1.本发明涉及机车转向架技术领域,尤其涉及一种传动空心轴、转向架联轴器及传动空心轴的制备方法。

背景技术:

2.空心轴是联轴器的重要传力部件,承受较大的扭转力,目前空心轴通常采用钢质金属材料,传统金属传动空心轴存在以下缺点:

3.传统金属传动空心轴的质量重,比模量和比刚度低,传统金属制备的空心轴具备较低的共振频率与临界转速,严重影响联轴器抗振性能,增加轮轨间冲击,同时运用过程中产生较大噪音,增加传动系统的能量损耗。传统金属传动空心轴的耐腐蚀性差,需要进行油漆防护处理,机车运营过程存在飞溅物与空心轴轴身磕碰的风险,导致油漆脱落,外漏金属部位容易因腐蚀生锈产生微裂纹等缺陷,从而降低空心轴的疲劳寿命。传统金属传动空心轴具有较高的裂纹敏感性,运营过程中一旦出现微裂纹,将以极快的速度扩展开裂,严重影响机车安全。传动空心轴传统生产工艺通常采用自由锻—芯棒拔长成型,材料利用率低、产品合格率低、费工费时、后续工序机加工量大,生产成本高。

4.再者,现有金属材料无法同时兼顾轻质、高比强度、高比刚度、防腐、抗振动、抗疲劳以及耐磨性好等性能要求,复合材料在本领域的传动空心轴中的应用存在以下问题:

5.目前复合材料在轨道交通行业主要应用在车辆内部设施和装修材料等非承载结构部件中,而在承载部件上的应用缺乏基础设计理论和设计方案,缺少相应的规范、标准作为支撑。复合材料常采用纤维做增强体,原材料价格昂贵,虽然制备工艺简单,但手工劳动多,质量不够稳定,成本较高,无法采用传统的工艺方法进行二次加工,不利于批量化生产。复合材料通常为各向异性,无法满足转向架承载部件的使用要求。

技术实现要素:

6.本发明的一个主要目的在于克服上述现有技术的至少一种缺陷,提供一种能够承受较高转速并减轻震动、有效降低轮轨冲击的传动空心轴。

7.为实现上述目的,本发明采用如下技术方案:

8.根据本发明的一个方面,提供一种传动空心轴,用于转向架联轴器,所述传动空心轴包含轴身、法兰结构以及端面齿结构;所述轴身呈空心的锥形管状结构,并具有大端及小端;所述法兰结构设置于所述轴身的大端,所述端面齿结构设置于所述轴身的小端;所述轴身、所述法兰结构和所述端面齿结构的材质为颗粒增强金属基复合材料,所述颗粒增强金属基复合材料的金属基体为6系铝合金或者7系铝合金,且增强体材料为纳米级的无机非金属化合物颗粒,所述增强体材料的含量为5%~20%。

9.根据本发明的其中一个实施方式,所述颗粒增强金属基复合材料的金属基体为7075铝合金;和/或,所述增强体材料的颗粒直径为95nm~105nm;和/或,所述增强体材料为碳化硅颗粒。

10.根据本发明的其中一个实施方式,所述轴身的锥度为1

°

~1.5

°

;和/或,所述轴身的壁厚为20mm~25mm;和/或,所述法兰结构的厚度为20mm~30mm;和/或,所述法兰结构的周缘设置有多个第一安装孔;和/或,所述端面齿结构的厚度为30mm~40mm;和/或,所述端面齿结构的环形端面设置有多排端面齿,所述多排端面齿的延伸方向不完全相同;和/或,所述端面齿结构的周缘设置有多个第二安装孔,所述第二安装孔为螺纹孔并嵌设有螺套。

11.本发明的另一个主要目的在于克服上述现有技术的至少一种缺陷,提供一种具有上述传动空心轴的转向架联轴器。

12.为实现上述目的,本发明采用如下技术方案:

13.根据本发明的另一个方面,提供一种转向架联轴器,包含转矩输入传力盘、转矩输出传力盘以及本发明提出的并在上述实施方式中所述的传动空心轴,所述传动空心轴以所述法兰结构连接于所述转矩输入传力盘,并以所述端面齿结构连接于所述转矩输出传力盘。

14.由上述技术方案可知,本发明提出的传动空心轴及转向架联轴器的优点和积极效果在于:

15.本发明提出的传动空心轴,采用密度小、比强度、比模量高、耐磨损性能较好的颗粒增强金属基复合材料,与传统的钢制传动空心轴相比,可承受更高的转速,通过簧下质量轻量化可有效降低轮轨之间的冲击,进一步减轻振动、降低噪音。由于颗粒增强金属基复合材料具备裂纹不敏感性、耐高温、耐磨损以及热膨胀系数小、尺寸稳定性好等优异的力学性能和物理性能,能够整体提高传动空心轴的使用性能。

16.本发明的又一个主要目的在于克服上述现有技术的至少一种缺陷,提供一种工艺简单、制造成本低廉、成形过程可有效消除管坯内部缺陷、无切削、原材料利用率较高的传动空心轴的制备方法。

17.为实现上述目的,本发明采用如下技术方案:

18.根据本发明的又一个方面,提供一种传动空心轴的制备方法,包含:利用颗粒增强金属基复合材料制备管坯,所述颗粒增强金属基复合材料的金属基体为6系铝合金或者7系铝合金,且增强体材料为纳米级的无机非金属化合物颗粒,所述增强体材料的含量为5%~20%;对所述管坯的一端通过扩口翻边加工形成法兰结构;对所述管坯的其余部分通过缩颈旋压加工形成锥形管状结构的轴身;对所述管坯的另一端通过多步镦粗加工形成端面齿结构。

19.根据本发明的其中一个实施方式,所述利用颗粒增强金属基复合材料制备管坯的步骤中,包含:利用清洗液清洗所述无机非金属化合物颗粒,去除表面杂质;将所述无机非金属化合物颗粒进行高温烧结,使其表面形成氧化膜;将所述无机非金属化合物颗粒加入到半固态的铝液中进行搅拌,然后倒入模具中冷却,得到所述管坯。

20.根据本发明的其中一个实施方式,所述清洗液为浓度2%~5%的氢氟酸溶液;和/或,清洗所述无机非金属化合物颗粒的清洗时长为10min~20min;和/或,所述无机非金属化合物颗粒的高温烧结的烧结温度为1200℃~1400℃;和/或,所述无机非金属化合物颗粒的高温烧结的烧结时长为4.5h~5.5h;和/或,所述无机非金属化合物颗粒加入到半固态的铝液中的搅拌温度为570℃~600℃;和/或,所述无机非金属化合物颗粒加入到半固态的铝液中的搅拌速度为200r/min~300r/min;和/或,所述无机非金属化合物颗粒加入到半固态

的铝液中的搅拌时长为1.5h~2.5h。

21.根据本发明的其中一个实施方式,所述对所述管坯的一端通过扩口翻边加工形成法兰结构的步骤中,包含:对所述管坯的一端机加工形成多瓣;将所述管坯的一端扩口形成倒锥面;将倒锥面压成平面的法兰结构。

22.根据本发明的其中一个实施方式,所述对所述管坯的其余部分通过缩颈旋压加工形成锥形管状结构的轴身的步骤中,包含:将所述管坯安装在旋压机芯模上,预热后开始热旋压;热旋压每进行至少一道次,进行一次补温,经多道次热旋压后,于所述管坯制备出所述轴身。

23.根据本发明的其中一个实施方式,所述对所述管坯的另一端通过多步镦粗加工形成端面齿结构的步骤中,镦粗方法为闭式镦粗,镦粗加工工艺包含扩口、镦粗和挤压变形复合而成,镦粗过程采用感应线圈局部加热,靠冷区支撑变形,约束所述管坯外径镦粗,最后终锻。

24.由上述技术方案可知,本发明提出的传动空心轴的制备方法的优点和积极效果在于:

25.本发明提出的传动空心轴的制备方法,采用复合铸造法加锻压二次成型工艺,工艺简单,制造成本低廉。锻压成形过程可有效提高颗粒在金属基体内部分布的均匀性、消除管坯内部缺陷,该成型工艺具有少无切削、原材料利用率高等特点。

附图说明

26.通过结合附图考虑以下对本发明的优选实施方式的详细说明,本发明的各种目标、特征和优点将变得更加显而易见。附图仅为本发明的示范性图解,并非一定是按比例绘制。在附图中,同样的附图标记始终表示相同或类似的部件。其中:

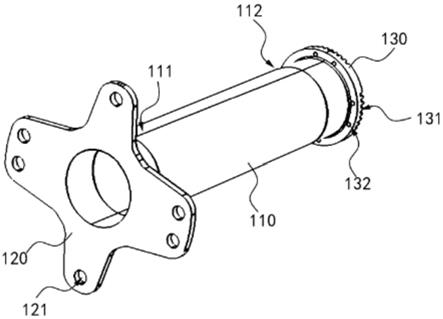

27.图1是根据一示例性实施方式示出的一种传动空心轴的一角度的立体结构示意图;

28.图2是图1示出的传动空心轴的另一角度的立体结构示意图;

29.图3是图1示出的传动空心轴的法兰结构的结构示意图;

30.图4是图1示出的传动空心轴的端面齿结构的结构示意图;

31.图5是图4的侧视图;

32.图6是图1示出的传动空心轴的平面示意图;

33.图7是根据一示例性实施方式示出的一种传动空心轴的制备方法的流程示意图;

34.图8是图7示出的传动空心轴的制备方法的几个步骤下的工艺示意图或者传动空心轴的立体结构示意图;

35.图9是图8示出的管坯的立体结构示意图。

36.附图标记说明如下:

37.110.轴身;

38.111.大端;

39.112.小端;

40.120.法兰结构;

41.121.第一安装孔;

42.130.端面齿结构;

43.131.端面齿;

44.132.第二安装孔;

45.210.无机非金属化合物颗粒;

46.211.氧化膜;

47.220.铝液;

48.230.管坯;

49.231.瓣;

50.s1~s4.步骤。

具体实施方式

51.体现本发明特征与优点的典型实施例将在以下的说明中详细叙述。应理解的是本发明能够在不同的实施例上具有各种的变化,其皆不脱离本发明的范围,且其中的说明及附图在本质上是作说明之用,而非用以限制本发明。

52.在对本发明的不同示例性实施方式的下面描述中,参照附图进行,所述附图形成本发明的一部分,并且其中以示例方式显示了可实现本发明的多个方面的不同示例性结构、系统和步骤。应理解的是,可以使用部件、结构、示例性装置、系统和步骤的其他特定方案,并且可在不偏离本发明范围的情况下进行结构和功能性修改。而且,虽然本说明书中可使用术语“之上”、“之间”、“之内”等来描述本发明的不同示例性特征和元件,但是这些术语用于本文中仅出于方便,例如根据附图中所述的示例的方向。本说明书中的任何内容都不应理解为需要结构的特定三维方向才落入本发明的范围内。

53.参阅图1,其代表性地示出了本发明提出的传动空心轴的一角度的立体结构示意图。在该示例性实施方式中,本发明提出的传动空心轴是以应用于机车的转向架联轴器为例进行说明的。本领域技术人员容易理解的是,为将本发明的相关设计应用于其他类型的联轴器或者其他结构中,而对下述的具体实施方式做出多种改型、添加、替代、删除或其他变化,这些变化仍在本发明提出的传动空心轴的原理的范围内。

54.如图1所示,在本实施方式中,本发明提出的传动空心轴包含轴身110、法兰结构120以及端面齿结构130。配合参阅图2至图6,图2中代表性地示出了传动空心轴的另一角度的立体结构示意图;图3中代表性地示出了传动空心轴的法兰结构120的结构示意图;图4中代表性地示出了传动空心轴的端面齿结构130的结构示意图;图5中代表性地示出了图4的侧视图;图6中代表性地示出了传动空心轴的平面示意图。以下将结合上述附图,对本发明提出的传动空心轴的各主要组成部分的结构、连接方式和功能关系进行详细说明。

55.如图1至图6所示,在本实施方式中,轴身110呈空心的锥形管状结构,据此能够保证传动空心轴与机车车轴的径向间隙补偿。轴身110具有大端111及小端112。法兰结构120设置于轴身110的大端111,结构设计中可以充分考虑部件应力分布与质量轻量化。端面齿结构130设置于轴身110的小端112。轴身110、法兰结构120和端面齿结构130的材质为颗粒增强金属基复合材料,颗粒增强金属基复合材料的金属基体为6系铝合金或者7系铝合金,且增强体材料为纳米级的无机非金属化合物颗粒,增强体材料的含量为5%~20%。

56.通过上述设计,本发明提出的传动空心轴,采用密度小、比强度、比模量高、耐磨损

性能较好的颗粒增强金属基复合材料,与传统的钢制传动空心轴相比,可承受更高的转速,通过簧下质量轻量化可有效降低轮轨之间的冲击,进一步减轻振动、降低噪音。由于颗粒增强金属基复合材料具备裂纹不敏感性、耐高温、耐磨损以及热膨胀系数小、尺寸稳定性好等优异的力学性能和物理性能,能够整体提高传动空心轴的使用性能。另外,考虑到复合材料成本高、性能各项异性、成形过程可操作性差、不适用批量生产等不利因素,本发明从原材料成本控制、成型工艺简化两方面入手,深入开展颗粒增强金属基复合材料传动空心轴的设计。

57.可选地,在本实施方式中,颗粒增强金属基复合材料的金属基体可以为7075铝合金,7系铝合金强度更高,硬度方面更接近钢材。具体地,7075铝合金的化学成分如下表所示:

58.mgsifecumncrzntial2.50.170.271.40.070.235.50.04其余

59.表1:7075铝合金的化学成分(wt%)

60.另外,在一些实施方式中,颗粒增强金属基复合材料的金属基体也可以为6061铝合金。具体地,6061铝合金的化学成分如下表所示:

61.mgsifecumnznal0.9750.590.0920.2890.080.031其余

62.表2:6061铝合金的化学成分(wt%)

63.可选地,在本实施方式中,增强体材料可以为碳化硅(sic)颗粒。具体地,碳化硅颗粒的性能参数如下表所示:

[0064][0065]

表2:碳化硅颗粒性能参数

[0066]

需说明的是,在本实施方式中,选择以7075铝合金作为金属基体,并在在金属基体中加入碳化硅颗粒作为增强体材料,此种材料组合方案的成本价格较相关设计中的长纤维大幅降低。并且,碳化硅颗粒的含量较低,例如5%~20%,据此能够显著降低复合材料的原材料成本。另外,碳化硅颗粒与铝合金的结合匹配性较好,使得复合材料性能各项同性。

[0067]

可选地,在本实施方式中,增强体材料的颗粒直径可以为95nm~105nm,例如95mm、98nm、102nm、105nm等,且优选为100nm。在一些实施方式中,增强体材料的颗粒直径亦可小于95nm,或可大于105nm,例如94nm、106nm等,并不以此为限。

[0068]

可选地,在本实施方式中,轴身110的锥度可以为1

°

~1.5

°

,例如1

°

、1.1

°

、1.3

°

、1.5

°

等。在一些实施方式中,轴身110的锥度亦可小于1

°

,或可大于1.5

°

,例如0.9

°

、1.6

°

等,并不以此为限。

[0069]

可选地,在本实施方式中,轴身110的壁厚可以为20mm~25mm,例如20mm、21mm、23mm、25mm等。在一些实施方式中,轴身110的壁厚亦可小于20mm,或可大于25mm,例如19mm、26mm等,并不以此为限。

[0070]

可选地,在本实施方式中,以一种典型的转向架联轴器为例,轴身110的长度可以为1200mm。。在一些实施方式中,根据所需应用的不同类型的转向架联轴器,轴身110的长度亦可灵活调整,并不以此为限。

[0071]

可选地,在本实施方式中,法兰结构120的厚度可以为20mm~30mm,例如20mm、23mm、26mm、30mm等,且优选为25mm。在一些实施方式中,法兰结构120的厚度亦可小于20mm,或可大于30mm,例如19mm、31mm等,并不以此为限。

[0072]

可选地,如图1至图3所示,在本实施方式中,法兰结构120的周缘可以设置有多个第一安装孔121。据此,法兰结构120能够通过设置于第一安装孔121的例如螺钉的连接件连接于转向架联轴器转矩输入传力盘。

[0073]

进一步地,基于法兰结构120设置有第一安装孔121的设计,在本实施方式中,以一种典型的转向架联轴器为例,第一安装孔121的孔径可以为47mm。在一些实施方式中,根据所需应用的不同类型的转向架联轴器,第一安装孔121的孔径亦可灵活调整,并不以此为限。

[0074]

进一步地,如图1至图3所示,基于法兰结构120设置有第一安装孔121的设计,在本实施方式中,法兰结构120可以设置有八个第一安装孔121。在一些实施方式中,根据所需应用的不同类型的转向架联轴器,或者根据不同的法兰结构120,第一安装孔121的数量亦可灵活调整,并不以此为限。

[0075]

可选地,在本实施方式中,端面齿结构130的厚度可以为30mm~40mm,例如30mm、34mm、37mm、40mm等,且优选为36mm。在一些实施方式中,端面齿结构130的厚度亦可小于30mm,或可大于40mm,例如29mm、41mm等,并不以此为限。

[0076]

可选地,如图2和图4所示,在本实施方式中,端面齿结构130的环形端面可以设置有多排端面齿131,且多排端面齿131的延伸方向不完全相同。例如,端面齿结构130的环形端面可以设置有四排端面齿131,且这四排端面齿131大致呈“十”字形分布。

[0077]

可选地,如图1和图4所示,在本实施方式中,端面齿结构130的周缘可以设置有多个第二安装孔132。在此基础上,第二安装孔132可以为螺纹孔并嵌设有螺套,例如但不限于钢丝螺套。据此,端面齿结构130能够通过设置于第二安装孔132的例如螺钉的连接件连接于转向架联轴器转矩输出传力盘,并能够通过螺套的设置提高连接强度,放置松动,能够实现反复拆装使用,端面齿结构130在转向架联轴器中作为重要的传动结构,能够确保其传动的可靠性。

[0078]

进一步地,基于端面齿结构130设置有第二安装孔132的设计,在本实施方式中,以一种典型的转向架联轴器为例,第二安装孔132的孔径可以为16mm。在一些实施方式中,根据所需应用的不同类型的转向架联轴器,第二安装孔132的孔径亦可灵活调整,并不以此为限。

[0079]

进一步地,如图4所示,基于端面齿结构130设置有第二安装孔132的设计,在本实施方式中,端面齿结构130可以设置有八个第二安装孔132。在一些实施方式中,根据所需应用的不同类型的转向架联轴器,或者根据不同的端面齿结构130,第二安装孔132的数量亦可灵活调整,并不以此为限。

[0080]

在此应注意,附图中示出而且在本说明书中描述的传动空心轴仅仅是能够采用本发明原理的许多种传动空心轴中的几个示例。应当清楚地理解,本发明的原理绝非仅限于

附图中示出或本说明书中描述的传动空心轴的任何细节或任何部件。

[0081]

基于上述对本发明提出的传动空心轴的示例性实施方式的详细说明,以下将对本发明提出的转向架联轴器的一示例性实施方式进行说明。

[0082]

在本实施方式中,本发明提出的转向架联轴器包含转矩输入传力盘、转矩输出传力盘以及本发明提出的并在上述实施方式中详细说明的传动空心轴。其中,传动空心轴以法兰结构120连接于转矩输入传力盘,并以端面齿结构130连接于转矩输出传力盘。

[0083]

在此应注意,附图中示出而且在本说明书中描述的转向架联轴器仅仅是能够采用本发明原理的许多种转向架联轴器中的几个示例。应当清楚地理解,本发明的原理绝非仅限于附图中示出或本说明书中描述的转向架联轴器的任何细节或任何部件。

[0084]

基于上述对本发明提出的传动空心轴的示例性实施方式的详细说明,以下将对本发明提出的传动空心轴的制备方法的一示例性实施方式进行说明。

[0085]

参阅图7,其代表性地示出了本发明提出的传动空心轴的制备方法的流程示意图。配合参阅图8和图9,图8中代表性地示出了传动空心轴的制备方法的几个步骤下的工艺示意图或者传动空心轴的立体结构示意图;图9代表性地示出了管坯230的立体结构示意图。以下将结合上述附图,对本发明提出的传动空心轴的制备方法进行详细说明。

[0086]

如图7和图8所示,在本实施方式中,本发明提出的传动空心轴的制备方法包含:

[0087]

步骤s1:利用颗粒增强金属基复合材料制备管坯230,颗粒增强金属基复合材料的金属基体为6系铝合金或者7系铝合金,且增强体材料为纳米级的无机非金属化合物颗粒210,增强体材料的含量为5%~20%;

[0088]

步骤s2:对管坯230的一端通过扩口翻边加工形成法兰结构120;

[0089]

步骤s3:对管坯230的其余部分通过缩颈旋压加工形成锥形管状结构的轴身110;

[0090]

步骤s4:对管坯230的另一端通过多步镦粗加工形成端面齿结构130。

[0091]

通过上述设计,本发明提出的传动空心轴的制备方法,采用复合铸造法加锻压二次成型工艺,工艺简单,制造成本低廉。锻压成形过程可有效提高颗粒在金属基体内部分布的均匀性、消除管坯230内部缺陷,该成型工艺具有少无切削、原材料利用率高等特点。加工成形过程可有效改善颗粒在基体内部分布的均匀性、消除管坯230内部气孔、缩松等缺陷,提高传动空心轴弹性模量与剪切刚度,使其力学性能大大提高,满足传动空心轴的使用要求。

[0092]

可选地,在本实施方式中,步骤s1可以具体包含:

[0093]

利用清洗液清洗无机非金属化合物颗粒210,去除表面杂质;

[0094]

将无机非金属化合物颗粒210进行高温烧结,使其表面形成氧化膜211;

[0095]

将无机非金属化合物颗粒210加入到半固态的铝液220中进行搅拌,然后倒入模具中冷却,得到管坯230。

[0096]

具体地,在本实施方式中,以增强体材料采用碳化硅为例,碳化硅颗粒进行高温烧结后,其表面形成的氧化膜211的材质包含氧化硅(sio2)。

[0097]

进一步地,基于上述步骤s1的具体设计,在本实施方式中,清洗液可以为浓度2%~5%的氢氟酸溶液。其中,氢氟酸溶液的浓度可以例如为2%、4%、5%等,且可以优选为3%。在一些实施方式中,氢氟酸溶液的浓度亦可小于2%,或可大于5%,例如1.8%、5.1%等。另外,亦可采用其他类型的溶液作为清洗液,并不以此为限。

[0098]

进一步地,基于上述步骤s1的具体设计,在本实施方式中,清洗无机非金属化合物颗粒210的清洗时长可以为10min~20min,例如10min、12min、18min、20min等,且可以优选为15min。在一些实施方式中,清洗无机非金属化合物颗粒210的清洗时长亦可小于10min,或可大于20min,例如9min、22min等,并不以此为限。

[0099]

进一步地,基于上述步骤s1的具体设计,在本实施方式中,无机非金属化合物颗粒210的高温烧结的烧结温度可以为1200℃~1400℃,例如1200℃、1250℃、1350℃、1400℃等,且可以优选为1300℃。在一些实施方式中,无机非金属化合物颗粒210的高温烧结的烧结温度亦可低于1200℃,或可高于1400℃,例如1190℃、1420℃等,并不以此为限。

[0100]

进一步地,基于上述步骤s1的具体设计,在本实施方式中,无机非金属化合物颗粒210的高温烧结的烧结时长可以为4.5h~5.5h,例如4.5h、5.5h等,且可以优选为5h。在一些实施方式中,无机非金属化合物颗粒210的高温烧结的烧结时长亦可小于4.5h,或可大于5.5h,例如4.4h、5.6h等,并不以此为限。

[0101]

进一步地,基于上述步骤s1的具体设计,在本实施方式中,无机非金属化合物颗粒210加入到半固态的铝液220中的搅拌温度可以为570℃~600℃,例如570℃、580℃、590℃、600℃等。在一些实施方式中,无机非金属化合物颗粒210加入到半固态的铝液220中的搅拌温度亦可低于570℃,或可高于600℃,例如565℃、605℃等,并不以此为限。

[0102]

进一步地,基于上述步骤s1的具体设计,在本实施方式中,无机非金属化合物颗粒210加入到半固态的铝液220中的搅拌速度可以为200r/min~300r/min,例如200r/min、240r/min、270r/min、300r/min等,且可以优选为250r/min。在一些实施方式中,无机非金属化合物颗粒210加入到半固态的铝液220中的搅拌速度亦可小于200r/min,或可大于300r/min,例如195r/min、302r/min等,并不以此为限。

[0103]

进一步地,基于上述步骤s1的具体设计,在本实施方式中,无机非金属化合物颗粒210加入到半固态的铝液220中的搅拌时长可以为1.5h~2.5h、例如1.5h、1.8h、2.5h等,且可以优选为2h。在一些实施方式中,无机非金属化合物颗粒210加入到半固态的铝液220中的搅拌时长亦可小于1.5h,或可大于2.5h、例如1.4h、2.6h等,并不以此为限。

[0104]

可选地,在本实施方式中,步骤s2可以具体包含:

[0105]

对管坯230的一端机加工形成多瓣231;

[0106]

将管坯230的一端扩口形成倒锥面;

[0107]

将倒锥面压成平面的法兰结构120。

[0108]

进一步地,基于上述步骤s2的具体设计,在本实施方式中,管坯230的一端可以通过机加工形成三瓣231。在一些实施方式中,管坯230的一端通过机加工亦可形成两瓣231、四瓣231或四瓣231以上,并不以此为限。

[0109]

进一步地,基于上述步骤s2的具体设计,在本实施方式中,管坯230的一端经由扩口形成的岛主们可以近似呈90

°

。

[0110]

可选地,在本实施方式中,步骤s3可以具体包含:

[0111]

将管坯230安装在旋压机芯模上,预热后开始热旋压;

[0112]

热旋压每进行至少一道次,进行一次补温,经多道次热旋压后,于管坯230制备出轴身110。

[0113]

进一步地,基于上述步骤s3的具体设计,在本实施方式中,管坯230安装在旋压机

芯模后的预热温度可以为350℃~450℃,例如350℃、380℃、410℃、450℃等,且可以优选为400℃。在一些实施方式中,管坯230安装在旋压机芯模后的预热温度亦可低于350℃,或可高于450℃,例如345℃、455℃等,并不以此为限。

[0114]

进一步地,基于上述步骤s3的具体设计,在本实施方式中,旋压机对管坯230的热旋压的道次名义压下量可以为1.5。

[0115]

进一步地,基于上述步骤s3的具体设计,在本实施方式中,可以在热旋压每进行两道次后进行一次补温。

[0116]

可选地,在本实施方式中,对于步骤s4而言,镦粗方法可以为闭式镦粗,镦粗加工工艺可以包含扩口、镦粗和挤压变形复合而成。其中,镦粗过程采用感应线圈局部加热,靠冷区支撑变形,约束管坯230外径镦粗,最后终锻。

[0117]

进一步地,基于上述步骤s4的具体设计,在本实施方式中,通过镦粗方法在轴身110的小端形成的镦粗法兰的厚度与管坯230壁厚的比值可以为1.5~2,例如1.5、1.6、1.8、2等。在一些实施方式中,镦粗法兰的厚度与管坯230壁厚的比值亦可小于1.5,或可大于2,例如1.45、2.1等,并不以此为限。

[0118]

进一步地,基于上述步骤s4的具体设计,在本实施方式中,镦粗过程采用感应线圈局部加热的加热温度为350℃~450℃,例如350℃、400℃、420℃、450℃等。在一些实施方式中,镦粗过程采用感应线圈局部加热的加热温度亦可低于350℃,或可高于450℃,例如345℃、455℃等,并不以此为限。

[0119]

在此应注意,附图中示出而且在本说明书中描述的传动空心轴的制备方法仅仅是能够采用本发明原理的许多种制备方法中的几个示例。应当清楚地理解,本发明的原理绝非仅限于附图中示出或本说明书中描述的传动空心轴的制备方法的任何细节或任何步骤。

[0120]

综上所述,鉴于目前市场对传动空心轴的需求,本发明提供一种适用于转向架联轴器的传动空心轴,该传动空心轴采用颗粒增强金属基复合材料,通过该种材料的自身特性解决现有部件无法同时兼顾抗振动、抗疲劳、耐腐蚀、强度高、重量轻及耐磨等要求的技术难题。据此,本发明不仅能够有效解决振动、冲击、噪音等问题,还可以将部件整体重量降低至原有的50%以下,通过簧下质量轻量化减轻轮轨之间冲击。

[0121]

具体地,本发明提出的传动空心轴至少具有以下优点:

[0122]

本发明提出的传动空心轴质量轻,比模量和比刚度明显高于钢,可使最高转速明显提高,不平衡临界速度可提高15%~25%,同时产生较小的振动噪音,降低传动系统的能量损耗。

[0123]

本发明提出的传动空心轴耐腐蚀性强,金属基复合材料的致钝电位ecr与不锈钢接近,显著小于普通钢材。致钝电流密度icr介于白口铸铁和不锈钢两者之间,更接近于不锈钢,钝化区域较宽。金属基复合材料的钝化能力较强,钝化膜性质稳定,抗电化学腐蚀性能较好,具备与不锈钢相当的腐蚀性。

[0124]

本发明提出的传动空心轴低裂纹敏感性,由于增强颗粒相较于基体材料具有硬度高、强度高、模量高、热膨胀系数低等诸多优点,裂纹在复合材料内部延展时需绕过增强颗粒,对裂纹扩展起到了阻碍作用。

[0125]

本发明提出的传动空心轴一端采用法兰结构120,另一端采用端面齿结构130,其中端面齿131螺纹孔内嵌钢丝螺套。采用端面齿结构130可充分发挥颗粒增强金属基复合材

料耐磨性强的优势,同时提高传动系统精度。螺纹孔中嵌入钢丝螺套是为了提高连接强度、防止松动并能反复拆卸使用,提高连接强度。

[0126]

以上详细地描述和/或图示了本发明提出的传动空心轴、转向架联轴器及传动空心轴的制备方法的示例性实施方式。但本发明的实施方式不限于这里所描述的特定实施方式,相反,每个实施方式的组成部分和/或步骤可与这里所描述的其它组成部分和/或步骤独立和分开使用。一个实施方式的每个组成部分和/或每个步骤也可与其它实施方式的其它组成部分和/或步骤结合使用。在介绍这里所描述和/或图示的要素/组成部分/等时,用语“一个”、“一”和“上述”等用以表示存在一个或多个要素/组成部分/等。术语“包含”、“包括”和“具有”用以表示开放式的包括在内的意思并且是指除了列出的要素/组成部分/等之外还可存在另外的要素/组成部分/等。此外,权利要求书及说明书中的术语“第一”和“第二”等仅作为标记使用,不是对其对象的数字限制。

[0127]

虽然已根据不同的特定实施例对本发明提出的传动空心轴、转向架联轴器及传动空心轴的制备方法进行了描述,但本领域技术人员将会认识到可在权利要求的精神和范围内对本发明的实施进行改动。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。