1.本发明涉及废水处理技术领域,具体涉及一种全量化垃圾渗滤液处理装置及工艺。

背景技术:

2.垃圾渗滤液含有难降解有机物、氨氮和各种无机盐类,呈棕黑色。高浓垃圾渗滤液不能被生化处理,同时由于盐含量较高,目前暂无合适的反渗透膜能够再进行减量化处理。含有大量污染物的高浓垃圾渗滤液对地表水、地下水、土壤环境等都存在严重威胁,不能直接排放到环境中,对其合理的处理处置也是各种技术应用于渗滤液处理中必须解决的一个难题。

3.mvr(mechanical vapor recompression,机械式蒸汽再压缩技术)蒸发技术是一种循环回收利用蒸汽潜热的蒸发技术,它避免了将二次蒸汽冷凝排出而造成的能源浪费,同时省却了冷凝系统简化了设备流程,使操作大为简化,符合我国目前节能减排的技术要求,被认为是一项具有巨大发展潜力的废水处理技术。mvr蒸发是采用机械压缩的方法,将二次蒸汽的温度、压力提高后作为加热蒸汽使用的一种技术。机械蒸汽再压缩原理如图1所示,废水进入系统,与返回母液和循环液混合后进入蒸发器,吸热蒸发,蒸发出的蒸汽(二次蒸汽)被压缩机吸入,经压缩升温升压后输入到蒸发器内放热冷凝,冷凝水作为其他工序用水或达标后直接排放,蒸发后的浓废水,浓度达到饱和溶解度时废水内溶解的溶质将以晶体的形式析出,这样浓废水就变成晶体和母液的混合物(晶浆)。晶浆由蒸发器排出,大部分作为循环液继续参与上述过程,另一小部分则排入分离机内。分离机将晶浆中的晶体和母液分离,分离出的母液返回到系统继续参与循环,而分离出的晶体可作为固废进行填埋或再利用。由此实现了对高浓度含盐废水的盐、液分离。从整个过程中可以看出,该方法对废水处理完全,可以实现垃圾渗滤液零排放的目的。

4.能应用于mvr技术的蒸发器形式较多,由于高浓垃圾渗滤液具有高cod、高氨氮、高含盐的特点,普通的传统蒸发器极易出现结垢、堵塞、换热效率下降等问题,从而带来运行周期短、清洗费用高、设备寿命短等弊端,因此选择一种合适的蒸发器形式是mvr技术应用于高浓垃圾渗滤液首先需要解决的问题。

5.目前使用较多的干化处理装置有转鼓刮板干燥、滚筒刮板干燥、闪蒸干燥等,干化装置均需要热源提供来达到干燥效果,热源包括蒸汽热源和导热油热源,而在很多需要干化的项目地址并不能提供蒸汽或者其他燃料,仅能提供电能。若直接采用电能或其他燃料来提供热源进行干化,那么干化过程所需要的热量是极高的,同时热量无法循环重复利用,这对干化技术提出了新的挑战和难题。

6.虽然mvr蒸发技术已经解决了能源浪费的问题,但在废水的处理效果上仍然存在亟待解决的问题:产生的浓缩液回灌会导致整体换热效率下降,若对浓缩液进行干化,又需要额外提供热源,通常为蒸汽,对于部分场地无疑是增加了难度。

技术实现要素:

7.本发明所要解决的技术问题是提供一种全量化垃圾渗滤液处理装置及工艺,以克服上述现有技术中的不足。

8.本发明解决上述技术问题的技术方案如下:一种全量化垃圾渗滤液处理装置,包括:

9.一级循环蒸发器,其循环液入口接高浓垃圾渗滤液;

10.一级分离室,其循环液入口接一级循环蒸发器的循环液出口,其循环液出口接一级循环蒸发器的循环液入口;

11.蒸汽净化系统,其蒸汽入口接一级分离室的蒸汽出口;

12.一级蒸汽压缩机,其蒸汽入口接蒸汽净化系统的蒸汽出口,其蒸汽出口接一级循环蒸发器的二次蒸汽入口;

13.二级蒸汽压缩机,其蒸汽入口接一级蒸汽压缩机的蒸汽出口;

14.二级循环蒸发器,其蒸汽入口接二级蒸汽压缩机的蒸汽出口,其循环液入口接一级分离室的循环液出口;

15.二级分离室,其循环液入口接二级循环蒸发器的循环液出口,其循环液出口接二级循环蒸发器的循环液入口,其蒸汽出口接蒸汽净化系统的蒸汽入口。

16.在上述技术方案的基础上,本发明还可以做如下改进。

17.进一步,还包括:

18.干燥机,其蒸汽入口接二级蒸汽压缩机的蒸汽出口,其循环液入口接二级分离室的循环液出口,其蒸汽出口接蒸汽净化系统的蒸汽入口。

19.进一步,还包括:

20.三级蒸汽压缩机,其蒸汽入口接二级蒸汽压缩机的蒸汽出口,其蒸汽出口接干燥机的蒸汽入口。

21.进一步,一级蒸汽压缩机所输出二次蒸汽的压力为30kpaa~200kpaa,温度为70℃~120℃。

22.进一步,二级蒸汽压缩机所输出二次蒸汽的压力为50kpaa~280kpaa,温度为80℃~130℃。

23.进一步,三级蒸汽压缩机所输出二次蒸汽的压力为70kpaa~370kpaa,温度为90℃~140℃。

24.进一步,一级循环蒸发器送入一级分离室的垃圾渗滤液的温度为65℃~115℃。

25.进一步,还包括一级循环泵,其出口接一级循环蒸发器的循环液入口,其入口接一级分离室的循环液出口和高浓垃圾渗滤液。

26.进一步,还包括二级循环泵,其出口接二级循环蒸发器的循环液入口,其入口接一级分离室的循环液出口和二级分离室的循环液出口。

27.进一步,还包括余热回收系统,余热回收系统包括:

28.进液泵,其入口接高浓垃圾渗滤液;

29.蒸馏水换热器,其冷侧入口接进液泵的出口;

30.蒸馏水冷却器,其热侧入口接蒸馏水换热器的热侧出口,其热侧出口与外送管道连接,其冷侧入口接循环冷却水给水支管,其冷侧出口接循环冷却水回水支管;

31.蒸馏水罐,其出液口经蒸馏水泵接蒸馏水换热器的热侧入口,其入液口接一级循环蒸发器的蒸馏水出口、二级循环蒸发器的蒸馏水出口和干燥机的蒸馏水出口;

32.不凝气换热器,其冷侧入口接蒸馏水换热器的热侧出口,其冷侧出口接一级循环泵的入口,其热侧入口接一级循环蒸发器的不凝气出口、二级循环蒸发器的不凝气出口和干燥机的不凝气出口;

33.不凝气冷却器,其热侧入口接不凝气换热器的热侧出口,其冷侧入口接循环冷却水给水支管,其冷侧出口接循环冷却水回水支管;

34.真空泵,其入口接不凝气冷却器的热侧出口;

35.尾气缓冲筒,其入口接真空泵的出口;

36.除臭系统,其入口接尾气缓冲筒的出口。

37.进一步,不凝气换热器送入一级循环泵内的高浓垃圾渗滤液的温度为60℃~95℃。

38.进一步,蒸汽净化系统包括:

39.膨胀罐,其蒸汽入口接一级分离室的蒸汽出口、二级分离室的蒸汽出口以及干燥机的蒸汽出口;

40.酸洗汽装置,其蒸汽入口接膨胀罐的蒸汽出口;

41.碱洗汽装置,其蒸汽入口接酸洗汽装置的蒸汽出口,其蒸汽出口接一级蒸汽压缩机的蒸汽入口。

42.一种全量化垃圾渗滤液处理工艺,包括如下步骤:

43.待处理的高浓垃圾渗滤液通过进液泵流入蒸馏水换热器,并于蒸馏水换热器内与蒸馏水进行热交换,然后再流入不凝气换热器内与不凝气进行热交换,以实现将高浓垃圾渗滤液升温至60℃~95℃;

44.不凝气换热器内完成换热后的不凝气流入不凝气冷却器,并与不凝气冷却器内的循环冷却水再次进行热交换,实现再次降温,不凝气冷却器流出的不凝气再依次流向真空泵、尾气缓冲筒和除臭系统;

45.蒸馏水换热器内完成换热后的蒸馏水流入蒸馏水冷却器,并与蒸馏水冷却器内的循环冷却水再次进行热交换,实现再次降温,最终蒸馏水冷却器所产生的蒸馏水流出;

46.不凝气换热器内流出的高浓垃圾渗滤液通过一级循环泵流入一级循环蒸发器加热段的管程内,并与一级循环蒸发器加热段壳程内的二次蒸汽进行换热,以达到沸点;

47.一级循环蒸发器所产生的不凝气流入不凝气换热器,以及一级循环蒸发器所产生的蒸馏水流入蒸馏水罐;

48.达到沸点的垃圾渗滤液流入一级分离室,在一级分离室内发生气液两相分离,分离出的二次蒸汽流入到蒸汽净化系统中进行洗涤净化;

49.经过净化后的二次蒸汽流入到一级蒸汽压缩机中升温升压,一级蒸汽压缩机流出的二次蒸汽一部分再回到一级循环蒸发器加热段的壳程中作为蒸发热源换热并冷凝为蒸馏水,冷凝的蒸馏水流入蒸馏水罐;

50.从一级分离室中分离出的液相一部分通过一级循环泵回流入一级循环蒸发器内进行循环,另一部分通过二级循环泵流入二级循环蒸发器;

51.达到沸点的垃圾渗滤液进入二级循环蒸发器内,并与二级循环蒸发器加热段壳程

内的二次蒸汽进行换热;

52.一级蒸汽压缩机所流出的另一部分二次蒸汽流入二级蒸汽压缩机进行再次升温升压,由二级蒸汽压缩机升温升压后的二次蒸汽一部分回到二级循环蒸发器加热段的壳程中作为蒸发热源换热并冷凝为蒸馏水;

53.二级循环蒸发器所产生的不凝气流入不凝气换热器,以及二级循环蒸发器所产生的蒸馏水流入蒸馏水罐;

54.由二级循环蒸发器流出的垃圾渗滤液流入二级分离室,并在二级分离室内发生气液两相分离,分离出的二次蒸汽流入到蒸汽净化系统中进行洗涤净化;

55.由二级分离室中分离出的液相一部分通过二级循环泵回流二级循环蒸发器内进行循环,另一部分流入干燥机;

56.由二级蒸汽压缩机流出的另一部分二次蒸汽流入三级蒸汽压缩机内,并由三级蒸汽压缩机再次升温升压后流入干燥机,并对由二级分离室流入干燥机内的液相进行换热干化;

57.完成干化后的二次蒸汽流入蒸汽净化系统进行净化洗涤,浓液干化后外运填埋;

58.干燥机所产生的不凝气流入不凝气换热器,以及干燥机所产生的蒸馏水流入蒸馏水罐内,即完成整个处理流程。

59.本发明的有益效果是:

60.1)采用了高循环比的强制循环工艺,系统抗结垢性能良好,连续稳定运行周期大于20天;

61.2)干燥机无需单独提供热源,通电即可;

62.3)无任何浓缩液产生,全量化处理;

63.4)采用了蒸汽净化系统,将污蒸汽中的氨氮和有机物在气相状态中直接去除,保证了产水水质能直接达标;

64.5)余热回收系统将所排出的不凝气(80℃~120℃)和高温蒸馏水(80℃~105℃)的热量进行回收,回收的热量把由进水泵送入的垃圾渗滤液升温至60℃~95℃,被回收热量的高温蒸馏水再进一步由循环冷却水降低到35℃~55℃排出,节能效果明显;

65.6)产水率(=日总产水量/日总进水量)为70%~90%,且能保证最终产水能达到《生活垃圾填埋场控制标准》gb 16889

‑

2008中表2规定的排放标准。

附图说明

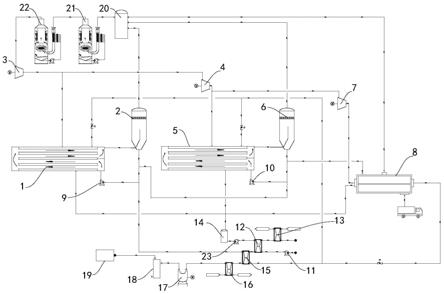

66.图1为现有技术中mvr系统原理图;

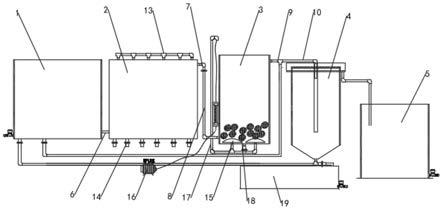

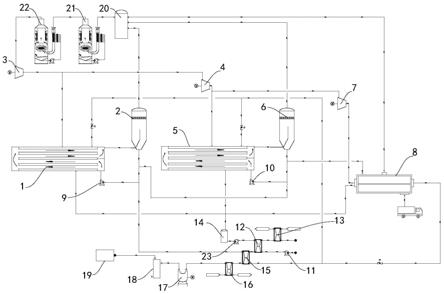

67.图2为本发明中所述全量化垃圾渗滤液处理装置的布局图。

68.附图中,各标号所代表的部件列表如下:

69.1、一级循环蒸发器,2、一级分离室,3、一级蒸汽压缩机,4、二级蒸汽压缩机,5、二级循环蒸发器,6、二级分离室,7、三级蒸汽压缩机,8、干燥机,9、一级循环泵,10、二级循环泵,11、进液泵,12、蒸馏水换热器,13、蒸馏水冷却器,14、蒸馏水罐,15、不凝气换热器,16、不凝气冷却器,17、真空泵,18、尾气缓冲筒,19、除臭系统,20、膨胀罐,21、酸洗汽装置,22、碱洗汽装置,23、蒸馏水泵。

具体实施方式

70.以下结合附图对本发明的原理和特征进行描述,所举实例只用于解释本发明,并非用于限定本发明的范围。

71.实施例1

72.如图2所示,一种全量化垃圾渗滤液处理装置,包括:

73.一级循环蒸发器1、一级分离室2、蒸汽净化系统、一级蒸汽压缩机3、二级蒸汽压缩机4、二级循环蒸发器5、二级分离室6、三级蒸汽压缩机7和干燥机8;

74.一级循环蒸发器1的循环液入口接高浓垃圾渗滤液;

75.一级分离室2的循环液入口接一级循环蒸发器1的循环液出口,同时一级分离室2的循环液出口接一级循环蒸发器1的循环液入口,即一级循环蒸发器1内达到沸点的垃圾渗滤液可以流入一级分离室2内,并在一级分离室2内发生气液两相分离,而分离出的液相可以部分回送入一级循环蒸发器1内进行循环;

76.蒸汽净化系统的蒸汽入口接一级分离室2的蒸汽出口,即一级分离室2内所分离出的气相则送入蒸汽净化系统内进行净化;

77.一级蒸汽压缩机3的蒸汽入口接蒸汽净化系统的蒸汽出口,一级蒸汽压缩机3的蒸汽出口接一级循环蒸发器1的二次蒸汽入口;

78.二级蒸汽压缩机4的蒸汽入口接一级蒸汽压缩机3的蒸汽出口;

79.二级循环蒸发器5的蒸汽入口接二级蒸汽压缩机4的蒸汽出口,二级循环蒸发器5的循环液入口接一级分离室2的循环液出口;

80.二级分离室6的循环液入口接二级循环蒸发器5的循环液出口,二级分离室6的循环液出口接二级循环蒸发器5的循环液入口,二级分离室6的蒸汽出口接蒸汽净化系统的蒸汽入口;

81.三级蒸汽压缩机7的蒸汽入口接二级蒸汽压缩机4的蒸汽出口;

82.干燥机8的蒸汽入口接三级蒸汽压缩机7的蒸汽出口,干燥机8的循环液入口接二级分离室6的循环液出口,干燥机8的蒸汽出口接蒸汽净化系统的蒸汽入口。

83.高浓垃圾渗滤液在一级循环蒸发器1加热段的管程内与加热段壳程内且经一级蒸汽压缩机3升温升压后的二次蒸汽进行换热,以达到沸点;

84.达到沸点的垃圾渗滤液进入一级分离室2,在一级分离室2内发生气液两相分离,分离出的二次蒸汽送入到蒸汽净化系统中进行洗涤净化;

85.经过净化后的二次蒸汽送入到一级蒸汽压缩机3中升温升压后,再回到一级循环蒸发器1加热段的壳程中作为蒸发热源换热并冷凝为蒸馏水;

86.从一级分离室2中分离出的液相一部分回流一级循环蒸发器1内进行循环,另一部分送入二级循环蒸发器5,二级循环蒸发器5的工作原理与一级循环蒸发器1的工作原理相同,

87.二级循环蒸发器5内达到沸点的垃圾渗滤液进入二级分离室6,在二级分离室6内发生气液两相分离,分离出的二次蒸汽送入到蒸汽净化系统中进行洗涤净化;

88.经净化后的二次蒸汽送入一级蒸汽压缩机3中升温升压,再由二级蒸汽压缩机4升温升压后,一部分回到二级循环蒸发器5加热段的壳程中作为蒸发热源换热并冷凝为蒸馏水,另一部分送入三级蒸汽压缩机7,并由三级蒸汽压缩机7升温升压后送入干燥机8;

89.由二级分离室6中分离出的液相一部分回流二级循环蒸发器5内进行循环,另一部分进入干燥机8。

90.实施例2

91.如图2所示,本实施例为在实施例1的基础上所进行的进一步优化,其具体如下:

92.一级蒸汽压缩机3所输出二次蒸汽的压力为30kpaa~200kpaa,温度为70℃~120℃。

93.实施例3

94.如图2所示,本实施例为在实施例1或2的基础上所进行的进一步优化,其具体如下:

95.二级蒸汽压缩机4所输出二次蒸汽的压力为50kpaa~280kpaa,温度为80℃~130℃。

96.实施例4

97.如图2所示,本实施例为在实施例1或2或3的基础上所进行的进一步优化,其具体如下:

98.三级蒸汽压缩机7所输出二次蒸汽的压力为70kpaa~370kpaa,温度为90℃~140℃。

99.实施例5

100.如图2所示,本实施例为在实施例1~4任一实施例的基础上所进行的进一步优化,其具体如下:

101.一级循环蒸发器1送入一级分离室2的垃圾渗滤液的温度为65℃~115℃(垃圾渗滤液的沸点)。

102.实施例6

103.如图2所示,本实施例为在实施例1~5任一实施例的基础上所进行的进一步优化,其具体如下:

104.全量化垃圾渗滤液处理装置还包括一级循环泵9,一级循环泵9的出口接一级循环蒸发器1的循环液入口,一级循环泵9的入口接一级分离室2的循环液出口和高浓垃圾渗滤液。

105.实施例7

106.如图2所示,本实施例为在实施例1~6任一实施例的基础上所进行的进一步优化,其具体如下:

107.全量化垃圾渗滤液处理装置还包括二级循环泵10,二级循环泵10的出口接二级循环蒸发器5的循环液入口,二级循环泵10的入口接一级分离室2的循环液出口和二级分离室6的循环液出口。

108.实施例8

109.如图2所示,本实施例为在实施例6或7的基础上所进行的进一步优化,其具体如下:

110.全量化垃圾渗滤液处理装置还包括余热回收系统,余热回收系统包括:

111.进液泵11、蒸馏水换热器12、蒸馏水冷却器13、蒸馏水罐14、不凝气换热器15、不凝气冷却器16、真空泵17、尾气缓冲筒18、除臭系统19和蒸馏水泵23;

112.进液泵11的入口接高浓垃圾渗滤液;

113.蒸馏水换热器12的冷侧入口接进液泵11的出口;

114.蒸馏水冷却器13的热侧入口接蒸馏水换热器12的热侧出口,蒸馏水冷却器13的热侧出口与外送管道连接,蒸馏水冷却器13的冷侧入口接循环冷却水给水支管,蒸馏水冷却器13的冷侧出口接循环冷却水回水支管;

115.蒸馏水罐14的出液口经蒸馏水泵23接蒸馏水换热器12的热侧入口,蒸馏水罐14的入液口分别接一级循环蒸发器1的蒸馏水出口、二级循环蒸发器5的蒸馏水出口和干燥机8的蒸馏水出口;

116.不凝气换热器15的冷侧入口接蒸馏水换热器12的热侧出口,不凝气换热器15的冷侧出口接一级循环泵9的入口,不凝气换热器15的热侧入口分别接一级循环蒸发器1的不凝气出口、二级循环蒸发器5的不凝气出口和干燥机8的不凝气出口;

117.不凝气冷却器16的热侧入口接不凝气换热器15的热侧出口,不凝气冷却器16的冷侧入口接循环冷却水给水支管,不凝气冷却器16的冷侧出口接循环冷却水回水支管;

118.真空泵17的入口接不凝气冷却器16的热侧出口;

119.尾气缓冲筒18的入口接真空泵17的出口;

120.除臭系统19的入口接尾气缓冲筒18的出口。

121.实施例9

122.如图2所示,本实施例为在实施例7或8的基础上所进行的进一步优化,其具体如下:

123.不凝气换热器15送入一级循环泵9内的高浓垃圾渗滤液的温度为60℃~95℃。

124.实施例10

125.如图2所示,本实施例为在实施例1~9任一实施例的基础上所进行的进一步优化,其具体如下:

126.蒸汽净化系统包括:膨胀罐20、酸洗汽装置21和碱洗汽装置22;

127.膨胀罐20的蒸汽入口分别接一级分离室2的蒸汽出口、二级分离室6的蒸汽出口以及干燥机8的蒸汽出口;

128.酸洗汽装置21的蒸汽入口接膨胀罐20的蒸汽出口;

129.碱洗汽装置22的蒸汽入口接酸洗汽装置21的蒸汽出口,碱洗汽装置22的蒸汽出口接一级蒸汽压缩机3的蒸汽入口;

130.二次含污蒸汽先经过酸洗去除掉蒸汽中的氨氮污染物,再经过碱洗去除掉蒸汽中的有机物;其中酸洗过程中的液气比(质量比)在10~200,碱洗过程中的液气比(质量比)在20~350;

131.经过酸碱洗涤后的二次洁净蒸汽被送到一级蒸汽压缩机3进行升温升压后进入蒸发过程。

132.干燥机8优选为转鼓刮板干燥机,干燥机8将二级分离室6产生的浓缩液进行干化,将二级蒸汽压缩机4的蒸汽经过三级蒸汽压缩机7进行再升温升压,升温升压后的蒸汽通过转鼓刮板干燥机与浓缩液进行换热干化;干化产生的二次蒸汽依次进入膨胀罐20、酸洗汽装置21和碱洗汽装置22进行净化洗涤,浓液干化后外运填埋;换热后蒸汽冷凝水进入蒸馏水罐14;产生的不凝气进入不凝气换热器15。

133.经过一级蒸汽压缩机3、二级蒸汽压缩机4和三级蒸汽压缩机7的蒸汽压力分别通过对应的三个调节阀进行控制。

134.一种全量化垃圾渗滤液处理工艺,包括如下步骤:

135.待处理的高浓垃圾渗滤液通过进液泵11流入蒸馏水换热器12,并于蒸馏水换热器12内与蒸馏水进行热交换,然后再流入不凝气换热器15内与不凝气进行热交换,以实现将高浓垃圾渗滤液升温至60℃~95℃;

136.而不凝气换热器15内完成换热后的不凝气流入不凝气冷却器16,并与不凝气冷却器16内的循环冷却水再次进行热交换,实现再次降温,不凝气冷却器16流出的不凝气再依次流向真空泵17、尾气缓冲筒18和除臭系统19;

137.而蒸馏水换热器12内完成换热后的蒸馏水流入蒸馏水冷却器13,并与蒸馏水冷却器13内的循环冷却水再次进行热交换,实现再次降温,最终蒸馏水冷却器13所产生的蒸馏水流出;

138.不凝气换热器15内流出的高浓垃圾渗滤液通过一级循环泵9流入一级循环蒸发器1加热段的管程内,并与一级循环蒸发器1加热段壳程内的二次蒸汽进行换热,以达到沸点;

139.一级循环蒸发器1所产生的不凝气流入不凝气换热器15,以及一级循环蒸发器1所产生的蒸馏水流入蒸馏水罐14;

140.达到沸点的垃圾渗滤液流入一级分离室2,在一级分离室2内发生气液两相分离,分离出的二次蒸汽流入到蒸汽净化系统中进行洗涤净化;

141.其中,经过净化后的二次蒸汽流入到一级蒸汽压缩机3中升温升压,一级蒸汽压缩机3流出的二次蒸汽一部分再回到一级循环蒸发器1加热段的壳程中作为蒸发热源换热并冷凝为蒸馏水,冷凝的蒸馏水流入蒸馏水罐14;

142.从一级分离室2中分离出的液相一部分通过一级循环泵9回流入一级循环蒸发器1内进行循环,另一部分通过二级循环泵10流入二级循环蒸发器5;

143.达到沸点的垃圾渗滤液进入二级循环蒸发器5内,并与二级循环蒸发器5加热段壳程内的二次蒸汽进行换热;

144.其中,一级蒸汽压缩机3所流出的另一部分二次蒸汽流入二级蒸汽压缩机4进行再次升温升压,由二级蒸汽压缩机4升温升压后的二次蒸汽一部分回到二级循环蒸发器5加热段的壳程中作为蒸发热源换热并冷凝为蒸馏水;

145.二级循环蒸发器5所产生的不凝气流入不凝气换热器15,以及二级循环蒸发器5所产生的蒸馏水流入蒸馏水罐14;

146.由二级循环蒸发器5流出的垃圾渗滤液流入二级分离室6,并在二级分离室6内发生气液两相分离,分离出的二次蒸汽流入到蒸汽净化系统中进行洗涤净化;

147.由二级分离室6中分离出的液相一部分通过二级循环泵10回流二级循环蒸发器5内进行循环,另一部分流入干燥机8;

148.由二级蒸汽压缩机4流出的另一部分二次蒸汽流入三级蒸汽压缩机7内,并由三级蒸汽压缩机7再次升温升压后流入干燥机8,并对由二级分离室6流入干燥机8内的液相进行换热干化;

149.完成干化后的二次蒸汽流入蒸汽净化系统进行净化洗涤,浓液干化后外运填埋;

150.干燥机8所产生的不凝气流入不凝气换热器15,以及干燥机8所产生的蒸馏水流入

蒸馏水罐14内,即完成整个处理流程。

151.尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。