1.本发明属于机械设计、实验方法技术领域,尤其涉及一种滚动轴承搅油损失测试装置及方法。

背景技术:

2.滚动轴承作为机械传动机构中重要的支撑零件,其工作性能的好坏对整个传动系统的动力特性、可靠性、稳定性均有着重要影响。为了保证轴承安全可靠运转,尽量减少摩擦和磨损,需要对轴承进行润滑。

3.滚子、保持架等结构在运行过程搅动润滑油产生的搅油损失已经成为提高轴承效率不可忽视的问题。目前专门用来测试滚动轴承搅油损失的装置很少,适用面窄,无法准确从机械摩擦损失中提取出搅油损失这类与负载无关的损失。

技术实现要素:

4.本发明的目的在于提供一种滚动轴承搅油损失测试装置及方法,以克服现有技术的不足。

5.为达到上述目的,本发明采用如下技术方案:

6.一种滚动轴承搅油损失测试装置,包括测试箱体以及固定于测试箱体内的轴承座,轴承座上用于安装待测轴承,测试箱体侧壁设有进油主管路,进油主管路的出油口用于向待测轴承提供润滑油,测试箱体底部设有出油口,测试箱体外侧固定有电机,电机的输出轴连接有用于安装待测轴承的主轴,电机的输出轴上设有用于采集主轴转速以及扭矩的转速扭矩传感器,主轴与测试箱体的侧壁密封连接,进油主管路连接于恒温恒压供油系统。

7.进一步的,测试箱体的侧壁设有主轴通孔,主轴穿过主轴通孔与轴承座上的待测轴承固定连接,主轴与测试箱体侧壁之间通过油封装置密封。

8.进一步的,测试箱体内通过轴承座支架固定有多个同轴间隔设置的轴承座,每个轴承座上固定有一个待测轴承,多个待测轴承固定于同一个主轴上。

9.进一步的,轴承座的一侧固定有贯通润滑使用支管路,轴承座的另一侧安装有隔断挡板,隔断挡板遮挡轴承座的另一侧轴承的下半部,贯通润滑使用支管路连通至进油主管路。

10.进一步的,轴承座的另一侧轴承上端固定有用于喷射润滑油的喷嘴,喷嘴固定于轴承座上端,喷嘴的喷射口位于待测轴承上方一侧。

11.进一步的,轴承座的一侧固定有端盖,端盖扣盖在轴承外侧,端盖连通贯通润滑使用支管路。

12.进一步的,测试箱体的进油主管路通过进油接口连接至恒温恒压供油系统,测试箱体的出油口通过出口接口连接至恒温恒压供油系统;测试箱体的上端设有观察窗口。

13.进一步的,电机的输出轴通过联轴器与主轴的一端固定连接;电机下端固定有支架,测试箱体下端固定有箱体底座,支架和箱体底座下端均固定于同一底板上。

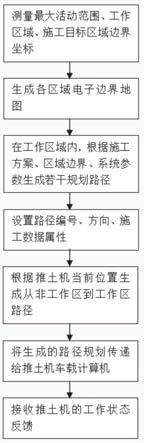

14.一种滚动轴承搅油损失测试方法,包括以下步骤:

15.s1,将待测轴承安装于测试箱体内进行密封测试后,启动主轴转速至设置转速,然后向待测轴承喷射初始压力润滑油,采集初始压力润滑油下测试装置的摩擦损失力矩;

16.s2,调整润滑油喷射压力值至待测压力值,采集润滑油喷射压力在待测压力值下测试装置稳定后的摩擦损失力矩,初始压力润滑油下的摩擦损失力矩与润滑油压力在待测压力值下的摩擦损失力矩之差即为轴承搅油损失力矩。

17.一种滚动轴承搅油损失测试方法,包括以下步骤:

18.s1,将待测轴承安装于测试箱体内进行密封测试后,启动主轴转速至设置转速,然后向待测轴承浸润初始压力润滑油,采集初始压力润滑油下测试装置的摩擦损失力矩;

19.s2,调整润滑油浸润压力值至待测压力值,采集润滑油浸润压力在待测压力值下测试装置稳定后的摩擦损失力矩,初始压力润滑油下的摩擦损失力矩与润滑油压力在待测压力值下的摩擦损失力矩之差即为轴承搅油损失力矩。

20.与现有技术相比,本发明具有以下有益的技术效果:

21.本发明一种滚动轴承搅油损失测试装置,通过在测试箱体内设置用于安装待测轴承的轴承座,同时在测试箱体侧壁设置进油主管路,进油主管路的出油口用于向待测轴承提供润滑油,利用测试箱体底部的出油口实现润滑油循环利用,电机的输出轴连接有用于安装待测轴承的主轴,电机的输出轴上设有用于采集主轴转速以及扭矩的转速扭矩传感器,主轴与测试箱体的侧壁密封连接,进油主管路连接于恒温恒压供油系统,利用主轴系统实现轴承转动力矩的检测,同时利用测试箱体内的润滑油进行轴承润滑,通过对润滑油浸润量的调整实现不同润滑油工况下轴承的搅油损失,本发明结构简单,利用密封的箱体和润滑油系统,能够准确实现轴承工况下搅油损失的快速检测,提高了检测效率。

22.进一步的,测试箱体内通过轴承座支架固定有多个同轴间隔设置的轴承座,每个轴承座上固定有一个待测轴承,多个待测轴承固定于同一个主轴上,可实现多个相同型号轴承进行测试,大大保证了测试结果的准确性,提高了检测效率。

23.进一步的,轴承座的一侧固定有贯通润滑使用支管路,轴承座的另一侧安装有隔断挡板,隔断挡板遮挡轴承座的另一侧轴承的下半部,贯通润滑使用支管路连通至进油主管路,轴承座的另一侧轴承上端固定有用于喷射润滑油的喷嘴。可实现不同喷油工况下的测试,转换方便,节省制作成本,大大缩短了测试周期。

24.进一步的,轴承座的一侧固定有端盖,端盖扣盖在轴承外侧,端盖连通贯通润滑使用支管路,结构简单,能够确保润滑油完全浸润轴承。

25.进一步的,测试箱体的进油主管路通过进油接口连接至恒温恒压供油系统,测试箱体的出油口通过出口接口连接至恒温恒压供油系统,保证进入轴承的润滑油处于相对稳定的温度,可以准确得出滚动轴承在不同温度下润滑油下的表现。

26.本发明一种滚动轴承搅油损失测试方法,通过在同等转速工况下,初始压力润滑油以及待测压力值润滑油下测试装置稳定后的摩擦损失力矩,能够获取轴承搅油损失力矩,方法简单,并且能够实现不同润滑油浸润方式下轴承搅油损失力矩,方法简单,通过向待测轴承浸润初始压力润滑油,采集初始压力润滑油下测试装置的摩擦损失力矩,将搅油损失从轴承总摩擦损失中分离,大大提高了测量精度。

附图说明

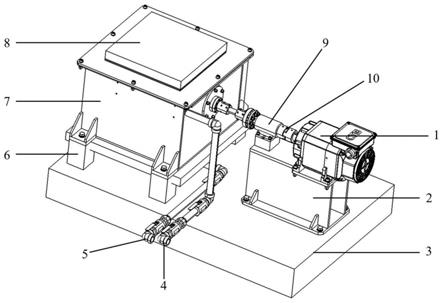

27.图1是本发明实施例中测试装置结构示意图。

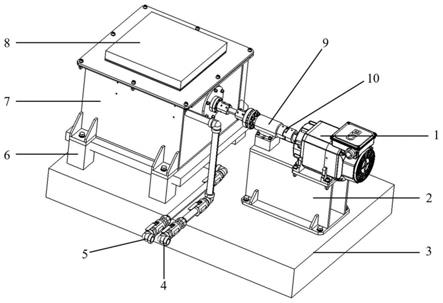

28.图2是本发明实施例中测试箱体内部结构图。

29.图中:1、电机;2、支架;3、底板;4、进油接口;5、出油接口;6、箱体底座;7、测试箱体;8、观察视窗;9、转速扭矩传感器;10、联轴器; 11、进油主管路;12、阀门;13、贯通润滑使用支管路;14、喷油润滑使用支管路;15、喷嘴;16、隔断挡板;17、轴承座;18、轴承座支架;19、出油口;20、主轴;21、端盖;22、待测轴承。

具体实施方式

30.下面结合附图对本发明做进一步详细描述:

31.如图1所示,一种滚动轴承搅油损失测试装置,包括测试箱体7以及固定于测试箱体7内的轴承座17,轴承座17上用于安装待测轴承22,测试箱体7侧壁设有进油主管路11,进油主管路11的出油口用于向待测轴承22提供润滑油,测试箱体7底部设有出油口19,测试箱体7外侧固定有电机1,电机1的输出轴连接有用于安装待测轴承22的主轴20,电机1的输出轴上设有转速扭矩传感器9,用于采集主轴转速以及扭矩,主轴20与测试箱体7 的侧壁密封连接,进油主管路11连接于恒温恒压供油系统。

32.具体的,电机1采用转速可调的伺服电机,电机1连接控制系统,通过控制系统能够控制电机的转速,实现在设定转速下滚动轴承搅油损失的测试。

33.具体的,电机1的输出轴通过联轴器10与主轴20的一端固定连接;电机1下端固定有支架2,用于调整电机的安装位置。测试箱体7下端固定有箱体底座6,支架2和箱体底座6下端均固定于同一底板3上,用于提供一个稳定的测试平台,有利于测试过程中主轴带动轴承转动的稳定,防止电机 1与箱体底座6之间因振动而影响主轴转动。

34.测试箱体7的侧壁设有主轴通孔,主轴20穿过主轴通孔与轴承座17上的待测轴承22固定连接,主轴20与测试箱体7侧壁之间通过油封装置密封,防止测试箱体中的油液通过主轴外漏;在测试箱体7的进油主管路11通过进油接口4连接至恒温恒压供油系统,测试箱体7的出油口19通过出口接口5 连接至恒温恒压供油系统,在恒温恒压供油系统中实现润滑油的恒温闭环控制;测试箱体7的上端设有观察窗口8,方便测试过程中测试人员进行观测。测试箱体7的进油主管路11上设有动力泵,用于控制通入测试箱体7润滑油压力。

35.如图2所示,具体的,测试箱体7内通过轴承座支架18固定有多个同轴间隔设置的轴承座17,每个轴承座17上固定有一个待测轴承,多个待测轴承固定于同一个主轴20上,轴承座17的一侧固定有贯通润滑使用支管路13,轴承座17的另一侧安装有隔断挡板16,隔断挡板16遮挡轴承座17的另一侧轴承的下半部,贯通润滑使用支管路13连通至进油主管路;轴承座17的另一侧轴承上端固定有用于喷射润滑油的喷嘴15,喷嘴15固定于轴承座17 上端,喷嘴15的喷射口位于待测轴承上方一侧,能够将润滑油喷射浸润至待测轴承。

36.本技术实施例中,测试箱体7内通过轴承座支架18固定有四个同轴间隔设置的轴承座17,每个轴承座17上固定有一个待测轴承,共固定有四个待测轴承,四个待测轴承22安装于同一个主轴20上。待测轴承通过轴套固定安装于主轴20上,在轴承座每个待测轴承同侧都安装有隔段挡板16,用于阻止每个待测轴承使用的润滑油互通。

37.具体的,轴承座17的一侧固定有端盖21,端盖21扣盖在轴承外侧,端盖连通贯通润

滑使用支管路13,润滑油能够完全浸润轴承;进油主管路11 进入测试箱体中分为4个主要支路,对于每一个待测轴承,都有贯通润滑使用支管路13与喷油润滑使用支管路14,所述喷油润滑使用支管路14通过固定于轴承座顶部的喷油模块与喷嘴15连接;整个轴承座通过轴承座支架18 固定与测试箱体底部,箱体底部留有出油口19,并与外部的出油管路相连接。

38.恒温恒压供油系统包括油箱以及用于控制油箱油温的电加热丝和制冷装置。测试箱体7内的进油主管路11出口设有压力测控器,用于监测管路出口油压力;还包括控制系统,控制系统连接恒温恒压供油系统、动力泵和压力测控器,通过控制系统调控通入测试箱体的油温和油压。

39.实施例1:

40.基于上述装置的一种滚动轴承搅油损失测试方法,包括以下步骤:

41.s1:安装调试各测试装置,关闭测试箱体内贯通润滑时支路阀门,打开喷油润滑时支路阀门,以此将润滑方式切换为喷油润滑;

42.s2:启动恒温恒压供油系统将油箱内润滑油调至待测温度;

43.s3:启动动力泵将润滑油沿管路送入测试箱体,给待测轴承进行预润滑;同时通过压力测控器保证每个待测轴承喷嘴处压力相同;

44.s4:启动电机使主轴达到待测转速,等转速扭矩传感器传回的数据显示电机转速稳定后;向待测轴承喷射初始压力润滑油,通过测控装置记录此时整个测试装置的摩擦损失力矩;

45.初始压力润滑油指刚好能够对待测轴承进行润滑,不影响待测轴侧转动,具体通过动力泵降低喷油压力至恰好有润滑油喷射至待测轴承,能够浸润轴承表面。

46.s5:逐渐提升润滑油压力至待测压力值,进行测试,通过测控装置采集各传感器传输参数数值,待转速扭矩传感器所传数值保持稳定后,测试结束,记录此时摩擦损失力矩;

47.s6:初始压力润滑油下的摩擦损失力矩与润滑油压力在待测压力值下的摩擦损失力矩之差即为轴承搅油损失力矩;轴承搅油损失力矩与主轴转速的乘积即为搅油功率损失。

48.实施例2

49.本实施例对滚动轴承在贯通润滑方式下的搅油损失进行测试,主要的测试装置包括图1、图2所示。

50.具体步骤:

51.s1:安装调试各测试装置,关闭测试箱体内喷油润滑时支路阀门,打开贯通润滑时支路阀门,以此将润滑方式切换为贯通润滑;

52.s2:启动恒温恒压供油系统将油箱内润滑油调至待测温度;

53.s3:启动动力泵将润滑油沿管路打入测试箱体,给待测轴承进行预润滑;同时通过测控系统保证进入每个待测轴承的流量相同;

54.s4:启动电机使主轴达到待测转速,等转速扭矩传感器传回的数据显示电机转速稳定后,向待测轴承通入初始压力润滑油,通过测控装置记录此时整个测试装置的摩擦损失力矩;

55.初始压力润滑油指刚好能够对待测轴承进行润滑,不影响待测轴侧转动,具体通过动力泵降低通入润滑油压力至恰好有润滑油喷射至待测轴承,能够浸润轴承表面。

56.s5:逐渐提升润滑油压力至待测压力值,进行测试,通过测控装置采集各传感器传输参数数值,待转速扭矩传感器所传数值保持稳定后,测试结束,记录此时摩擦损失力矩;

57.s6:初始压力润滑油下的摩擦损失力矩与润滑油压力在待测压力值下的摩擦损失力矩之差即为轴承搅油损失力矩;轴承搅油损失力矩与主轴转速的乘积即为搅油功率损失。

58.本发明滚动轴承搅油损失测试装置及方法,用于测量滚动轴承搅油功率损失,实现将搅油损失从轴承总摩擦损失中分离,进行准确测量;可在同一测试箱体中对特定测试轴承进行喷油润滑和贯通润滑两种润滑方式的测试,转换方便,节省制作成本,缩短测试周期;可以保证进入轴承的润滑油处于相对稳定的温度,可以准确得出滚动轴承在不同温度下润滑油下的表现;满足最多4个相同型号轴承进行测试,大大保证了测试结果的准确性。

59.上述实施例只为说明本发明的构思及使用方法,其目的在于让本领域的人了解本嫁衣实施,并不能用来限制本发明保护范围。凡在本发明构思的前提下对实施例做出变形和改进的,都属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。