1.本发明属于半导体器件技术领域,具体涉及一种集电极上置的氮化镓热电子晶体管器件及其制备方法。

背景技术:

2.氮化镓作为第三代宽带隙半导体材料,其具有大禁带宽度、高饱和速度、高电子迁移率以及algan/gan异质结界面因极化而产生高浓度二维电子气(two

‑

dimensional electron gas,简称2deg)等优良特性,非常适合应用于高频大功率器件制作领域。

3.目前在氮化物高频大功率器件领域以横向结构高电子迁移率晶体管(high electron mobility transistor,简称hemt)器件为主,hemt器件因为利用algan/gan异质结界面极化效应产生的2deg作为载流子沟道,使得其具有很大的载流子迁移率和电流密度。但是随着器件性能要求的进一步提高,横向结构hemt器件主要面临频率特性受到电子饱和速度的限制以及集成度受到横向尺寸的制约等问题,而垂直结构器件在进行尺寸缩小时不用考虑水平方向,因而集成度可以大大提升,并且垂直器件相较于横向结构器件拥有更大的单位面积电流,这使得垂直结构器件开始受到关注。

4.异质结双极型晶体管(heterojunction bipolar transistor,简称hbt)器件是目前氮化物基垂直结构器件领域的主流应用,与hemt等横向器件相比hbt具有高线性度、大电流和高功率密度等优点,但是hbt器件作为一种少子器件,其存在的基区p型电导率低、高受主激活能导致的大基区电阻等问题,使得hbt在高频领域的进一步发展受到限制。

5.在hemt器件和hbt器件存在上述缺点的前提下,热电子晶体管器件(thermo electronic transistor,简称het)作为一种垂直结构单极型高频功率器件便展现出了一定优势,其结构组成与hbt器件类似,但区别在于het器件是一种多子器件,相较于hbt器件不存在少子存储效应从而有利于高速应用,此外n型基区可以使得基区厚度做到只有几个纳米左右,使得电子可以做近弹道输运。

6.在hbt器件中,根据器件集电区电容的不同可以将hbt器件分为两种;一类是大集电区电容器件,这种器件结构布局为发射极在上并且面积最小。另一种则是将结构反转使得集电极在上,从而可以达到较小的集电极电容,这种结构翻转的原因是大集电区电容的存在会导致寄生振荡现象,从而对器件高频应用产生不利影响。

7.作为一种与hbt器件结构相类似的高频器件,具有集电极上置结构的小集电区电容的het器件也是一个值得关注的研究课题,在过去很长一段时间因为外延材料质量问题使得het器件的相关研究进展缓慢,但随着目前氮化物外延材料制备技术的不断成熟,其必然会在未来高频领域获得更广泛的关注。因此,设计一种集电极上置结构的小集电区的het器件成为目前亟待解决的问题。

技术实现要素:

8.为了解决现有技术中存在的上述问题,本发明提供了一种集电极上置的氮化镓热

电子晶体管器件及其制备方法。本发明要解决的技术问题通过以下技术方案实现:

9.本发明实施例提供了一种集电极上置的氮化镓热电子晶体管器件,包括:gan自支撑衬底、n gan层、al

x

ga1‑

x

n发射区、发射极、gan基区、al

y

ga1‑

y

n集电区、基极、n gan帽层、集电极和钝化层,其中,

10.所述gan自支撑衬底、所述n gan层、所述al

x

ga1‑

x

n发射区、所述gan基区、所述al

y

ga1‑

y

n集电区、所述n gan帽层依次层叠,所述gan自支撑衬底和所述n gan层形成第一台阶,所述al

x

ga1‑

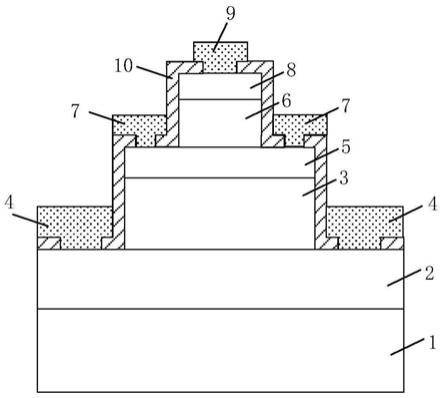

x

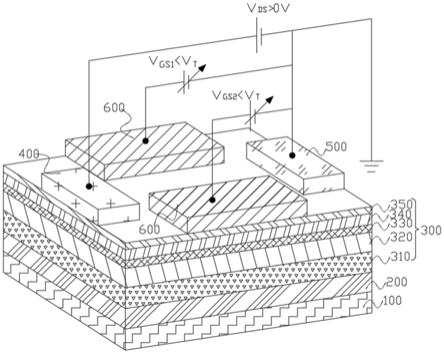

n发射区和所述gan基区形成第二台阶,所述al

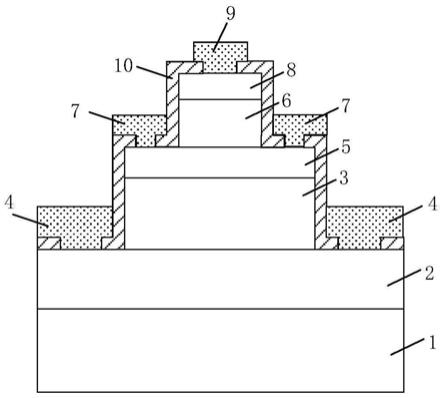

y

ga1‑

y

n集电区和所述n gan帽层形成第三台阶;

11.所述钝化层位于所述n gan层的上表面、所述al

x

ga1‑

x

n发射区的侧面、所述gan基区的侧面和上表面、所述al

y

ga1‑

y

n集电区的侧面以及所述n gan帽层的侧面和上表面;

12.所述发射极的下端位于所述钝化层中且与所述n gan层接触,上端位于所述第一台阶上的所述钝化层表面且围绕所述第二台阶侧面的所述钝化层;

13.所述基极的下端位于所述钝化层中且与所述gan基区接触,上端位于所述第二台阶上的所述钝化层表面且围绕所述第三台阶侧面的所述钝化层;

14.所述集电极的下端位于所述钝化层中且与所述n gan帽层接触,上端位于所述第三台阶上的所述钝化层表面。

15.在本发明的一个实施例中,所述gan自支撑衬底的n型掺杂浓度为1e

18

cm

‑3~8e

18

cm

‑3,厚度为200μm~400μm。

16.在本发明的一个实施例中,所述n gan层的n型掺杂浓度3e

18

cm

‑3~8e

18

cm

‑3,厚度15nm~40nm。

17.在本发明的一个实施例中,所述al

x

ga1‑

x

n发射区的n型掺杂浓度1e

18

cm

‑3~1e

19

cm

‑3,厚度25nm~40nm,al组分为25%~40%。

18.在本发明的一个实施例中,所述gan基区的n型掺杂浓度8e

18

cm

‑3~1.5e

19

cm

‑3,厚度8nm~12nm。

19.在本发明的一个实施例中,所述al

y

ga1‑

y

n集电区的n型掺杂浓度5e

17

cm

‑3~5e

18

cm

‑3,厚度40nm~60nm,al组分y为5%~10%。

20.在本发明的一个实施例中,所述基极的下端位于所述钝化层中且嵌入所述gan基区中。

21.在本发明的一个实施例中,所述n gan帽层的n型掺杂浓度5e

18

cm

‑3~1e

19

cm

‑3,厚度10nm~20nm。

22.本发明的另一个实施例提供了一种集电极上置的氮化镓热电子晶体管器件的制备方法,包括步骤:

23.s1、刻蚀外延基片外周的n gan帽层、al

y

ga1‑

y

n集电区、gan基区和al

x

ga1‑

x

n发射区,形成发射极区域,其中,所述外延基片包括依次层叠的gan自支撑衬底、n gan层、al

x

ga1‑

x

n发射区、gan基区、al

y

ga1‑

y

n集电区、n gan帽层,所述发射极区域位于所述n gan层上;

24.s2、刻蚀所述n gan帽层和所述al

y

ga1‑

y

n集电区,形成基极区域和集电极区域,其中,所述基极区域位于所述gan基区上,所述集电极区域位于所述n gan帽层上;

25.s3、在所述n gan层的上表面、所述al

x

ga1‑

x

n发射区的侧面、所述gan基区的侧面和上表面、所述al

y

ga1‑

y

n集电区的侧面以及所述n gan帽层的侧面和上表面生长钝化层;

26.s4、对所述发射极区域的所述钝化层和所述n gan层、所述基极区域的所述钝化层和所述gan基区、所述集电极区域的所述钝化层和所述n gan帽层进行刻蚀,形成发射极开孔、基极开孔和集电极开孔;

27.s5、在所述发射极开孔中、所述基极开孔中、所述集电极开孔中和所述钝化层上蒸发金属,形成发射极、基极和集电极。

28.在本发明的一个实施例中,步骤s4包括:

29.s41、对所述发射极区域的所述钝化层、所述基极区域的所述钝化层和所述n gan帽层的所述钝化层同时进行刻蚀,形成贯穿所述钝化层的第一开孔、第二开孔和第三开孔;

30.s42、对所述第一开孔中的所述n gan层、所述第二开孔中的所述gan基区、所述第三开孔中的所述n gan帽层同时进行过刻蚀,形成发射极开孔、基极开孔和集电极开孔,其中,过刻蚀深度为0~5nm。

31.与现有技术相比,本发明的有益效果:

32.本发明的氮化镓热电子晶体管器件具有集电极上置结构,其集电区电容小,可以降低寄生电容效应,有利于器件在高频电路中的应用。

附图说明

33.图1为本发明实施例提供的一种集电极上置的氮化镓热电子晶体管器件的结构示意图;

34.图2为本发明实施例提供的一种集电极上置的氮化镓热电子晶体管器件的基本原理示意图;

35.图3为本发明实施例提供的一种集电极上置的氮化镓热电子晶体管器件的制备方法的流程示意图;

36.图4a

‑

图4i为本发明实施例提供的一种集电极上置的氮化镓热电子晶体管器件的制备方法的过程示意图。

具体实施方式

37.下面结合具体实施例对本发明做进一步详细的描述,但本发明的实施方式不限于此。

38.实施例一

39.请参见图1,图1为本发明实施例提供的一种集电极上置的氮化镓热电子晶体管器件的结构示意图。

40.该氮化镓热电子晶体管器件为垂直结构,包括gan自支撑衬底1、n gan层2、al

x

ga1‑

x

n发射区3、发射极4、gan基区5、al

y

ga1‑

y

n集电区6、基极7、n gan帽层8、集电极9和钝化层10。

41.其中,gan自支撑衬底1、n gan层2、al

x

ga1‑

x

n发射区3、gan基区5、al

y

ga1‑

y

n集电区6、n gan帽层8依次层叠,gan自支撑衬底1和n gan层2形成第一台阶,al

x

ga1‑

x

n发射区3和gan基区5形成第二台阶,al

y

ga1‑

y

n集电区6和n gan帽层8形成第三台阶;钝化层10位于n gan层2的上表面、al

x

ga1‑

x

n发射区3的侧面、gan基区5的侧面和上表面、al

y

ga1‑

y

n集电区6的侧面以及n gan帽层8的侧面和上表面;发射极4的下端位于钝化层10中且与n gan层2接触,上端位

于第一台阶上的钝化层10表面且围绕钝化层10;基极7的下端位于钝化层10中且与gan基区5接触,上端位于第二台阶上的钝化层10表面且围绕第三台阶侧面的钝化层10;集电极9的下端位于钝化层10中且与n gan帽层8接触,上端位于第三台阶上的钝化层10表面。

42.具体的,gan自支撑衬底1和n gan层2的宽度相等,形成第一台阶;al

x

ga1‑

x

n发射区3和gan基区5的宽度相等,形成第二台阶;al

y

ga1‑

y

n集电区6和n gan帽层8的宽度相等,形成第三台阶;其中,n gan层2上的第一台阶作为发射极区域,gan基区5上的第二台阶作为基极区域,n gan帽层8上的第三台阶作为集电极区域。钝化层10覆盖在台阶状结构的上表面和侧面,即钝化层位于n gan层2的上表面、al

x

ga1‑

x

n发射区3的侧面、gan基区5的侧面和上表面、al

y

ga1‑

y

n集电区6的侧面以及n gan帽层8的侧面和上表面。

43.进一步地,发射极区域上的钝化层10中贯穿有第一开孔,发射极4的下端设置在第一开孔中,从而发射极4的下端与n gan层2接触;发射极4的上端位于第一台阶上的钝化层10表面,且与第二台阶侧面的钝化层10接触,从而形成围绕钝化层10的结构。基极区域上的钝化层10中贯穿有第二开孔,基极7的下端设置在第二开孔中,从而基极7的下端与gan基区5接触;基极7的上端位于第二台阶上的钝化层10上,且与第三台阶侧面的钝化层10接触,从而形成围绕钝化层10的结构。集电极区域上钝化层10中贯穿有第三开孔,集电极9的下端设置在第三开孔中,从而集电极9的下端位于钝化层10中且与n gan帽层8接触;集电极9的上端设置在第三台阶上的钝化层10上。

44.更进一步,发射极4的下端可以位于n gan层2的表面,也可以嵌入n gan层2中;基极7的下端可以位于gan基区5的表面,也可以嵌入gan基区5中;集电极9的下端可以位于n gan帽层8的表面,也可以嵌入n gan帽层8中。优选的,基极7的下端嵌入gan基区5中,这样可以实现较好的电流控制效果;同时,由于基极7、发射极4、集电极9在制备时是同时制备的,为了工艺简便,发射极4的下端也嵌入n gan层2中,集电极9的下端也嵌入n gan帽层8中。

45.具体地,gan自支撑衬底1的n型掺杂浓度为1e

18

cm

‑3~8e

18

cm

‑3,厚度为200μm~400μm。n gan层2的n型掺杂浓度3e

18

cm

‑3~8e

18

cm

‑3,厚度15nm~40nm。al

x

ga1‑

x

n发射区3的n型掺杂浓度1e

18

cm

‑3~1e

19

cm

‑3,厚度25nm~40nm,al组分为25%~40%。gan基区5的n型掺杂浓度8e

18

cm

‑3~1.5e

19

cm

‑3,厚度8nm~12nm。al

y

ga1‑

y

n集电区6的n型掺杂浓度5e

17

cm

‑3~5e

18

cm

‑3,厚度40nm~60nm,al组分y为5%~10%。n gan帽层8的n型掺杂浓度5e

18

cm

‑3~1e

19

cm

‑3,厚度10nm~20nm。

46.本实施例的器件在设计时有以下两个重要的考虑因素:

47.1、基区必须控制在几纳米的厚度,以防止热电子在传输过程中发生弹性散射和弛豫,降低传输效率。因此,本实施例中将gan基区5的厚度设为8nm~12nm。

48.2、基极

‑

集电极势垒(φb

‑

c)>>25mev以防止基区电子进入集电区而发生漏电,同时为了使具有较高能量的注入电子不会受到b

‑

c势垒的反射而弛豫到基区费米能级,发射极

‑

基极势垒(φe

‑

b)大于基极

‑

集电极势垒(φb

‑

c)。因此,本实施例根据该原则设置al

x

ga1‑

x

n发射区3、gan基区5以及al

y

ga1‑

y

n集电区6的相关参数。

49.请参见图2,图2为本发明实施例提供的一种集电极上置的氮化镓热电子晶体管器件的基本原理示意图,其中,e为发射极,b为基极,c为集电极。热电子晶体管(hets)是由发射极e、基极b和集电极c三个电极组成的器件,如图2所示,这些电极被两个势垒隔开。其工作原理为:当发射极

‑

基极区正向偏置时,电子被注入基极并获得动能;当电子穿过基区时,

部分能量通过非弹性散射过程丧失;当能量损失很小时,电子可以克服基极

‑

集电极的势垒而到达集电极,否则它们会被弛豫到基极底部并被基极收集;在基区渡越过程中随着基极厚度的减少,注入的电子几乎可以像弹道一样通过基区使得该器件具有很高的工作速度;集电极在基极的集电极边缘起着能量过滤器的作用,它允许热电子(高能电子)穿过,但阻止了冷电子(低能电子),在很大范围内形成不平衡,因此,在基区受到散射的电子能量不够高,无法穿过收集器并被反射回来,这些电子最终成为基极中冷电子群的一部分,并对基极电流有贡献。位于基极集电极边缘的电子具有足够的能量,使其穿过集电极形成集电极电流。

50.本实施例中,het属于多子和单极型器件,并且由于在大多数半导体系统中的电子迁移率高于相应的空穴迁移率,因此het器件的rb(基极电阻)较低,较低的rb值有助于减少与基极

‑

发射极电容充电相关的rc延迟,从而增加工作晶体管的相关频率特性f

t

/f

max

。

51.本实施例中,衬底采用gan自支撑衬底,大幅降低了因异质衬底所导致的材料内部存在高密度位错的问题,保证了器件的载流子迁移率以及热导率;而在器件中引入钝化层,钝化层可同时作为场板介质,提高器件的击穿电压;另外,采用集电极上置结构,其集电区电容小,可以降低寄生电容效应,有利于器件在高频电路中的应用。

52.综上,本实施例的氮化镓热电子晶体管器件具有大集电极电流、高击穿场强、外延材料缺陷密度低等优点,改善了现有热电子晶体管的电流增益、共射极输出特性等相关电学特性,使其能够发挥较好的工作性能。

53.实施例二

54.在实施例一的基础上,请参见图3和图4a

‑

图4i,图3为本发明实施例提供的一种集电极上置的氮化镓热电子晶体管器件的制备方法的流程示意图,图4a

‑

图4i为本发明实施例提供的一种集电极上置的氮化镓热电子晶体管器件的制备方法的过程示意图。

55.本实施例选取自下而上依次层叠的gan自支撑衬底1、n gan层2、al

x

ga1‑

x

n发射区3、gan基区5、al

y

ga1‑

y

n集电区6、n gan帽层8的结构作为外延基片,如图4a所示。

56.具体地,该氮化镓热电子晶体管器件的制备方法包括步骤:

57.s1、制作器件有源区的电隔离,具体制作方法为:

58.s11、在n gan帽层8上光刻有源区的电隔离区域。

59.首先,将样品放在200℃的热板上烘烤5min;然后,在n gan帽层8表面进行光刻胶的涂胶和甩胶,其甩胶转速为3500转/min,并将样品放在90℃的热板上烘烤1min;最后,将样品放入光刻机中对电隔离区域内的光刻胶进行曝光,再将完成曝光后的样品放入显影液中以移除电隔离区域内的光刻胶,并对其进行超纯水冲洗和氮气吹干。

60.s12、利用感应耦合等离子刻蚀工艺icp依次刻蚀电隔离区域的n gan帽层8、al

y

ga1‑

y

n集电区6、gan基区5、al

x

ga1‑

x

n发射区3和n gan层2,形成器件有源区的电隔离11,如图4b所示。

61.首先,利用icp工艺依次刻蚀电隔离区域的n gan帽层8、al

y

ga1‑

y

n集电区6、gan基区5、al

x

ga1‑

x

n发射区3和n gan层2,以实现有源区的台面隔离;然后,将样品依次放入丙酮溶液、剥离液、丙酮溶液和乙醇溶液中进行清洗,以移除电隔离区域外的光刻胶,再用超纯水冲洗样品并用氮气吹干,形成器件有源区的电隔离11。

62.s2、刻蚀外延基片外周的n gan帽层8、al

y

ga1‑

y

n集电区6、gan基区5和al

x

ga1‑

x

n发射

区3,形成发射极区域41。

63.s21、对n gan帽层8上的目标图形区域进行光刻。

64.首先,将外延基片放在200℃的热板上烘烤5min;然后,在n gan帽层8上进行剥离胶的涂胶和甩胶,其甩胶厚度为0.35μm,并将样品放在200℃的热板上烘烤5min;接着,在剥离胶上进行光刻胶的涂胶和甩胶,其甩胶厚度为0.77μm,并将样品放在90℃的热板上烘烤1min;最后,将完成涂胶和甩胶的样品放入光刻机中对已涂胶的表面进行曝光,并将完成曝光的样品放入显影液中移除光刻胶和剥离胶,再对其进行超纯水冲洗和氮气吹扫后形成目标图形区域。

65.s22、刻蚀目标图形区域的n gan帽层8、al

y

ga1‑

y

n集电区6、gan基区5和al

x

ga1‑

x

n发射区3,形成发射极区域41,其中,发射极区域41位于n gan层2上,n gan帽层8、al

y

ga1‑

y

n集电区6、gan基区5和al

x

ga1‑

x

n发射区3形成一个台面,发射极区域41围绕该台面,如图4c所示。

66.首先,利用icp工艺依次刻蚀目标图形区域的n gan帽层8、al

y

ga1‑

y

n集电区6、gan基区5和al

x

ga1‑

x

n发射区3;具体地,刻蚀深度为83nm~132nm。然后,将样品依次放入丙酮溶液、剥离液、丙酮溶液和乙醇溶液中进行清洗,以移除刻蚀区域外的光刻胶,再用超纯水冲洗样品并用氮气吹干,形成发射极区域41。

67.s3、刻蚀n gan帽层8和al

y

ga1‑

y

n集电区6,形成基极区域71和集电极区域81。

68.s31、对n gan帽层8外周的目标图形区域进行光刻。

69.首先,将外延基片放在200℃的热板上烘烤5min;然后,在n gan帽层8上进行剥离胶的涂胶和甩胶,其甩胶厚度为0.35μm,并将样品放在200℃的热板上烘烤5min;接着,在剥离胶上进行光刻胶的涂胶和甩胶,其甩胶厚度为0.77μm,并将样品放在90℃的热板上烘烤1min;最后,将完成涂胶和甩胶的样品放入光刻机中对已涂胶的表面进行曝光,并将完成曝光的样品放入显影液中移除光刻胶和剥离胶,再对其进行超纯水冲洗和氮气吹扫后形成目标图形区域。

70.s32、icp工艺刻蚀该目标图形区域的n gan帽层8和al

y

ga1‑

y

n集电区6,形成基极区域71和集电极区域81,其中,基极区域71位于gan基区5上,集电极区域81位于n gan帽层8上,基极区域71围绕n gan帽层8和al

y

ga1‑

y

n集电区6,如图4d所示。

71.首先,利用icp工艺依次刻蚀基极区域的n gan帽层8、al

y

ga1‑

y

n集电区6,其总的刻蚀深度为50nm~80nm;然后,将样品依次放入丙酮溶液、剥离液、丙酮溶液和乙醇溶液中进行清洗,以移除刻蚀区域外的光刻胶和剥离胶,再用超纯水冲洗样品并用氮气吹干,形成基极区域71和集电极区域81。

72.s4、在n gan层2的上表面、al

x

ga1‑

x

n发射区3的侧面、gan基区5的侧面和上表面、al

y

ga1‑

y

n集电区6的侧面以及n gan帽层8的侧面和上表面生长钝化层10。

73.s41、对完成基极区域刻蚀的器件进行表面清洗。

74.首先,将样品放入丙酮溶液中超声清洗3mim,其超声强度为3.0;然后,将样品放入温度为60℃的剥离液中水浴加热5min;接着,将样品依次放入丙酮溶液和乙醇溶液中超声清洗3min,其超声强度为3.0;最后,用超纯水冲洗样品并用氮气吹干。

75.s42、利用原子层沉积ald或等离子增强化学气相沉积pecvd工艺,在n gan层2的上表面(即发射极区域41)、al

x

ga1‑

x

n发射区3的侧面、gan基区5的侧面和上表面(即基极区域

71)、al

y

ga1‑

y

n集电区6的侧面以及n gan帽层8的侧面和上表面(即集电极区域)沉积形成钝化层10,如图4e所示。具体地,钝化层10的材料包括sin或al2o3,厚度为30nm。

76.s5、对发射极区域41的钝化层10和n gan层2、基极区域71的钝化层10和gan基区5、集电极区域81的钝化层10和n gan帽层8进行刻蚀,形成发射极开孔43、基极开孔73和集电极开孔83。

77.s51、在发射极区域41上的钝化层10表面光刻发射极开孔区,在基极区域71上的钝化层10表面光刻基极开孔区,在集电极区域81上的钝化层10表面光刻集电极开孔区。

78.首先,将样品放在200℃的热板上烘烤5min;然后,进行光刻胶的涂胶和甩胶,其甩胶转速为3500转/mim,并将样品放在90℃的热板上烘烤1min;接着,将样品放入光刻机中对发射极开孔区、基极开孔区、集电极开孔区内的光刻胶进行曝光;最后,将完成曝光后的样品放入显影液中以移除互联开孔区域内的光刻胶,并对其进行超纯水冲洗和氮气吹干。

79.s52、对发射极区域41的钝化层10、基极区域71的钝化层10和n gan帽层8的钝化层10同时进行刻蚀,形成贯穿钝化层10的第一开孔42、第二开孔72和第三开孔82,如图4f所示。

80.利用icp刻蚀工艺在反应气体为cf4和o2,反应腔室压力为10mtorr,上电极和下电极的射频功率分别为100w和10w的条件下,同时刻蚀掉发射极开孔区、基极开孔区、集电极开孔区的钝化层10,形成贯穿钝化层10的第一开孔42、第二开孔72和第三开孔82。

81.s53、对第一开孔42中的n gan层2、第二开孔72中的gan基区5、第三开孔82中的n gan帽层8同时进行过刻蚀,形成发射极开孔43、基极开孔73和集电极开孔83,形成发射极开孔43、基极开孔73和集电极开孔83,如图4g所示。

82.具体地,利用icp刻蚀工艺在反应气体为cl2,反应腔室压力为10mtorr,上电极和下电极的射频功率分别为100w和10w的条件下同时刻蚀n gan帽层8、gan基区5、n gan层2,形成嵌入n gan层2的发射极开孔43、嵌入gan基区5的基极开孔73和嵌入n gan帽层8的集电极开孔83,其中,过刻蚀深度为0~5nm。

83.可以理解的是,当过刻蚀深度为0时,发射极开孔43位于n gan层2上,基极开孔73位于gan基区5上,集电极开孔83位于n gan帽层8上,也就是说,第一开孔42、第二开孔72、第三开孔82即为发射极开孔43、基极开孔73和集电极开孔83。当过刻蚀深度大于0时,发射极开孔43嵌入n gan层2中,基极开孔73嵌入gan基区5中,集电极开孔82嵌入n gan帽层8中。优选的,过刻蚀深度大于0,此时所形成的基极7的下端嵌入gan基区5中,可以实现较好的电流控制效果。

84.刻蚀完成后,将样品依次放入丙酮溶液、剥离液、丙酮溶液和乙醇溶液中进行清洗,以移除开孔刻蚀区域外的光刻胶,再用超纯水冲洗样品并用氮气吹干。

85.s6、在发射极开孔43、基极开孔73和集电极开孔81中和钝化层10上蒸发金属,形成发射极4、基极7和集电极9。

86.s61、在n gan帽层8上的钝化层10表面光刻集电极图形化区域,在gan基区5上的钝化层10表面光刻基极图形化区域,在n gan层2上的钝化层10表面光刻发射极图形化区域。

87.首先,将样品放在200℃的热板上烘烤5min;然后,在n gan帽层8、gan基区5、n gan层2上进行剥离胶的涂胶和甩胶,其甩胶厚度为0.35μm,并将样品放在200℃的热板上烘烤5min;接着,在剥离胶上进行光刻胶的涂胶和甩胶,其甩胶厚度为0.77μm,并将样品放在90

℃的热板上烘烤1min;之后,将完成涂胶和甩胶的样品放入光刻机中对发射极、基极、集电极区域内的光刻胶进行曝光;最后,将完成曝光的样品放入显影液中移除发射极、基极、集电极区域内的光刻胶和剥离胶,并对其进行超纯水冲洗和氮气吹干,从而形成集电极图形化区域、基极图形化区域、发射极图形化区域。

88.s62、采用电子束蒸发工艺,在集电极图形化区域、基极图形化区域、发射极图形化区域、第一开孔43中、第二开孔73中、第三开孔81中蒸发金属,形成发射极4、基极7和集电极9。

89.首先,将样品放入电子束蒸发台中,待电子束蒸发台的反应腔室真空度达到2

×

10

‑6torr之后,再在发射极图形化区域内的n gan帽层8、基极图形化区域内的gan基区5、集电极图形化区域内的n gan层2和发射极图形化区域、基极图形化区域、集电极图形化区域外的光刻胶上蒸发金属层,该金属层为由下向上依次由ni、au和ni三层金属组成的堆栈结构。

90.然后,对完成发射极4、基极7、集电极9金属蒸发的样品进行剥离,以移除发射极4、基极7、集电极9区域外的金属、光刻胶和剥离胶,用超纯水冲洗样品并用氮气吹干后形成发射极4、基极7、集电极9,如图4h或4i所示,图4h为过刻蚀深度为0时的器件结构,图4i为过刻蚀深度大于0时的器件结构。

91.本实施例的氮化镓热电子晶体管器件的制备工艺与现有工艺兼容,成本较低,有利于实现氮化镓热电子晶体管器件的规模化制备。

92.实施例三

93.在实施例一和实施例二的基础上,本实施例提供了一种氮化镓热电子晶体管器件,该氮化镓热电子晶体管器件包括gan自支撑衬底1、n gan层2、al

x

ga1‑

x

n发射区3、发射极4、gan基区5、al

y

ga1‑

y

n集电区6、基极7、n gan帽层8、集电极9和钝化层10,器件具体结构请参见实施例一,本实施例不再赘述。

94.其中,该氮化镓热电子晶体管器件选取自下而上依次层叠的gan自支撑衬底1、n gan层2、al

x

ga1‑

x

n发射区3、gan基区5、al

y

ga1‑

y

n集电区6、n gan帽层8作为外延基片,其中,n gan帽层8的厚度为10nm、掺杂浓度5e

18

cm

‑3,al

y

ga1‑

y

n集电区6的掺杂浓度5e

17

cm

‑3、al组份为5%、厚度40nm,gan基区4掺杂浓度8e

18

cm

‑3、厚度为8nm,al

x

ga1‑

x

n发射区3的掺杂浓度1e

18

cm

‑3、al组分为25%、厚度25nm,n gan层2的n型掺杂浓度3e

18

cm

‑3,厚度15nm,gan自支撑衬底1掺杂浓度5e

18

cm

‑3。

95.该氮化镓热电子晶体管器件的制备方法包括步骤:

96.s1、制作器件有源区的电隔离。

97.s11、在n gan帽层8上光刻有源区的电隔离区域。

98.s12、利用感应耦合等离子刻蚀工艺icp依次刻蚀电隔离区域的n gan帽层8、al

y

ga1‑

y

n集电区6、gan基区5、al

x

ga1‑

x

n发射区3和n gan层2,形成器件有源区的电隔离。

99.s2、刻蚀外延基片外周的n gan帽层8、al

y

ga1‑

y

n集电区6、gan基区5和al

x

ga1‑

x

n发射区3,形成发射极区域41。

100.s21、对n gan帽层8外周的目标图形区域进行光刻。

101.s22、利用icp工艺刻蚀目标图形区域的n gan帽层8、al

y

ga1‑

y

n集电区6、gan基区5和al

x

ga1‑

x

n发射区3,形成发射极区域41。其中,刻蚀深度为83nm。

102.s3、刻蚀n gan帽层8和al

y

ga1‑

y

n集电区6,形成基极区域71和集电极区域81。

103.s31、对n gan帽层8外周的目标图形区域进行光刻。

104.s32、icp工艺刻蚀该目标图形区域的n gan帽层8和al

y

ga1‑

y

n集电区6,形成基极区域71和集电极区域81。其中,刻蚀深度为50nm。

105.s4、在n gan层2的上表面、al

x

ga1‑

x

n发射区3的侧面、gan基区5的侧面和上表面、al

y

ga1‑

y

n集电区6的侧面以及n gan帽层8的侧面和上表面生长钝化层10。

106.s41、对完成基极区域刻蚀的器件进行表面清洗。

107.s42、在n gan层2的上表面、al

x

ga1‑

x

n发射区3的侧面、gan基区5的侧面和上表面、al

y

ga1‑

y

n集电区6的侧面以及n gan帽层8的侧面和上表面,利用pecvd工艺生长厚度为30nm的sin钝化层,其生长的工艺条件为:采用nh3和sih4作为反应气体,衬底温度为250℃,反应腔室压力为600mtorr,rf功率为22w。

108.s5、对发射极区域41的钝化层10和n gan层2、基极区域71的钝化层10和gan基区5、集电极区域81的钝化层10和n gan帽层8进行刻蚀,形成发射极开孔43、基极开孔73和集电极开孔83。

109.s51、在发射极区域41上的钝化层10表面光刻发射极开孔区,在基极区域71上的钝化层10表面光刻基极开孔区,在集电极区域81上的钝化层10表面光刻集电极开孔区。

110.s52、对发射极区域41的钝化层10、基极区域71的钝化层10和n gan帽层8的钝化层10同时进行刻蚀,形成贯穿钝化层10的第一开孔42、第二开孔72和第三开孔82。

111.本实施例中,不对n gan帽层8、gan基区5、n gan层2进行过刻蚀,即过刻蚀深度为0,此时,第一开孔42、第二开孔72、第三开孔82即为发射极开孔43、基极开孔73和集电极开孔83。

112.s6、在发射极开孔43、基极开孔73和集电极开孔81中和钝化层10上蒸发金属,形成发射极4、基极7和集电极9。

113.s61、在n gan帽层8上的钝化层10表面光刻集电极图形化区域,在gan基区5上的钝化层10表面光刻基极图形化区域,在n gan层2上的钝化层10表面光刻发射极图形化区域。

114.s62、采用电子束蒸发工艺,在集电极图形化区域、基极图形化区域、发射极图形化区域、第一开孔43中、第二开孔73中、第三开孔81中蒸发金属,形成发射极4、基极7和集电极9。

115.步骤s1~s6的具体实施方式请参见实施例二,本实施例不再赘述。

116.实施例四

117.在实施例一和实施例二的基础上,本实施例提供了一种氮化镓热电子晶体管器件,该氮化镓热电子晶体管器件包括gan自支撑衬底1、n gan层2、al

x

ga1‑

x

n发射区3、发射极4、gan基区5、al

y

ga1‑

y

n集电区6、基极7、n gan帽层8、集电极9和钝化层10,器件具体结构请参见实施例一,本实施例不再赘述。

118.其中,该氮化镓热电子晶体管器件选取自下而上依次层叠的gan自支撑衬底1、n gan层2、al

x

ga1‑

x

n发射区3、gan基区5、al

y

ga1‑

y

n集电区6、n gan帽层8的结构作为外延基片,其中,n gan帽层8的厚度为15nm、掺杂浓度8e

18

cm

‑3,al

y

ga1‑

y

n集电区6的掺杂浓度1e

18

cm

‑3、al组份为8%、厚度50nm,gan基区4掺杂浓度1e

19

cm

‑3、厚度为10nm,al

x

ga1‑

x

n发射区3的掺杂浓度5e

18

cm

‑3、al组分为30%、厚度35nm,n gan层2的n型掺杂浓度5e

18

cm

‑3,厚度30nm,gan自

支撑衬底1掺杂浓度2e

18

cm

‑3。

119.该氮化镓热电子晶体管器件的制备方法包括步骤:

120.s1、制作器件有源区的电隔离。

121.s11、在n gan帽层8上光刻有源区的电隔离区域。

122.s12、利用感应耦合等离子刻蚀工艺icp依次刻蚀电隔离区域的n gan帽层8、al

y

ga1‑

y

n集电区6、gan基区5、al

x

ga1‑

x

n发射区3和n gan层2,形成器件有源区的电隔离。

123.s2、刻蚀外延基片外周的n gan帽层8、al

y

ga1‑

y

n集电区6、gan基区5和al

x

ga1‑

x

n发射区3,形成发射极区域41。

124.s21、对n gan帽层8外周的目标图形区域进行光刻。

125.s22、利用icp工艺刻蚀目标图形区域的n gan帽层8、al

y

ga1‑

y

n集电区6、gan基区5和al

x

ga1‑

x

n发射区3,形成发射极区域41。其中,刻蚀深度为110nm。

126.s3、刻蚀n gan帽层8和al

y

ga1‑

y

n集电区6,形成基极区域71和集电极区域81。

127.s31、对n gan帽层8外周的目标图形区域进行光刻。

128.s32、icp工艺刻蚀该目标图形区域的n gan帽层8和al

y

ga1‑

y

n集电区6,形成基极区域71和集电极区域81。其中,刻蚀深度为65nm。

129.s4、在n gan层2的上表面、al

x

ga1‑

x

n发射区3的侧面、gan基区5的侧面和上表面、al

y

ga1‑

y

n集电区6的侧面以及n gan帽层8的侧面和上表面生长钝化层10。

130.s41、对完成基极区域刻蚀的器件进行表面清洗。

131.s42、在n gan层2的上表面、al

x

ga1‑

x

n发射区3的侧面、gan基区5的侧面和上表面、al

y

ga1‑

y

n集电区6的侧面以及n gan帽层8的侧面和上表面,利用ald工艺生长厚度为30nm的al2o3钝化层,其生长的工艺条件为:采用tma和h2o作为反应前驱体,工艺温度为300℃射频功率设置为50w,反应腔室压力为0.3torr。

132.s5、对发射极区域41的钝化层10和n gan层2、基极区域71的钝化层10和gan基区5、集电极区域81的钝化层10和n gan帽层8进行刻蚀,形成发射极开孔43、基极开孔73和集电极开孔83。

133.s51、在发射极区域41上的钝化层10表面光刻发射极开孔区,在基极区域71上的钝化层10表面光刻基极开孔区,在集电极区域81上的钝化层10表面光刻集电极开孔区。

134.s52、对发射极区域41的钝化层10、基极区域71的钝化层10和n gan帽层8的钝化层10同时进行刻蚀,形成贯穿钝化层10的第一开孔42、第二开孔72和第三开孔82。

135.s53、对第一开孔42中的n gan层2、第二开孔72中的gan基区5、第三开孔82中的n gan帽层8同时进行过刻蚀,形成发射极开孔43、基极开孔73和集电极开孔83,形成发射极开孔43、基极开孔73和集电极开孔83。其中,过刻蚀深度为3nm。

136.s6、在发射极开孔43、基极开孔73和集电极开孔81中和钝化层10上蒸发金属,形成发射极4、基极7和集电极9。

137.s61、在n gan帽层8上的钝化层10表面光刻集电极图形化区域,在gan基区5上的钝化层10表面光刻基极图形化区域,在n gan层2上的钝化层10表面光刻发射极图形化区域。

138.s62、采用电子束蒸发工艺,在集电极图形化区域、基极图形化区域、发射极图形化区域、第一开孔43中、第二开孔73中、第三开孔81中蒸发金属,形成发射极4、基极7和集电极9。

139.步骤s1~s6的具体实施方式请参见实施例二,本实施例不再赘述。

140.实施例五

141.在实施例一和实施例二的基础上,本实施例提供了一种氮化镓热电子晶体管器件,该氮化镓热电子晶体管器件包括gan自支撑衬底1、n gan层2、al

x

ga1‑

x

n发射区3、发射极4、gan基区5、al

y

ga1‑

y

n集电区6、基极7、n gan帽层8、集电极9和钝化层10,器件具体结构请参见实施例一,本实施例不再赘述。

142.其中,该氮化镓热电子晶体管器件选取自下而上依次层叠的gan自支撑衬底1、n gan层2、al

x

ga1‑

x

n发射区3、gan基区5、al

y

ga1‑

y

n集电区6、n gan帽层8的结构作为外延基片,其中,n gan帽层8的厚度为20nm、掺杂浓度1e

19

cm

‑3,al

y

ga1‑

y

n集电区6的掺杂浓度5e

18

cm

‑3、al组份为10%、厚度60nm,gan基区4掺杂浓度1.5e

19

cm

‑3、厚度为12nm,al

x

ga1‑

x

n发射区3的掺杂浓度1e

19

cm

‑3、al组分为40%、厚度40nm,n gan层2的n型掺杂浓度8e

18

cm

‑3,厚度40nm,gan自支撑衬底1掺杂浓度8e

18

cm

‑3。

143.该氮化镓热电子晶体管器件的制备方法包括步骤:

144.s1、制作器件有源区的电隔离。

145.s11、在n gan帽层8上光刻有源区的电隔离区域。

146.s12、利用感应耦合等离子刻蚀工艺icp依次刻蚀电隔离区域的n gan帽层8、al

y

ga1‑

y

n集电区6、gan基区5、al

x

ga1‑

x

n发射区3和n gan层2,形成器件有源区的电隔离。

147.s2、刻蚀外延基片外周的n gan帽层8、al

y

ga1‑

y

n集电区6、gan基区5和al

x

ga1‑

x

n发射区3,形成发射极区域41。

148.s21、对n gan帽层8外周的目标图形区域进行光刻。

149.s22、利用icp工艺刻蚀目标图形区域的n gan帽层8、al

y

ga1‑

y

n集电区6、gan基区5和al

x

ga1‑

x

n发射区3,形成发射极区域41。其中,刻蚀深度为132nm。

150.s3、刻蚀n gan帽层8和al

y

ga1‑

y

n集电区6,形成基极区域71和集电极区域81。

151.s31、对n gan帽层8外周的目标图形区域进行光刻。

152.s32、icp工艺刻蚀该目标图形区域的n gan帽层8和al

y

ga1‑

y

n集电区6,形成基极区域71和集电极区域81。其中,刻蚀深度为80nm。

153.s4、在n gan层2的上表面、al

x

ga1‑

x

n发射区3的侧面、gan基区5的侧面和上表面、al

y

ga1‑

y

n集电区6的侧面以及n gan帽层8的侧面和上表面生长钝化层10。

154.s41、对完成基极区域刻蚀的器件进行表面清洗。

155.s42、在n gan层2的上表面、al

x

ga1‑

x

n发射区3的侧面、gan基区5的侧面和上表面、al

y

ga1‑

y

n集电区6的侧面以及n gan帽层8的侧面和上表面,利用ald工艺生长厚度为30nm的al2o3钝化层,其生长的工艺条件为:采用tma和h2o作为反应前驱体,工艺温度为300℃射频功率设置为50w,反应腔室压力为0.3torr。

156.s5、对发射极区域41的钝化层10和n gan层2、基极区域71的钝化层10和gan基区5、集电极区域81的钝化层10和n gan帽层8进行刻蚀,形成发射极开孔43、基极开孔73和集电极开孔83。

157.s51、在发射极区域41上的钝化层10表面光刻发射极开孔区,在基极区域71上的钝化层10表面光刻基极开孔区,在集电极区域81上的钝化层10表面光刻集电极开孔区。

158.s52、对发射极区域41的钝化层10、基极区域71的钝化层10和n gan帽层8的钝化层

10同时进行刻蚀,形成贯穿钝化层10的第一开孔42、第二开孔72和第三开孔82。

159.s53、对第一开孔42中的n gan层2、第二开孔72中的gan基区5、第三开孔82中的n gan帽层8同时进行过刻蚀,形成发射极开孔43、基极开孔73和集电极开孔83,形成发射极开孔43、基极开孔73和集电极开孔83。其中,过刻蚀深度为5nm。

160.s6、在发射极开孔43、基极开孔73和集电极开孔81中和钝化层10上蒸发金属,形成发射极4、基极7和集电极9。

161.s61、在n gan帽层8上的钝化层10表面光刻集电极图形化区域,在gan基区5上的钝化层10表面光刻基极图形化区域,在n gan层2上的钝化层10表面光刻发射极图形化区域。

162.s62、采用电子束蒸发工艺,在集电极图形化区域、基极图形化区域、发射极图形化区域、第一开孔43中、第二开孔73中、第三开孔81中蒸发金属,形成发射极4、基极7和集电极9。

163.步骤s1~s6的具体实施方式请参见实施例二,本实施例不再赘述。

164.以上内容是结合具体的优选实施方式对本发明所作的进一步详细说明,不能认定本发明的具体实施只局限于这些说明。对于本发明所属技术领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干简单推演或替换,都应当视为属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。