1.本发明涉及一种旋转自由地支承旋转轴的轴承装置,特别是涉及一种良好地适合于作为大口径且进行高速旋转的旋转轴的支承的轴承装置。

背景技术:

2.在使用轴承支承旋转轴的轴承装置中,为了继续顺利的旋转支承,高精度地调整轴承内部的预压。

3.但是,由于因与旋转轴的旋转相伴产生的轴承内部的摩擦热、外部的主要因素等产生的旋转轴的温度上升,导致轴承及旋转轴在径方向(直径方向)膨胀,轴承内部的预压上升,其结果,存在轴承锁定而不再能顺利地旋转的危险。

4.因此,以往提出了多个轴承装置的冷却对策。

5.例如,在日本特开2019-173911号公报(专利文献)中公开的轴承装置的冷却构造成为如下的结构:在滚动轴承(3、4)的外环间座(15)的内周面上设置空气供给口(23),从此空气供给口(23)朝向内环间座(16)的外周面喷吹冷却用的压缩空气(a),将外环间座(15)及内环间座(16)的各自冷却。压缩空气(a)从间座空间(21a、21b)通过形成在外壳(2)的内部的排气路径(30)进行排气。

6.此外,上述括弧内的符号是附加在专利文献的图上的符号。

7.在以往的具备冷却构造的轴承装置中,在由冷却构造抑制轴承的内环、旋转轴的温度上升的过程中,能避免轴承的锁定。

8.但是,在不再能由冷却构造抑制它们的温度上升时,轴承就锁定了。例如,在作为大口径且进行高速旋转的旋转轴中,因为高速旋转时的外周面中的周速极快,所以对其进行旋转支承的轴承的发热量多。而且大口径的旋转轴的温度上升时的膨胀量大。因此,在以往的具备冷却构造的轴承装置中,也存在不能抑制轴承内部的预压变化导致轴承锁定的情况,希望有效的对策。此外,不限于大口径的旋转轴,在不再能抑制轴承内部的预压变化时,因为存在轴承锁定的危险,所以同样地需要有效的对策。

技术实现要素:

9.本发明是鉴于上述情况做出的发明,以提供一种能抑制与轴承、旋转轴的温度上升相伴的轴承内部的预压变化的轴承装置为目的。

10.为了实现上述目的,本发明的轴承装置由多个轴承旋转自由地支承旋转轴,其特征在于,具备内侧间座、外侧间座和外侧间座冷却构造,该内侧间座以与上述多个轴承的邻接的轴承的各个内环接触的方式配置在该邻接的轴承之间,该外侧间座以与上述多个轴承的邻接的轴承的各个外环接触的方式配置在该邻接的轴承之间,该外侧间座冷却构造冷却上述外侧间座。

11.上述的结构的本发明,通过由外侧间座冷却构造冷却外侧间座,在内侧间座和外侧间座之间产生温度差,由此能向使轴承内部的预压降低的方向使轴承的内环相对于外环

进行相对位移,能抑制与轴承、旋转轴的温度上升相伴的轴承内部的预压上升。

12.具体地说,优选为,上述内侧间座形成为沿上述轴承的内环的圆筒形状,上述外侧间座形成为沿上述轴承的外环的圆筒形状,与在上述内侧间座和外侧间座之间产生的温度差相伴,上述内侧间座将上述轴承的内环向轴方向推压,使上述轴承的内环相对于外环向轴方向进行相对位移。

13.由此能向使轴承内部的预压降低的方向使轴承的内环相对于外环进行相对位移,能抑制与轴承、旋转轴的温度上升相伴的轴承内部的预压上升。

14.在这里,优选为,上述多个轴承做成了使背面彼此相向的背面组合的配置。

15.在将各轴承配置成背面组合的情况下,如果从背面侧推压内环,则释放轴承的预压。根据本发明,通过由外侧间座冷却构造冷却外侧间座,在内侧间座和外侧间座之间产生温度差,由此,内侧间座从背面侧向轴方向推压轴承的内环,释放轴承的预压。这样,能向使轴承内部的预压降低的方向使轴承的内环相对于外环进行相对位移,能抑制与轴承、旋转轴的温度上升相伴的轴承内部的预压上升。

16.另外,本发明也能做成如下的结构:具备收容上述多个轴承、内侧间座及外侧间座的装置主体,在该装置主体上形成了用于冷却上述多个轴承的制冷剂流动路,并且在上述装置主体上形成了构成上述外侧间座冷却构造的制冷剂流动路,将这些各制冷剂流动路连通而使制冷剂循环。

17.另外,本发明也可做成如下的结构:具备收容上述多个轴承、内侧间座及外侧间座并且将磁性流体密封部装入的装置主体,在上述装置主体上形成了用于冷却上述磁性流体密封部的制冷剂流动路,并且在上述装置主体上形成了构成上述外侧间座冷却构造的制冷剂流动路,将这些各制冷剂流动路连通而使制冷剂循环。

18.另外,本发明也能做成如下的结构:具备收容上述多个轴承、内侧间座及外侧间座并且将用于冷却上述旋转轴的排热部装入的装置主体,在上述装置主体上形成了用于冷却上述排热部的制冷剂流动路,并且在上述装置主体上形成了构成上述外侧间座冷却构造的制冷剂流动路,将这些各制冷剂流动路连通而使制冷剂循环。

19.另外,本发明也能做成如下的结构:具备收容上述多个轴承、内侧间座及外侧间座并且将用于冷却磁性流体密封部和上述旋转轴的排热部装入的装置主体,在上述装置主体上形成了用于冷却上述多个轴承的制冷剂流动路、用于冷却上述磁性流体密封部的制冷剂流动路、用于冷却上述排热部的制冷剂流动路和构成上述外侧间座冷却构造的制冷剂流动路,将这些各制冷剂流动路连通而使制冷剂循环。

20.这样,通过将各制冷剂流动路连通,能使共同的制冷剂向这些制冷剂流动路流动,实现有效的冷却。

21.如以上说明的那样,根据本发明,能抑制与轴承、旋转轴的温度上升相伴的轴承内部的预压变化。

附图说明

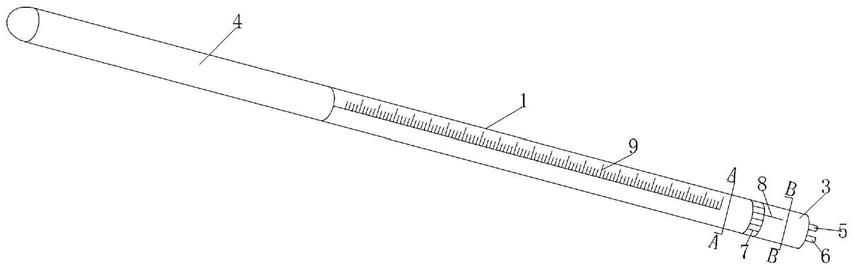

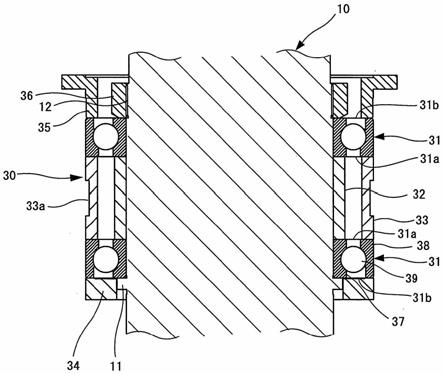

22.图1是表示本发明的实施方式的轴承装置的内部构造的正面剖视图。

23.图2是将本发明的实施方式的轴承装置的内部构造切掉一部分表示的立体图。

24.图3是将本发明的实施方式的轴承装置的内部构造切掉一部分表示的分解立体

图。

25.图4是本发明的实施方式的轴承装置的外观立体图。

26.图5a是表示轴承部的结构的正面剖视图;图5b及图5c是用于说明预压调整机构的一例的轴承的正面剖视图。

27.图6是将外侧间座冷却构造切掉一部分表示的分解立体图。

28.图7a是表示将多个极片配置在旋转轴的外周的状态的立体图;图7b是极片的立体图。

29.图8是表示轴承冷却构造的立体图。

30.图9是将排热部中的旋转轴的冷却构造切掉一部分表示的分解立体图。

具体实施方式

31.以下,参照附图对本发明的实施方式详细地进行说明。

32.图1是表示本发明的实施方式的轴承装置的内部构造的正面剖视图,图2是该图的将一部分切掉表示的立体图,图3是将该图的将一部分切掉表示的分解立体图,图4是该装置的外观立体图。

33.本实施方式的轴承装置,设置在旋转轴10的外周,旋转自由地支承旋转轴10,并且具备抑制与旋转相伴的旋转轴10的温度上升的功能。

34.如图4所示,轴承装置具备筒状的装置主体20,此装置主体20配置在旋转轴10的外周。如图1~图3所示,装置主体20的内部构成了轴承部30、磁性流体密封部50、排热部60的各功能部。

35.图5a是表示轴承部的结构的正面剖视图。

36.轴承部30是用于由轴承31旋转自由地支承旋转轴10的功能部。

37.如图5a所示,在轴承部30,装入了多个(在图中是两个)的轴承31、配置在这些邻接的轴承31之间的内侧间座32及外侧间座33、外环定位部件34、外环压住部件35和内环压住部件36。

38.如果说明具体的装入步骤,则按照外环定位部件34、一方的轴承31(图的下侧)、内侧间座32及外侧间座33、另一方的轴承31(图的上侧)的顺序,装入到形成在装置主体20的内部的轴承部30。

39.在这里,在旋转轴10的外周面上,形成了在径方向突出的凸缘状的内环定位部11,装入到轴承部30的一方的轴承31的内环与此内环定位部11抵接。另外,一方的轴承31的外环与外环定位部件34抵接。

40.在旋转轴10的外周面上,设置了内环压住部件36的安装部(内环压住安装部12),将内环压住部件36安装在此内环压住安装部12。接着,将外环压住部件35安装在装置主体20中的轴承31的装入部的入口。

41.内环压住部件36成为在内周面上形成了内螺纹的螺母构造,通过拧入由外螺纹构成的内环压住安装部12,安装在该内环压住安装部12。另外,外环压住部件35使用多根螺钉安装在装置主体20上。

42.这样将各结构要素装入到装置主体20的内部,构成了轴承部30。

43.轴承31成为如下的结构:将由环状的金属部件形成的内环37和同样由环状的金属

部件形成的外环38配置在同轴上,并且将滚动体39装入这些内环37和外环38之间。

44.内环37固定在旋转轴10上,外环38固定在装置主体20上。内环37与旋转轴10一体地旋转,但在此时滚动体39在外环38和内环37之间滚动。

45.此外,作为轴承31,能使用滚动体39由金属、陶瓷等球体构成的滚珠轴承(例如,深槽滚珠轴承)、滚动体39由金属制的滚子构成的滚子轴承(例如,圆锥滚子轴承)等各种公知的轴承。在本实施方式中,作为轴承31使用了对作用在径方向的径向载荷和作用在轴方向的轴向载荷进行支承的角接触球轴承。

46.内侧间座32以与各自的内环37抵接的状态配置在各轴承31之间,作为调整各轴承31的内环37的配置间隔的间隔件发挥功能。另外,外侧间座33以与各自的外环38抵接的状态配置在各轴承31之间,作为调整各轴承31的外环38的配置间隔的间隔件发挥功能。

47.各轴承31的内环37由内环定位部11、内侧间座32和内环压住部件36规定在轴方向的固定位置。另外,各轴承31的外环38由外环定位部件34、外侧间座33和外环压住部件35规定在轴方向的固定位置。

48.而且,相对于固定在装置主体20上的各轴承31的外环38、外环定位部件34、外侧间座33及外环压住部件35,各轴承31的内环37、内环定位部11、内侧间座32及内环压住部件36与旋转轴10成为一体地旋转。

49.轴承31,在装入装置主体20的轴承部30时,调整内部的预压(即,滚动体39从内环37及外环38受到的压力)。

50.为了进行此预压调整,轴承31的内环37和外环38成为如下的构造:以能向轴方向进行相对位移的方式组合,通过调整它们的相对位置,能使轴承31的内部的预压(以下也省略为“轴承31的预压”)增减。

51.例如,在图5a所示的轴承31中,如在图5b及图5c中扩大地表示的那样,在外环38的内周面上形成了坡度38a。此外,图5b及图5c是将配置在图5a的右下的轴承31的剖面扩大了的图。而且,如图5b所示,如果使内环37相对于外环38向箭头a的方向进行相对位移,则由于内环37向形成在外环38的内周面上的坡度38a扩大的方向进行相对位移,所以作用在夹在这些内环37和外环38之间的滚动体39上的压力减少。

52.相反,如图5c所示,如果使内环37相对于外环38向箭头b的方向进行相对位移,则由于内环37向形成在外环38的内周面上的坡度38a变窄的方向进行相对位移,所以作用在夹在这些内环37和外环38之间的滚动体39上的压力增加。

53.一般地,轴承31的预压,通过由内侧间座32的长度和外侧间座33的长度的寸法差规定外环38和内环37的相对位置,调整成为所希望的压力。

54.但是,存在如下的情况:伴随着旋转轴10的旋转,轴承31、旋转轴10的温度上升,轴承31及旋转轴10在径方向(直径方向)膨胀,轴承31的预压上升。而且,存在如下的危险:因为此预压上升,所以轴承31锁定,阻碍旋转轴10的顺利的旋转。

55.因此,本实施方式的轴承装置具备抑制与轴承31、旋转轴10的温度上升相伴的轴承31的预压变化的功能。

56.本实施方式的轴承装置,为了抑制轴承31的预压变化,具备外侧间座冷却构造和预压调整机构。

57.外侧间座冷却构造具有如下的功能:冷却外侧间座33,在与内侧间座32相互之间

主动设置温度差,并且吸收从轴承31传递来的热来冷却轴承31及旋转轴10。

58.即,伴随着旋转轴10的旋转,在轴承31中由滚动体39和内环37及外环38和之间的摩擦产生热,该热向内侧间座32和外侧间座33传递。另外,旋转轴10也因外部的主要因素等具有热,该热向内侧间座32传递过去,并且经由轴承31也向外侧间座33传递。这样,内侧间座32和外侧间座33的温度上升。

59.在这样的状况下,如果仅冷却外侧间座33,则在与内侧间座32相互之间产生大的温度差。在此基础上,通过使来自轴承31及旋转轴10的热通过外侧间座33进行吸收,来冷却轴承31及旋转轴10。

60.在本实施方式的轴承装置中,如以下的那样构成了外侧间座冷却构造。

61.如图6所示,在外侧间座33的外周面上形成了在圆周方向延伸的凹槽33a,在将外侧间座33装入了装置主体20的内部的状态下,外侧间座33的外周面与装置主体20的内周面紧密接触,形成了由凹槽33a产生的空心部(参照图1、图2及图5a)。由此凹槽33a产生的空心部构成用于使制冷剂循环的制冷剂流动路。

62.如图1及图6所示,在装置主体20的两个部位,形成了从外周面通向内周面的贯通孔21a、21b,这些贯通孔21a、21b都在由凹槽33a产生的空心部开口。而且,从一方的贯通孔21a向由凹槽33a产生的空心部内供给制冷剂,该制冷剂在由凹槽33a产生的空心部内流动,从另一方的贯通孔21b排出。

63.在由凹槽33a产生的空心部内流动的制冷剂,从外侧间座33逐渐吸收热。由此,外侧间座33被冷却,温度上升被抑制。

64.另外,在本实施方式的轴承装置中,使用图5a所示的外侧间座33、内侧间座32、轴承31的内环37、滚动体39及外环38,将预压调整机构构成如下。

65.即,如果由外侧间座冷却构造冷却外侧间座33,在与内侧间座32相互之间产生大的温度差,则外侧间座33的膨胀被抑制,但内侧间座32在轴方向进行热膨胀。因此,与内侧间座32抵接的轴承31的内环37被内侧间座32推压。即,内侧间座32构成将轴承31的内环37在轴方向进行推压的推压机构。

66.这样,通过轴承31的内环37被内侧间座32推压,在轴承31的内环37和外环38之间产生相对位移。

67.在这里,装入装置主体20上的多个轴承31,做成了使背面31a彼此相向地配置的所谓“背面组合”,成为将内侧间座32和外侧间座33配置在这些轴承31之间的结构。这样,在将多个轴承31配置成了背面组合时,在从正面31b侧紧固了内环37时,轴承31的预压变高,另一方面,如果从背面31a侧推压内环37,则释放轴承31的预压。

68.即,如果受到来自配置在多个轴承31的中间部的内侧间座32的推压作用,则如图5b所示,将内环37向箭头a的方向推压,内环37相对于外环38进行相对位移。而且,由于外环38的内周面以朝向此箭头a方向扩大的方式形成了坡度38a,所以作用在夹在这些内环37和外环38之间的滚动体39上的压力减少(即,轴承31的预压降低)。

69.另一方面,如已述的那样,伴随着轴承31、旋转轴10的温度上升,轴承31及旋转轴10在径方向(直径方向)膨胀,轴承31的预压上升。

70.预压调整机构,相对于与这样的轴承31、旋转轴10的温度上升相伴的轴承31的预压上升,通过如上述的那样在外侧间座33和内侧间座32相互之间产生大的温度差,使轴承

31的预压降低。这样,相对于与轴承31、旋转轴10的温度上升相伴的轴承31的预压上升,通过使轴承31的预压降低来抵消,其结果,轴承31的预压变化被抑制。而且,通过抑制轴承31的预压变化,能避免轴承31的锁定,能实现维持旋转轴10的顺利的旋转的旋转支承。

71.接着,对设置在装置主体20的内部的磁性流体密封部50进行说明。

72.返回图1~图3,在装置主体20的内部,与轴承部30并列地设置了磁性流体密封部50。磁性流体密封部50是用于通过向处于旋转轴10的外周的间隙充填磁性流体并由磁力线保持此磁性流体来密闭该间隙的功能部。

73.在磁性流体密封部50,装入了称为极片51的磁极片、磁铁52和磁性流体53。极片51,如图7a所示,由透磁率高的磁性材料形成为圆环状,如图7b所示,以在轴方向并列地配置了多个(在图中是3个)极片51的状态装入到形成在装置主体20的内部的磁性流体密封部50(参照图1~图3)。磁铁52并列地装入到极片51的旁边,磁性流体53充填在极片51的内周面和旋转轴10的外周面之间的间隙中。而且,由磁铁52形成的磁力线将磁性流体53保持在该间隙中。

74.此磁性流体密封部50,也与旋转轴10的旋转相伴地在磁性流体53和旋转轴10之间产生摩擦热,温度上升。而且,由于磁性流体53的摩擦热向旋转轴10传递,旋转轴10在径方向膨胀,所以旋转轴10和极片51之间的间隙变窄,存在阻碍旋转轴10的顺利的旋转的危险。

75.因此,在本实施方式的轴承装置中,构成了用于冷却磁性流体密封部50的冷却构造(磁性流体密封部冷却构造)。在磁性流体53中产生的热向极片51传递,但磁性流体密封部冷却构造以如下的方式构成:其制冷剂吸收向此极片51传递来的热,进行磁性流体53的冷却。

76.即,如图7a及图7b所示,在极片51的外周面上形成了在圆周方向延伸的凹槽51a,在将极片51装入到装置主体20的内部的状态下,极片51的外周面与装置主体20的内周面紧密接触,形成由凹槽51a产生的空心部(参照图1、图2)。由此凹槽51a产生的空心部构成用于使制冷剂循环的制冷剂流动路。

77.如图4所示,在装置主体20上,形成了从外周面通向内周面的多个(在图是6个)贯通孔22a、22b、22c、22d、22e、22f,这些贯通孔22a、22b、22c、22d、22e、22f都在由凹槽51a产生的空心部开口(参照图1)。另外,形成在各极片51的外周面上的凹槽51a,如图7a及图7b所示,由分隔壁51b在圆周方向的一部分中挡住,以此分隔壁51b为边界,一半的贯通孔22a、22b、22c在其一方侧开口,剩余一半的贯通孔22d、22e、22f在另一方侧开口。

78.进而,虽然在图中未表示,但图4的贯通孔22d和22e、22b和22c分别由配管连结,经由该配管,形成在各极片51的外周面上的由凹槽51a产生的空心部构成了连续的制冷剂流动路。

79.具体地说,图4所示的贯通孔22a成为制冷剂的入口,如果从这里供给制冷剂,则图7a所示的第一个极片51的凹槽51a进入制冷剂,在由该凹槽51a产生的空心部内流动。接着,制冷剂从在该凹槽51a开口的另一个贯通孔22d(参照图4)经由配管进入相邻的贯通孔22e,向图7a所示的第二个极片51的凹槽51a供给,在由该凹槽51a产生的空心部内流动。接着,制冷剂从在该凹槽51a开口的另一个贯通孔22b(参照图4)经由配管进入相邻的贯通孔22c,向图7a所示的第三个极片51的凹槽51a供给,在由该凹槽51a产生的空心部内流动。然后,制冷剂从贯通孔22f排出(参照图4)。

80.在制冷剂在经由这样的路径的制冷剂流动路中流动的过程中,制冷剂吸收极片51的热,冷却磁性流体53。

81.接着,对设置在装置主体20上的轴承冷却构造进行说明。

82.返回图1~图3,在装置主体20的外周面上形成了凹槽20a。此凹槽20a,如图8所示,以描绘1条螺旋状的轨道的方式形成在装置主体20的外周面上。在形成了凹槽20a的装置主体20的外周面上,如图1~图3所示,嵌入圆筒状的包覆部件23,此包覆部件23的内周面与装置主体20的外周面紧密接触,形成由凹槽20a产生的呈螺旋状地延伸的空心部。由此凹槽20a产生的空心部构成用于使制冷剂循环的制冷剂流动路。

83.如图2及图3所示,在包覆部件23上,形成了从外周面通向内周面的两个贯通孔23a、23b,一方的贯通孔23a在由凹槽20a产生的螺旋状的空心部的始端部附近开口,另一方的贯通孔23b在由凹槽20a产生的螺旋状的空心部的终端部附近开口。

84.进而,在空心部的始端部附近开口的一方的贯通孔23a,由未图示的配管与已述的磁性流体密封部50的贯通孔22f连通(参照图4)。由此,在密封部冷却构造的制冷剂流动路中流动,从贯通孔22f排出来的制冷剂经由配管从贯通孔23a向由凹槽20a产生的空心部供给。

85.而且,从贯通孔23a供给的制冷剂在由凹槽20a产生的螺旋状的空心部中流动,从另一方的贯通孔23b排出(参照图4)。

86.在由凹槽20a产生的螺旋状的空心部内流动的制冷剂,从装置主体20逐渐吸收热。由此,冷却装入到装置主体20中的多个轴承31。

87.另外,参照图1及图6,在已述的由外侧间座33的凹槽33a产生的空心部开口的两个贯通孔21a、21b,也在分别由凹槽20a产生的螺旋状的空心部开口,在螺旋状的空心部中流动的制冷剂的一部分从一方的贯通孔21a向由外侧间座33的凹槽33a产生的空心部内供给,在该空心部中流动,从另一方的贯通孔21b再次向螺旋状的空心部返回。

88.图6所示的贯通孔21a、21b分别设置在关于中心轴成为点对称的位置(绕入了180度的位置)。而且,从一方的贯通孔21a供给的制冷剂,在凹槽33a中向右绕和向左绕进行分支流动,从另一方的贯通孔21b排出,返回由凹槽33a产生的螺旋状的空心部。

89.此外,也可以做成如下的结构:在周方向的近傍位置,夹着分隔壁地并列地设置贯通孔21a、21b,从一方的贯通孔21a供给的制冷剂在凹槽33a中向一方向流动,从另一方的贯通孔21b排出。如果这样地构成,则可消除在贯通孔21b中的由制冷剂的合流产生的冲撞,顺利地排出制冷剂。

90.接着,对设置在装置主体20的内部的排热部60进行说明。

91.返回图1~图3,在装置主体20的内部,在磁性流体密封部50的相反侧与轴承部30并列地设置排热部60。排热部60是用于吸收积蓄在旋转轴10中的热对旋转轴10进行直接冷却的功能部。在此排热部60,形成了用于冷却旋转轴10的构造。

92.即,如图9所示,在装置主体20的排热部60装入了环状的轴热吸收部件61。轴热吸收部件61的内周面配置在旋转轴10的外周面上并与之轻轻地接触。由此,来自旋转轴10的热向轴热吸收部件61传递过来。

93.在轴热吸收部件61的外周面上,形成了在圆周方向延伸的凹槽61a,在将轴热吸收部件61装入了装置主体20的内部的状态下,轴热吸收部件61的外周面与装置主体20的内周

面紧密接触,形成由凹槽61a产生的空心部(参照图1、图2及图9)。由此凹槽61a产生的空心部,构成用于使制冷剂循环的制冷剂流动路。

94.在装置主体20的两个部位,形成了从外周面通向内周面的贯通孔24a、24b,这些贯通孔24a、24b都在由凹槽61a产生的空心部开口。其中的一方的贯通孔24a与形成在轴承冷却构造的包覆部件23上的贯通孔23b经未图示的配管连通。由此,从轴承冷却构造中的贯通孔23b排出的制冷剂经由未图示的配管向一方的贯通孔24a输送(参照图4)。

95.而且,从此贯通孔24a向由凹槽61a产生的空心部内供给制冷剂,该制冷剂在由凹槽61a产生的空心部内流动,从另一方的贯通孔24b排出。

96.在由凹槽61a产生的空心部内流动的制冷剂,逐渐吸收从旋转轴10向轴热吸收部件61传递来的热。由此冷却旋转轴10。

97.在这里,图9所示的贯通孔24a、24b也与图6所示的贯通孔21a、21b同样,分别设置关于中心轴成为点对称的位置(绕入了180度的位置)。而且,从一方的贯通孔24a供给的制冷剂,在凹槽61a中向右绕和向左绕进行分支流动,从另一方的贯通孔24b排出。

98.此外,也可以做成如下的结构:夹着分隔壁地在周方向的近傍位置并列地设置贯通孔24a、24b,从一方的贯通孔24a供给的制冷剂在凹槽61a中向一方向流动,从另一方的贯通孔24b排出。如果这样地构成,则可消除在贯通孔24b中的由制冷剂的合流产生的冲撞,顺利地排出制冷剂。

99.如图9所示,形成在装置主体20上的另一方的贯通孔24b与同时设置在轴承装置上的制冷剂冷却循环装置(未图示)经由未图示的配管连接。从此另一方的贯通孔24b排出的制冷剂向未图示的制冷剂冷却循环装置输送,并在该装置中被冷却,再次向密封部冷却构造的贯通孔22a循环地供给。

100.在这里,参照图4,如果再次说明制冷剂的循环路径,则从未图示的制冷剂冷却循环装置向密封部冷却构造的贯通孔22a供给的制冷剂,在图1及图2所示的形成在密封部冷却构造上的由凹槽51a产生的空心部中流动,吸收从旋转轴10向极片51传递来的热。

101.接着,制冷剂从密封部冷却构造的贯通孔22f向轴承冷却构造的贯通孔23a供给,在形成在轴承冷却构造上的由凹槽20a产生的螺旋状的空心部中流动,吸收从旋转轴10向装置主体20传递来的热。

102.进而,制冷剂的一部分也从形成在装置主体20上的贯通孔21a向形成在外侧间座冷却构造上的由凹槽33a产生的空心部供给,在该空心部中流动,吸收从轴承31、旋转轴10向外侧间座33传递来的热。而且,制冷剂从形成在装置主体20上的另一方的贯通孔21b向形成在轴承冷却构造上的由凹槽20a产生的螺旋状的空心部返回。

103.接着,制冷剂从轴承冷却构造的贯通孔23b向排热部60的贯通孔24a供给,在形成在排热部60的由凹槽61a产生的空心部中流动,吸收从旋转轴10向轴热吸收部件61传递来的热。然后,制冷剂从排热部60的贯通孔24b向未图示的制冷剂冷却循环装置返回,在被冷却后,再次向密封部冷却构造的贯通孔22a供给。

104.本实施方式的轴承装置,如上所述,由于具备轴承冷却构造、磁性流体密封部冷却构造、排热部60中的旋转轴10的冷却构造及外侧间座冷却构造的各冷却构造,所以来自轴承31、旋转轴10的热被在各冷却构造中循环的制冷剂吸收,能有效地冷却轴承31、旋转轴10。

105.另外,由于使设置在各冷却构造上的制冷剂流动路连通地使共同的制冷剂向这些制冷剂流动路流动,所以能简化制冷剂的循环控制,实现进一步有效的冷却。

106.此外,本发明不限定于上述的实施方式,当然可与需要相应地实施各种变形、应用。

107.例如,用于使轴承内部的预压降低的预压调整机构,不限定于图5b及图5c所示的那样的利用了坡度38a的结构,能使用与轴承的外环和内环的相对位移相伴地使轴承内部的预压降低的各种结构。

108.在上述的实施方式中,为了形成轴承冷却构造的制冷剂流动路,在装置主体20的外周面上形成了凹槽20a,但也可以在包覆部件23上形成凹槽作为制冷剂流动路,另外也能在装置主体20的外周面和包覆部件23的双方形成凹槽构成制冷剂流动路。

109.同样,也可以代替外侧间座冷却构造的形成制冷剂流动路的凹槽33a,在与外侧间座33接触的装置主体20的内周面上形成凹槽作为制冷剂流动路,另外也能在外侧间座33和装置主体20的内周面的双方形成凹槽构成制冷剂流动路。

110.同样,也可以代替磁性流体密封部冷却构造的形成制冷剂流动路的凹槽51a,在与极片51接触的装置主体20的内周面上形成凹槽作为制冷剂流动路,另外也能在极片51和装置主体20的内周面的双方形成凹槽构成制冷剂流动路。

111.同样,也可以代替排热部60的形成制冷剂流动路的凹槽61a,在与轴热吸收部件61接触的装置主体20的内周面上形成凹槽作为制冷剂流动路,另外也能在轴热吸收部件61和装置主体20的内周面的双方形成凹槽构成制冷剂流动路。

112.另外,在上述的实施方式中,在冷却外侧间座33的构造基础上,具备冷却轴承31的构造、冷却磁性流体密封部50的构造、排热部60中的旋转轴10的冷却构造,但也能将它们的一部分省略。

113.另外,在上述的实施方式中,使制冷剂从磁性流体密封部50经由装置主体20的周围向外侧间座33供给,进而从装置主体20的周围向排热部60流动,但制冷剂的流动路径不限定于此,也可以与需要相应地适当变更。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。