一种车间环境下的多agv协同调度方法及装置

技术领域

1.本发明涉及物料配送技术领域,特别是涉及一种车间环境下的多agv协同调度方法及装置。

背景技术:

2.agv(automated guided vehicle,自动导引运输车)是一种智能运输车,作为智能化装备的重要组成部分,能够在无人工厂、无人仓库等环境下很好的完成指定任务。由于在车间物料搬运加工过程中常发生的一些安全事故,因此对于一些老旧车间开始了自动化改造,同时新建立的车间往往直接使用agv进行物料搬运,以降低运输风险。

3.目前,agv数量在国内呈现快速增长的趋势,汽车工业、物流仓储、医疗和烟草制造等行业都开始了agv的布局与应用。但是现有的agv应用受制于车间的空间布局,在agv协调调度过程中往往侧重于避免agv拥堵,而忽略了加工总时间优化,使得车间内agv即使不发生拥堵,但是却没有达到最高的工作效率。

4.因此需要对现有技术中车间内agv的调度方法进行改进,提高车间内物料运输效率,降低加工总时间。

技术实现要素:

5.本发明的目的是:提供一种车间环境下的多agv协同调度方法及装置,提高车间内物料运输效率,降低加工总时间。

6.为了实现上述目的,本发明提供了一种车间环境下的多agv协同调度方法,包括:

7.根据预先建立的全局地图和任务数据库进行加工任务分配,得到第一分配下车间内多个工位执行多个加工任务的加工总时间;所述加工总时间包括:多个agv从当前工位到达下一工位的运输时间和多个工位的加工时间。

8.根据工位的加工时间和运输时间对agv进行路径规划,使路径规划后得到的第二分配的加工总时间最小,并以第二分配完成加工任务。

9.进一步的,所述建立全局地图,具体为:

10.获取车间内任务执行区的数量和位置,获取任务执行区的执行顺序、获取不同任务执行区中工位的数量和位置。

11.使用路径连接不同的任务执行区、以及任务执行区中的工位。

12.获取车间内物料库、agv暂存区和仓库的位置信息。

13.使用路径连接任务执行区、物料库、agv暂存区和仓库并生成全局地图。

14.进一步的,所述路径包括单向路径和双向路径,所述单向路径agv不能折返,所述双向路径agv可以折返;所述任务加工区包括若干列工位,同一任务加工区的同一列工位以单向路径连接。

15.进一步的,所述任务执行区包括第a执行区和第a 1执行区,当agv从第a执行区进入第a 1执行区时,agv可以通过双向路径选择进入第a 1执行区任意一列工位。

16.进一步的,所述任务数据库包括应用层、交互层和数据层;所述应用层为用户界面,用于监控和任务分配,所述交互层用于协议接线实现指令控制和数据传输,所述数据层用于存储agv的编号、加工任务及加工任务编号、工位的加工时间和运输路线。

17.进一步的,所述加工任务来源于加工订单,所述加工订单具有不同的紧急程度,在进行加工任务分配时优先分配处于较高紧急程度订单中的加工任务。

18.进一步的,所述根据工位的加工时间和运输时间对agv进行路径规划,使路径规划后得到的第二分配的加工总时间最小,并以第二分配完成加工任务,具体为:

19.以多个任务的工位加工时间和agv在工位之间的运输时间的总时间设置目标函数,根据总时长最短原则进行路径规划。

20.当进行路径规划时,将工位之间的运输时间根据大小进行排序,选择下一段运输时间小的工位并利用决策参数对工位的加工条件进行判断,若工位在该时间段处于空闲状态,则进行任务分配,若工位不处于空闲状态则选择次一级的工位进行判断,直至完成任务分配。

21.进一步的,根据任务类型和全局地图对工位加工时间段的路径裕量进行判断,并根据裕量判断结果调整agv的工作状态,使agv在裕量充足时等待物料加工完成,在裕量不足时不等待物料加工完成进入空闲状态返回agv暂存区。

22.进一步的,当任务接近完成时,搜索该工位所在路线是否有空闲状态agv存在,若不存在,则分配暂存区的agv,若存在则判断空闲状态的agv是否会与其它agv发生冲突,若发生冲突则,分配暂存区的agv,若不发生冲突则将任务分配给空闲状态的agv。

23.本发明还公开了一种车间环境下的多agv协同调度装置,包括第一处理模块和第二处理模块;

24.所述第一处理模块,用于根据预先建立的全局地图和任务数据库进行加工任务分配,得到第一分配下车间内多个工位执行多个加工任务的加工总时间;所述加工总时间包括:多个agv从当前工位到达下一工位的运输时间和多个工位的加工时间。

25.所述第二处理模块,用于根据工位的加工时间和运输时间对agv进行路径规划,使路径规划后得到的第二分配的加工总时间最小,并以第二分配完成加工任务。

26.本发明公开了一种车间环境下的多agv协同调度方法及装置与现有技术相比,其有益效果在于:以加工时间和运输时间对agv进行路径规划,可以减少agv的停留等待工位加工的时间,避免agv较长时间停留堵塞路径同时提高agv的工作效率,进而提高系统的整体运行效率,降低加工总时间。

附图说明

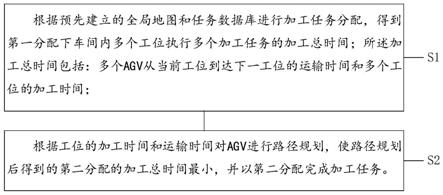

27.图1是本发明一种车间环境下的多agv协同调度方法的流程示意图;

28.图2是本发明一种车间环境下的多agv协同调度装置的解构示意图;

29.图3是本发明一种车间环境下的多agv协同调度方法的第二流程示意图;

30.图4是本发明一种车间环境下的多agv协同调度方法中全局地图的路径连接示意图。

具体实施方式

31.下面结合附图和实施例,对本发明的具体实施方式作进一步详细描述。以下实施例用于说明本发明,但不用来限制本发明的范围。

32.实施例1:

33.目前agv广泛应用于车间,但是由于大部分车间都是由旧车间改造而来的,因此布局是并未考虑agv,引入agv后往往出现拥堵的现象,造成总的加工时间较长,影响了车间的生产效率。

34.如图1所示,本发明公开了一种车间环境下的多agv协同调度方法,应用于车间内通过agv运输物料完成加工任务,包括:

35.步骤s1,根据预先建立的全局地图和任务数据库进行加工任务分配,得到第一分配下车间内多个工位执行多个加工任务的加工总时间;所述加工总时间包括:多个agv从当前工位到达下一工位的运输时间和多个工位的加工时间。

36.步骤s2,根据工位的加工时间和运输时间对agv进行路径规划,使路径规划后得到的第二分配的加工总时间最小,并以第二分配完成加工任务。

37.在步骤s1中,由于大部分车间都是由旧的车间改造的,因此改造后需要建立相应的全局地图,所述建立全局地图,具体为:

38.获取车间内任务执行区的数量和位置,获取任务执行区的执行顺序、获取不同任务执行区中工位的数量和位置。

39.使用路径连接不同的任务执行区、以及任务执行区中的工位。

40.获取车间内物料库、agv暂存区和仓库的位置信息。

41.使用路径连接任务执行区、物料库、agv暂存区和仓库并生成全局地图。

42.一般车间内都包括多个任务执行区用于执行不同的任务,参照附图2,下面以车间内包括三个任务执行区进行举例说明。车间内包括加工区、组装区和打包区三个任务执行区,三个任务执行区案子加工区、组装区和打包区的任务顺序排列,所述加工区包括十二个加工工位,分成四列;所述组装区包括十二个组装工位,分为四列;所述打包区包括四个打包工位,分为四列。将获取到的上述信息输入到全局地图中,将不同任务执行区和工位显示在全局地图中。然后用路径连接工位和任务执行区。

43.在本实施例中,所述路径包括单向路径和双向路径,所述单向路径agv不能折返,所述双向路径agv可以折返;所述任务加工区包括若干列工位,同一任务加工区的同一列工位以单向路径连接。参照附图3,加工区的任意一列的工位均以单向路径连接。同一列工位以单向路径连接可以限定agv小车的前进方向,避免agv在同一列工位进行折返,堵塞某一列加工工位。

44.在本实施例中,所述任务执行区包括第a执行区和第a 1执行区,当agv从第a执行区进入第a 1执行区时,agv可以通过双向路径选择进入第a 1执行区任意一列工位。如agv从加工区到达组装区时,可以通过双向路径选择合适的组装工位,降低在组装工位的加工时间和运输时间。

45.在本实施例中,所述任务数据库包括应用层、交互层和数据层;所述应用层为用户界面,用于监控和任务分配,所述交互层用于协议接线实现指令控制和数据传输,所述数据层用于存储agv的编号、加工任务及加工任务编号、工位的加工时间和运输路线。

46.在本实施例中,根据上述的任务数据库建立数学模型。车间生产中一般以订单规划生产,且一个订单内包括多个加工任务。订单模型为o={ms,i),其中ms表示订单包含的加工任务集,i表示订单的紧急程度,紧急程度越高表示订单的等级越优先。位于等待区的订单由任务集表示,即ms={r1,r2,r3...r

n

},第n个任务表示为m

n

={n,o,t

st

,v

n

},其中n表示加工任务编号,o表示执行的工位,t

st

表示工位的加工时间,任务数据库还存储所有的任务类型及任务加工所需时间。所述任务数据库还设置有任务列表缓存区,所述任务列表缓存区负责接收加工运输任务。

47.在本实施例中,所述加工任务来源于加工订单,所述加工订单具有不同的紧急程度,在进行加工任务分配时优先分配处于较高紧急程度订单中的加工任务。

48.在本实施例中,根据加工订单的紧急程度分配加工任务,所述紧急程度有m个级别,当有多个订单产生时,根据车间工位数量级设定一个周期任务量为工位数的倍数,一个周期内的订单分配根据各订单紧急程度按比例分配,级别越低的订单在一个周期的订单数量越少,当某一订单的级别为0时,该订单将在其他所有订单完成以后开始加工。当出现级别为最高的订单时,将该订单放至任务列表最前端,优先完成该订单的加工任务。

49.在步骤s2中,所述根据工位的加工时间和运输时间对agv进行路径规划,使路径规划后得到的第二分配的加工总时间最小,并以第二分配完成加工任务,具体为:

50.以多个任务的工位加工时间和agv在工位之间的运输时间的总时间设置目标函数,根据总时长最短原则进行路径规划。

51.当进行路径规划时,将工位之间的运输时间根据大小进行排序,选择下一段运输时间小的工位并利用决策参数对工位的加工条件进行判断,若工位在该时间段处于空闲状态,则进行任务分配,若工位不处于空闲状态则选择次一级的工位进行判断,直至完成任务分配。

52.在本实施例中,目标函数的建立方法具体为:

53.按照预设的全局地图中任务执行区、工位等以及设置的路径进行相应目标函数的建立。所有可能的运行路径能够通过计算得出,并且通常情况下agv小车的速度设置为固定值,其在路径上的时间公式可以表示为:

54.t

ij

=d

ij

/v

55.其中,t

ij

来表示任务中由当前工位到达下个工位所需要的时间。

56.假设agv从加工任务i到达加工任务j,用表示agv到达i的时间,t

ij

表示agv从i到j的运输时间,t

u

表示agv卸载所需要的时间。由于agv到达各节点的时间已知,因此可以有效利用,避免agv在双向路段产生的冲突问题,加工任务j的到达时间可由以下公式计算:

[0057][0058]

将一个订单中的多个加工任务的加工时长和agv在工位之间运输时间相加,设置目标函数,根据总时长最短原则进行路径规划,目标函数值越小表示总时长越短,目标函数模型为:

[0059]

[0060]

对工位间的运输时间t

ij

根据大小进行排序,选择下一段运输时间小的加工工位并利用决策参数对加工工位的加工条件进行判断,工位在该时间段处于空闲状态,则满足加工条件,进行任务分配。不处于空闲状态则不满足加工条件,选择次一级的工位进行判断,直至满足加工条件,决策参数采用0

‑

1模型表示。

[0061][0062]

基于以上公式,设定优化目标函数为完成时间,即:

[0063][0064]

在本实施例中,以加工时间和运输时间对agv进行路径规划,可以减少agv的停留等待工位加工的时间,避免agv较长时间停留堵塞路径同时提高agv的工作效率,进而提高系统的整体运行效率,降低加工总时间。

[0065]

在本实施例中,根据任务类型和全局地图对工位加工时间段的路径裕量进行判断,并根据裕量判断结果调整agv的工作状态,使agv在裕量充足时等待物料加工完成,在裕量不足时不等待物料加工完成进入空闲状态返回agv暂存区。

[0066]

在本实施例中,所述任务类型包括运输、加工、组装、打包等。所述任务类型根据全局地图中的任务执行区的数量确定,包括但不限于上述的任务类型。

[0067]

在本实施例中,根据任务类型和全局地图对工位加工时间段的路径裕量进行判断,即下一个agv经过当前工位所需时间与该工位加工时间的比。当裕量大于1时,表明该时间段内当前路径裕量充裕,agv等待物料加工完成后运往指定位置。当裕量值小于或等于1时,说明在工位加工时间内有表明当前路径裕量不足,应使agv将物料运输至工位卸载完成后离开,agv当前状态变更为空闲模式,agv送该区域后的返回路径返回agv暂存区,当工位任务完成时由另外一辆agv将物料运送至仓库或下一步要加工的工位上。用表示下一辆agv运行至该工位所需时间,工位裕量用z

(i,t)

表示:

[0068][0069]

在本实施例中,通过裕量的判断使裕量充足的路径等待物料加工完成,裕量不足的路径不等待物料加工完成,可以提高agv的工作效率,同时避免agv堵塞在路径中,影响物料的运输。

[0070]

在本实施例中,当一个加工任务接近完成时,搜索该工位所在路线是否有空闲状态agv存在,若不存在,则分配暂存区的agv,若存在则判断空闲状态的agv是否会与其它agv发生冲突,若发生冲突则,分配暂存区的agv,若不发生冲突则将任务分配给空闲状态的agv。

[0071]

在本实施例中,根据agv的空闲状态调度agv,提高agv的有效运输时间,提高系统的工作效率。

[0072]

实施例2:

[0073]

参照附3,在实施例1的基础上,本发明公开了一种车间环境下的多agv协同调度方

法,所述方法包括如下步骤:

[0074]

建立的全局地图和任务数据库,按照订单进行周期加工任务分配,得到第一分配下车间内多个工位执行多个加工任务的加工总时间;所述加工总时间包括:多个agv从当前工位到达下一工位的运输时间和多个工位的加工时间。

[0075]

根据工位的加工时间和运输时间对agv进行路径规划,使路径规划后得到的第二分配的加工总时间最小,并以第二分配完成加工任务。

[0076]

所述按照订单进行周期加工任务分配,具体为:当有多个订单产生时,根据车间工位数量级设定一个周期任务量为工位数的倍数,当完成一个周期任务量后分配下一个周期任务量。

[0077]

由于实施例2是在实施例1的基础上进行撰写的,因此实施例2包括实施例1的全部即使特征,因此实施例2中不在重复实施例1的技术特征。

[0078]

实施例3:

[0079]

参照附图4,本发明公开了一种车间环境下的多agv协同调度装置,包括第一处理模块101和第二处理模块102。

[0080]

所述第一处理模块101,用于根据预先建立的全局地图和任务数据库进行加工任务分配,得到第一分配下车间内多个工位执行多个加工任务的加工总时间;所述加工总时间包括:多个agv从当前工位到达下一工位的运输时间和多个工位的加工时间。

[0081]

所述第二处理模块102,用于根据工位的加工时间和运输时间对agv进行路径规划,使路径规划后得到的第二分配的加工总时间最小,并以第二分配完成加工任务。

[0082]

由于实施例3是在实施例1的基础上进行撰写的,因此实施例3包括实施例1的全部即使特征,即本领域技术人员可以根据实施例1所公开的技术内容设置相应的功能模块,建立相应的调度装置,因此实施例3中不在重复实施例1的技术特征。

[0083]

综上,本发明公开了一种车间环境下的多agv协同调度方法及装置与现有技术相比,其有益效果在于:以加工时间和运输时间对agv进行路径规划,可以减少agv的停留等待工位加工的时间,避免agv较长时间停留堵塞路径同时提高agv的工作效率,进而提高系统的整体运行效率,降低加工总时间。

[0084]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和替换,这些改进和替换也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。