1.本发明属于污染物处理领域,尤其涉及一种用于不同铬污染介质的淋洗/湿法解毒方法。

背景技术:

2.采用传统的有钙焙烧工艺生产铬盐过程中,会产生大量铬渣,其中含有高浓度、可迁移性强的致癌物质六价铬。由于管控措施不到位,铬渣均为无序、无防渗堆存,几经填埋、覆盖,使得铬渣与堆存区域及周边土壤混合污染现象极为严重,加剧铬污染的迁移与扩散。通常铬污染地块内,地层岩性及土壤地质条件差异较大,包括杂填土、砂砾、粉质粘土、淤泥质土壤等污染介质。不同的污染介质的粒径分布、污染程度、治理的难易程度均不同,大大增加了铬污染地块治理的难度。

3.传统的铬污染地块的不同铬污染介质治理的局限性:1、针对不同的铬污染介质通常采取不同的工艺进行单独处理,未进行系统性的有机结合。

4.对于铬污染的杂填土、砂砾,通常含砂量较大,渗透性较好,可通过淋洗工艺降低杂填土、砂砾中六价铬的含量。而粉质粘土、淤泥质土壤的渗透性不强,淋洗剂不能与污染物充分混合,淋洗效果不佳也不经济。湿法解毒工艺是常用的铬渣无害化处理工艺,且通常要求物料粒径较小,以保证湿法解毒反应的充分性,因此,对粉质粘土、淤泥质土壤可采取湿法解毒工艺进行无害化处理。

5.传统的铬污染地块针对不同的铬污染介质进行单独处理,将淋洗系统、湿法解毒系统分开布置,导致设备占地面积大,投资及运行成本高,工程效率低。

6.2、传统的湿法解毒工艺不进行粒径分级,而是将所有的铬污染介质采取球磨工艺减小粒径。但球磨效率低,操作复杂,成本高,不利于工程实际应用。

技术实现要素:

7.为解决上述问题,本发明提供了一种用于不同铬污染介质的淋洗/湿法解毒方法。本发明采用同一套处理系统的有机结合,可分别进行铬污染的杂填土、砂砾的淋洗反应、铬污染的粉质粘土、淤泥质土壤的湿法解毒反应的转换,保证处理效果的同时,降低了投资运行成本。

8.为达到上述技术效果,本发明的技术方案是:一种用于不同铬污染介质的淋洗/湿法解毒方法,包括如下步骤:步骤一:将铬污染介质进行预处理,去除>50mm的大颗粒物料后输送至滚筒擦洗机,制成含铬料浆;所述包括第一类铬污染介质和第二类铬污染介质;第一类铬污染介质包括铬污染的杂填土、砂砾;第二类铬污染介质包括铬污染的粉质粘土、淤泥质土壤;步骤二:含铬料浆经过一级水力振动筛筛分,振动筛上的含铬料浆经过反击式破碎机将铬污染介质中混杂的铬渣破碎后,一级筛上物进入螺旋洗砂机清洗干净后,资源化

利用或者填埋,一级水力振动筛的筛下物均进入二级水力振动筛筛分;一级水力振动筛的筛下物包括铬渣及细颗粒物料;一级筛上物包括砂石杂物;步骤三:一级水力振动筛的筛下物进入二级水力振动筛筛分,二级筛上物进入一级淋洗反应罐进行淋洗反应,降低六价铬含量;步骤四:二级水力振动筛筛下物进入反应罐,反应罐为同一套,但是根据铬污染介质的不同,通过调整工艺参数分别进行淋洗、湿法解毒反应的转换;其中铬污染介质为第一类铬污染介质时进行二级淋洗反应,得到二级淋洗后物料;当铬污染介质为第二类铬污染介质时,进行湿法解毒反应,得到湿法解读后物料;步骤五、二级淋洗后物料或湿法解读后物料进入三级水力振动筛分,至筛上物六价铬含量达标;步骤六、三级水力振动筛的筛下物进入浓缩罐浓缩,浓缩罐内的上清液进入水处理系统处理达标后回用或外排,浓缩罐内的泥浆输入板框压滤机进行固液分离,其中滤液进入水处理系统处理达标后回用或外排,完成铬污染介质的处理。

9.进一步的改进,所述步骤一中的预处理,即对铬污染介质进行筛分、破碎预处理。

10.进一步的改进,所述步骤一中,当含铬料浆为第一类铬污染介质时,含铬料浆中的固液质量比含量为1:3~1:4;当含铬料浆为第二类铬污染介质时,含铬料浆中的固液质量比含量为1:1~1:2。

11.进一步的改进,所述步骤二中,一级水力振动筛筛分粒径为5mm,一级筛上物的粒径为5~50mm,一级筛下物粒径为≤5mm;所述反击式破碎机自带5mm筛分功能,将土壤中混杂的少量铬渣破碎至≤5mm。

12.进一步的改进,所述步骤三中,所述二级水力振动筛筛分粒径为2mm,筛上物粒径为2~5mm,筛下物粒径为≤2mm。

13.进一步的改进,所述步骤四中,反应罐共设计6组,各组罐体间可靠阀门相互连通或关闭;当含铬料浆为第一类铬污染介质时,反应罐为淋洗反应罐,淋洗时间为30min,淋洗固液质量比为1:6~1:8,淋洗剂为配置好的药剂,添加比例为0.1~0.5mol/l;当含铬料浆为第二类铬污染介质时,前四组反应罐相互连通作为酸化还原罐,后两组反应罐连通作为化学还原稳定化罐,酸化还原罐与化学还原稳定化罐之间通过泵输送物料;进行酸化还原反应时,所用的酸化还原药剂为配置好的药剂,投加量为含铬料浆质量的20%~80%,酸化还原反应的ph保持在5~6,反应时间为2~5h,固液质量比控制在1:3~1:4;将所述酸化还原结束后的浆料输送至两组化学还原稳定化罐中,进行化学还原及稳定化反应。所述化学还原稳定化药剂为配置好的药剂,投加质量百分数为1%~6%,反应时间为2~3h,固液质量比控制在1:3~1:4。

14.进一步的改进,所述酸化还原药剂包括浓硫酸、柠檬酸、柠檬酸钠和硫酸亚铁溶液;其中浓硫酸的质量百分数为25%,柠檬酸的质量百分数为10%,柠檬酸钠的质量百分数为15%,硫酸亚铁的质量百分数为50%;化学还原稳定化药剂包括还原成分和稳定化成分;还原成分为焦亚硫酸钠;稳定化成分为磷酸二氢钙、活性二氧化硅、氧化铝。还原稳定化药剂中还原成分与稳定化成分的质量比为1:3。稳定化成分中磷酸盐的质量百分数为45%、活性二

氧化硅的质量百分数为30%、氧化铝的质量百分数为25%。

15.进一步的改进,所述步骤六中,三级水力振动筛分粒径为0.25mm,筛上物粒径为0.25~2mm,筛下物粒径为≤0.25mm。

16.本发明的优点如下:现有技术相比,本发明的显著特点和效果如下:1、根据不同粒径的铬污染介质的污染程度及处理难度不同,粒径越小,污染越严重,越难处理;而粒径大的物料相对污染较轻,较易处理的规律,本发明采取粒径分级工艺,将不同粒径的污染介质筛分出来进行针对性的处理,有利于药剂的合理添加及反应的充分性的保障。

17.2、结合淋洗工艺与湿法解毒工艺的相似点,采用同一套系统的有机结合,可分别进行铬污染的杂填土、砂砾的淋洗反应、铬污染的粉质粘土、淤泥质土壤的湿法解毒反应的转换。首先,前期预处理、滚筒擦洗均为一套系统,目的在于去除>50mm的大颗粒物料后使物料均质化,可通过调整进料速度、滚筒擦洗机运行转速等调整系统处理能力;其次,淋洗及湿法解毒均共用同一套一级、二级水力振动筛分系统,将5~50mm、2~5mm的物料筛分出来分别进行处理;再对≤2mm的物料采用同一套反应罐体系,通过调整6组罐体间的连通与输送,投加不同的药剂,分别进行淋洗、湿法解毒处理;最后,采用同一套三级水力振动筛分、浓缩、脱水工艺,目的在于将淋洗、湿法解毒处理后的物料进行固液分离。这种适用于不同铬污染介质的淋洗/湿法解毒系统,具有如下显著特点和效果:能够节约处理车间用地,减少设备投资,保证处理效果的同时,降低工程成本。

18.湿法解毒工艺相对淋洗工艺反应周期更长,药剂量更大,且通常需在反应前将物料球磨至小粒径,本发明将粒径相对较小、含砂量少的铬污染的粉质粘土、淤泥质土壤中>2mm的颗粒筛分出来进行淋洗处理,≤2mm的物料才进入后续的湿法解毒,可以去掉球磨环节,同时减少后续湿法解毒工序的处理负荷,缩短处理工期,减小药剂添加量。

19.3、本方法实施后,铬污染的杂填土、砂砾中六价铬总量去除率可达到76.06%~90.22%;铬污染的粉质粘土、淤泥质土壤中六价铬总量可降低至《土壤环境质量 建设用地土壤污染风险管控标准》(gb36600

‑

2018)中第一类用地管制值(30mg/kg)以下,且浸出浓度可降至0.05mg/l以下,远远低于《铬渣污染治理环境保护技术规范(暂行)》(hj/t 301

‑

2007)的要求(0.5mg/l),也远低于《危险废物鉴别标准》(gb 5085. 3

‑

2007)的要求(5mg /l)。

附图说明

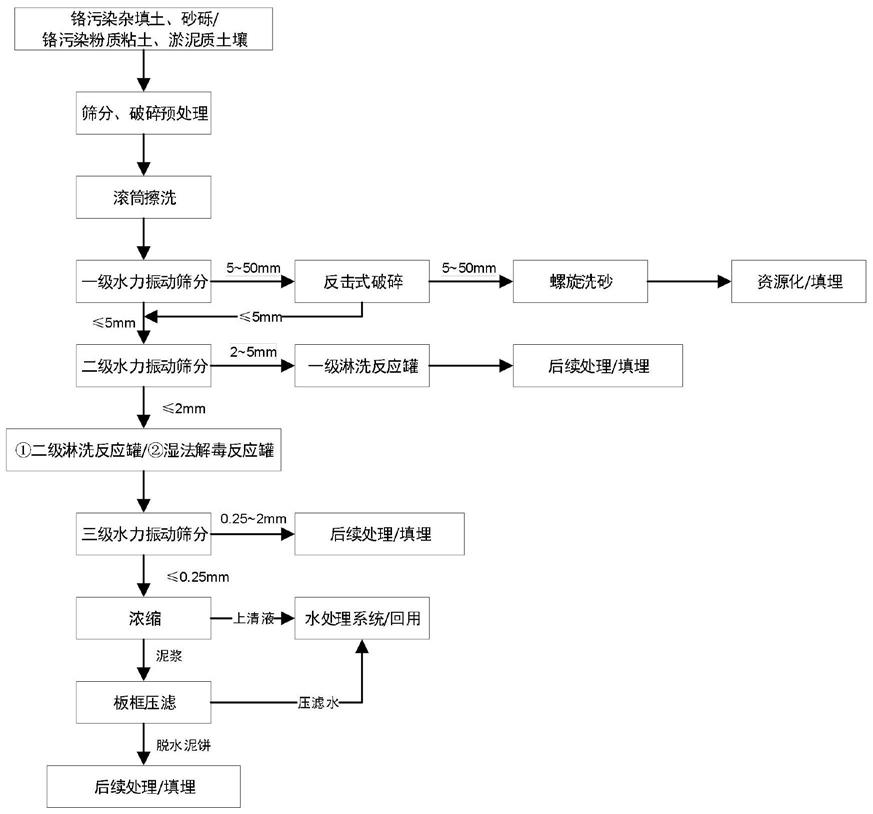

20.图1为本发明的流程示意图。

具体实施方式

21.以下通过具体实施方式并且结合附图对本发明的技术方案作具体说明。

22.下面将结合附图和具体实施例对本发明作进一步详细的说明。

23.一种适用于不同铬污染介质的淋洗/湿法解毒系统,如图1所示,包括如下步骤:步骤一:将铬污染介质铬污染的杂填土、砂砾、铬污染的粉质粘土、淤泥质土

壤分别进行预处理,去除>50mm的大颗粒物料后输送至滚筒擦洗机,制成含铬料浆。

24.所述滚筒擦洗机,针对铬污染的杂填土、砂砾,处理规模可达到100t/h,控制料浆固液质量比含量为1:3~1:4;针对铬污染的粉质粘土、淤泥质土壤,处理规模可达到35t/h,控制料浆固液质量比含量为1:1~1:2。

25.步骤二:料浆经过一级水力振动筛筛分,筛上物经过反击式破碎机将土壤中混杂的少量铬渣破碎后,筛上的砂石等进入螺旋洗砂机清洗干净后,资源化利用或者填埋,筛下的铬渣及细颗粒物料与一级水力振动筛的筛下物均进入二级水力振动筛筛分。

26.所述一级水力振动筛筛分粒径为5mm,筛上物粒径为5~50mm,筛下物粒径为≤5mm;所述反击式破碎机自带5mm筛分功能,将土壤中混杂的少量铬渣破碎至≤5mm;步骤三:二级水力振动筛筛分,筛上物进入一级淋洗反应罐进行淋洗反应,降低六价铬含量。

27.所述二级水力振动筛筛分粒径为2mm,筛上物粒径为2~5mm,筛下物粒径为≤2mm;所述一级淋洗反应罐,淋洗时间为30min,淋洗固液质量比为1:6~1:8,淋洗剂为配置好的药剂,添加比例为0.1~0.5mol/l。

28.步骤四:二级水力振动筛筛下物进入反应罐,反应罐为同一套,但是根据污染介质的不同,通过调整工艺参数分别进行淋洗、湿法解毒反应的转换。其中,铬污染的杂填土、砂砾进行二级淋洗反应,降低六价铬浓度;铬污染的粉质粘土、淤泥质土壤进行湿法解毒反应,使六价铬含量达标。

29.所述反应罐共设计6组,各组罐体间可靠阀门相互连通或关闭。其中,进行淋洗反应时,阀门打开各组罐体相互连通;进行湿法解毒反应时,前四组罐体(称作酸化还原罐)相互连通,后两组罐体(称作化学还原稳定化罐)相互连通,前四组和后两组罐体间封闭,但物料可通过泵输送。

30.所述二级淋洗反应是针对铬污染的杂填土、砂砾进行的,目的是降低六价铬浓度。淋洗时间为30min,淋洗固液质量比为1:6~1:8,淋洗剂为配置好的药剂,添加比例为0.1~0.5mol/l。

31.所述湿法解毒反应是针对铬污染的粉质粘土、淤泥质土壤进行的,目的是使六价铬含量达标。将步骤四所述二级水力振动筛筛下物(≤2mm)输送至四组酸化还原罐中,进行酸化还原反应。所述酸化还原药剂为配置好的药剂,投加量为含铬料浆质量的20%~80%,酸化还原ph保持在5~6,反应时间为2~5h,固液质量比控制在1:3~1:4。将所述酸化还原结束后的浆料输送至两组化学还原稳定化罐中,进行进一步化学还原及稳定化反应。所述化学还原稳定化药剂为配置好的药剂,投加质量百分数为1%~6%,反应时间为2~3h,固液质量比控制在1:3~1:4。

32.步骤五:步骤四的淋洗反应结束后,物料进入三级水力振动筛分,筛上物六价铬含量大幅度降低;步骤四的湿法解毒反应结束后,物料进入三级水力振动筛分,筛上物六价铬含量达标。

33.所述三级水力振动筛分粒径为0.25mm,筛上物粒径为0.25~2mm,筛下物粒径为≤0.25mm。

34.步骤六:三级水力振动筛的筛下物进入浓缩罐浓缩,上清液进入水处理系统处理

达标后回用或外排,泥浆输入板框压滤机进行固液分离,其中滤液进入水处理系统处理达标后回用或外排,铬污染的杂填土、砂砾的脱水泥饼中六价铬含量大幅度降低;铬污染的粉质粘土、淤泥质土壤的脱水泥饼中六价铬含量达标。

35.所述水处理系统处理能力可达240m3/h,含铬废水经处理后可直接回用,净化后淋洗水的回用率达到95%以上。

36.实施例1:湖南某铬盐厂原址的铬污染的杂填土。

37.步骤一:将铬污染的杂填土进行预处理,去除>50mm的大颗粒物料后输送至滚筒擦洗机,制成含铬料浆,处理规模为100t/h,控制料浆固液质量比含量为1:3。

38.步骤二:料浆经过一级水力振动筛筛分,筛上物(5~50mm)经过反击式破碎机将土壤中混杂的少量铬渣破碎至≤5mm,筛上的砂石(5~50mm)等进入螺旋洗砂机清洗干净后,资源化利用或者填埋,筛下的铬渣及细颗粒物料与一级水力振动筛的筛下物(≤5mm)均进入二级水力振动筛筛分。

39.步骤三:二级水力振动筛筛分,筛上物(2~5mm)进入一级淋洗反应罐进行淋洗反应,降低六价铬含量。淋洗时间为30min,淋洗固液质量比为1:6,淋洗剂为配置好的药剂,添加比例为0.2mol/l。

40.步骤四:二级水力振动筛筛下物(≤2mm)进入反应罐进行淋洗反应,6组罐体相互连通,淋洗时间为30min,淋洗固液质量比为1:6,淋洗剂为配置好的药剂,添加比例为0.2mol/l。

41.步骤五:步骤四的淋洗反应结束后,物料进入三级水力振动筛分,筛上物(0.25~2mm)六价铬含量大幅度降低。

42.步骤六:三级水力振动筛的筛下物(≤0.25mm)进入浓缩罐浓缩,上清液进入水处理系统处理达标后回用或外排,泥浆输入板框压滤机进行固液分离,其中滤液进入水处理系统处理达标后回用或外排,脱水泥饼中六价铬含量大幅度降低。

43.取淋洗反应前后的各个不同粒径的杂填土进行检测,结果如表1:表1 铬污染杂填土淋洗效果表粒径淋洗前六价铬总量(mg/kg)淋洗后六价铬总量(mg/kg)去除率5~50mm1262877.78%2~5mm365035790.22%0.25~2mm443068884.47%≤0.25mm5430130076.06%由以上数据可知,采用本发明淋洗后的铬污染杂填土中六价铬总量去除率达到76.06%~90.22%。后续可结合其他处理工艺,如还原稳定化等进一步处理达标后回填。其中,淋洗液为“专利号为2015109212927专利公开的淋洗液”实施例2:湖南某铬盐厂原址的铬污染的淤泥质土壤。

44.步骤一:将铬污染的淤泥质土壤进行预处理,去除>50mm的大颗粒物料后输送至滚筒擦洗机,制成含铬料浆。处理规模35t/h,控制料浆固液质量比含量为1:2。

45.步骤二:料浆经过一级水力振动筛筛分,筛上物(5~50mm)经过反击式破碎机将土

壤中混杂的少量铬渣破碎至≤5mm,筛上的砂石(5~50mm)等进入螺旋洗砂机清洗干净后,资源化利用或者填埋,筛下的铬渣及细颗粒物料与一级水力振动筛的筛下物(≤5mm)均进入二级水力振动筛筛分。

46.步骤三:二级水力振动筛筛分,筛上物(2~5mm)进入一级淋洗反应罐进行淋洗反应,降低六价铬含量。淋洗时间为30min,淋洗固液质量比为1:7,淋洗剂为配置好的药剂,添加比例为0.3mol/l。

47.步骤四:二级水力振动筛筛下物(≤2mm)进入反应罐进行湿法解毒反应,使六价铬含量达标。前四组罐体(称作酸化还原罐)相互连通,后两组罐体(称作化学还原稳定化罐)相互连通,前四组和后两组罐体间封闭,但物料可通过泵输送。将步骤四所述二级水力振动筛筛下物(≤2mm)输送至四组酸化还原罐中,进行酸化还原反应。所述酸化还原药剂为配置好的药剂,投加量为含铬料浆质量的60%,酸化还原ph保持在5~6,反应时间为3.5h,固液质量比控制在1:3。将所述酸化还原结束后的浆料输送至两组化学还原稳定化罐中,进行进一步化学还原及稳定化反应。所述化学还原稳定化药剂为配置好的药剂,投加质量百分数为3%,反应时间为2.5h,固液质量比控制在1:3。酸化还原药剂包括浓硫酸、柠檬酸、柠檬酸钠和硫酸亚铁溶液;其中浓硫酸的质量百分数为25%,柠檬酸的质量百分数为10%,柠檬酸钠的质量百分数为15%,硫酸亚铁的质量百分数为50%;化学还原稳定化药剂包括还原成分和稳定化成分;还原成分为焦亚硫酸钠;稳定化成分为磷酸二氢钙、活性二氧化硅、氧化铝。还原稳定化药剂中还原成分与稳定化成分的质量比为1:3。稳定化成分中磷酸盐的质量百分数为45%、活性二氧化硅的质量百分数为30%、氧化铝的质量百分数为25%。

48.步骤五:步骤四的湿法解毒反应结束后,物料进入三级水力振动筛分,筛上物(0.25~2mm)六价铬含量达标。

49.步骤六:三级水力振动筛的筛下物(≤0.25mm)进入浓缩罐浓缩,上清液进入水处理系统处理达标后回用或外排,泥浆输入板框压滤机进行固液分离,其中滤液进入水处理系统处理达标后回用或外排,脱水泥饼中六价铬含量达标。

50.取湿法解毒前后的各个不同粒径的淤泥质土壤进行检测,结果如表2:表2 淤泥质土壤湿法解毒效果表

粒径反应前六价铬总量(mg/kg)反应后六价铬总量(mg/kg)反应后六价铬浸出浓度(mg/l)5~50mm26253未检出2~5mm3300482未检出0.25~2mm478715.8未检出≤0.25mm871812.3未检出

由以上数据可知,采用本发明,将淋洗与湿法解毒系统有机结合,>2mm的物料经过淋洗后,六价铬总量去除率达到85.39%,≤2mm的物料在湿法解毒后六价铬总量达到12.3~15.8mg/kg,六价铬浸出浓度未检出。

51.虽然,上文中已经用一般性说明及具体实施方案对本发明作了详尽的描述,但在本发明基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。