1.本发明属于催化剂技术领域,具体涉及基于二氧化硅的非贵金属催化剂的浆料分散和涂敷方法。

背景技术:

2.柴油发动机热效率高,是削减co2排放量的有力手段之一,但是却存在排放煤烟等有害的颗粒物质(particulatematter,以下简称pm)的课题。其对策是在发动机尾气上设置柴油颗粒过滤器(dpf : diesel particulate filter,以下简称dpf),捕捉pm。dpf是闭塞一端的蜂窝式过滤器,当尾气通过dpf壁面大约20μm的开口时,pm被捕捉。由于pm会慢慢堆积,需要以600℃以上定期燃烧去除。燃烧时温度升高,因此会投入过剩的燃料,为了削减co2并改善燃油经济性,最好以更低的温度进行pm燃烧。

3.现在,在pm的低温燃烧上利用催化作用。在催化剂中添加贵金属,尤其是其中的铂(pt)、钯(pd)等铂族金属被广泛使用。在催化剂中,将在dpf基材上添加的dpf专门称作催化剂dpf(catalyzed diesel particulate filter),使用了铂族金属的催化剂dpf;由于铂族金属与其他金属相比,产量极低,价格昂贵,价格波动大。另一方面,由于其优越的氧化特性,是尾气净化催化剂上不可缺少的材料,pt、pd的50%以上被用在汽车尾气净化催化剂上。

4.鉴于这种状况,开发了完全不使用铂族金属,而且pm燃烧性能比铂族金属更好的催化剂,它是组合复合金属氧化物与碱金属硫酸盐的催化剂。具体来说,开发了组合铜(cu)、铯(cs)、钒(v)的催化剂(以下简称ccv催化剂)。添加上述ccv催化剂的催化剂dpf与添加铂族金属的催化剂dpf相比,实现了优越的pm燃烧性能。

技术实现要素:

5.本发明的目的是提供基于二氧化硅的非贵金属催化剂的浆料分散和涂敷方法。将ccv催化剂涂敷到dpf上时,使用将dpf浸渍在金属的硫酸盐溶液中制成的离子涂敷过程,该工艺需要反复进行冻结干燥、烧成,因此需要长的制造周期,而且冻结干燥也需要大规模的设备投资。为了解决这些问题,本发明着眼于适合在载体上添加颗粒物质的载体涂敷工艺,致力于在催化剂dpf制造过程中的应用开发。

6.本发明采用的技术方案是,基于二氧化硅的非贵金属催化剂的浆料分散和涂敷方法,步骤如下:步骤s1:在催化剂载体tio2上实施cu、cs、v的催化剂溶液的涂层;步骤s2:对实施涂敷后的催化剂载体进行烧成;步骤s3:在tio2载体上对ccv催化剂进行调制后粉碎以得到催化剂粒子,简称ccv/tio2催化剂;步骤s4:将ccv/tio2催化剂分散到分散媒质中以形成分散浆料,并对浆料进行分散处理;步骤s5:浸渍dpf基材,对浸渍后的dpf进行干燥,烧成处理,最终得到催化剂dpf,

并对其进行性能检测。

7.进一步地,步骤s1中的催化剂溶液由cu、cs、v、cs2so4等成分组成,溶液中不含铂族贵金属。

8.进一步地,步骤s2中,使用马弗炉对催化剂载体以2℃/min的升温速率升温至650

‑

700℃焙烧3

‑

4小时。

9.进一步地,步骤s3中,为了将浆料中的ccv/tio2催化剂粒子微粒化到与tio2载体的粒子直径接近的0.5~1μm,采取了以下的措施:使用在分散媒质中使硬质球与ccv/tio2催化剂粒子混合,摇动的粉碎方式。在具体做法上,为了进行ccv/tio2催化剂粒子的微粒化,使用了涂料分散机(red devil 5400,美国红魔鬼公司制造)。将分散媒质、被微粒化粒子、介质装进容器:摇动时间为2小时;固体成分浓度为10%;无分散剂;中值直径为2.0mm;使用的壶的容量为1000ml;中值量(相对于壶的容量)为 1/2。

10.进一步地,步骤s4中,针对稳定微粒分散状态的分散浆料的制作添加分散剂。考虑到催化剂的分散液稳定在ph4左右,而且这次的催化剂粒子以直径1μm左右分散,所以选择snowtex

‑

oxs,oxs是去除碱金属后的sio2纳米颗粒。sio2可以吸附在ccv/tio2催化剂粒子的表面,而且因为sio2之间的亲和性而结成的网络会起到立体阻碍作用,ccv/tio2催化剂粒子的凝聚被抑制,可得到稳定的分散状态。另外,sio2的纳米颗粒在700℃以上烧成后会熔融软化,因此也可以获得结合剂的效果。尤其是认为sio2的纳米颗粒与dpf基材表面的二氧化硅表面(si

‑

o

‑

si)的亲和性高,因此作为结合剂比其他纳米颗粒更合适。

11.进一步地,步骤s5中,烧成处理的温度是700℃。

12.本发明提供的催化剂载体涂敷涂敷方法获得了高于离子涂敷方法的pm燃烧性能,达成了目标值。在压力损失中,达成了超过目标的改善效果。认为将处于分散状态的微粒子添加在dpf上,与离子涂敷的情形一样,可在dpf基材上广泛添加催化剂粒子,而且与pm的接触概率更大,不堵塞dpf壁面的通道,可抑制压力损失的上升。

13.本发明使sio2吸附在ccv/tio2催化剂粒子表面上,提高了浆料的分散稳定性;本发明通过开发的浆料获得的催化剂dpf既保持了目标的pm燃烧性能,又使压力损失比以前的制法更低,可大幅简化催化剂dpf的制造过程。

附图说明

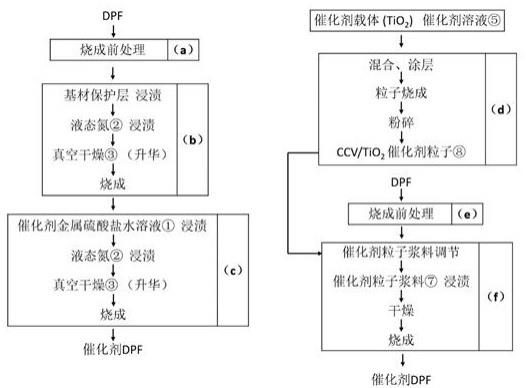

14.图1:左边是传统的离子涂敷过程;右边是本发明的载体涂敷过程。

15.图2:步骤s4中使用ta

‑

300粒度分布计的分散性测量的流程图。

16.图3:步骤s4中对催化剂粒子分散性测量后的颗粒大小分布结果。

17.图4:两种浆料浸渍制备的催化剂dpf表面的电子显微镜图像:(a)为sd031

‑

02及(b)为sd031

‑

03。

18.图5:浆料干燥后的粉末粒子的场发射扫描电子显微镜图像:(a) 为s03干粉末 ;(b) 为s03 700℃煅烧粉末。

19.图6:离子涂敷和载体涂敷过程中的各工艺时长。

20.图7:催化剂dpf测试的目标值与性能测试的结果。

21.图8:不同方式制得的催化剂浆料以及不同浆料浸渍后得到的催化剂dpf。

具体实施方式

22.下面结合附图和实施例对本发明的技术方案作进一步说明。

23.本发明采用的技术方案是,基于二氧化硅的非贵金属催化剂的浆料分散和涂敷方法,步骤如下:步骤s1:在催化剂载体tio2上实施cu、cs、v的催化剂溶液的涂层;步骤s2:对实施涂敷后的催化剂载体进行烧成;步骤s3:在tio2载体上对ccv催化剂进行调制后粉碎以得到催化剂粒子,简称ccv/tio2催化剂;步骤s4:将ccv/tio2催化剂分散到分散媒质中以形成分散浆料,并对浆料进行分散处理;步骤s5:浸渍dpf基材,对浸渍后的dpf进行干燥,烧成处理,最终得到催化剂dpf,并对其进行性能检测。

24.如图1所示,本发明不需要真空干燥装置等大规模的设备,而且可预先调制催化剂粒子,容易确认催化性能等。

25.如图2所示,将样品投入分散媒质中后,在装置内进行测量的前处理,使超声波作用在分散媒质上,打散凝聚的粒子。将激光照射在打散的粒子上,测量透过光和粒子的影子,求出存在比例。为此,取消测量前处理,可求出凝聚的粒子的直径。也就是说,如果因为“测量前处理”的有无,测得的粒度分布差别大,就可判定是粒子发生了凝聚的浆料;如果差别小,就可判定是粒子分散稳定的浆料。

26.粒度分布测量结果见图3所示。可见两种浆料中,ccv/tio2催化剂粒子均获得1μm以下的粒子,但是在没有sio2纳米颗粒或者搅拌叶片搅拌混合的浆料中,如果不进行前处理就测量,测得的粒子为2~3μm,粒子发生了凝聚。与之相对,混合sio2纳米颗粒,一边用均质器分散一边混合的,即使没有前处理也测得1μm以下的粒子直径。这是因为相对于搅拌叶片,均质器具有更强的剪断力,在微粒化处理后,一度凝聚的粒子被具有强的剪断力的均质器打散,sio2瞬间吸附在ccv/tio2粒子表面,因为sio2的亲和性结成的网络起到立体阻碍作用,粒子相互排斥,从而维持了分散。

27.使用电子显微镜查看sd031

‑

02及sd031

‑

03两种浆料浸渍制备的催化剂dpf表面,电子显微镜图像如图5所示。如果是在凝聚的浆料s02中浸渍的dpf(sd031

‑

02),呈现为在dpf基材上凝聚后凝固的状态;如果是在分散稳定的浆料s03中浸渍的dpf(sd031

‑

03),呈现为ccv/tio2粒子细微分散在dpf基材上的状态。通过提高分散性,在dpf表面上同样能防止凝聚,表现为以微粒子状态附着在dpf的基材表面上。

28.优选地,步骤s1中的催化剂溶液由cu、cs、v、cs2so4等成分组成,溶液中不含铂族贵金属。

29.优选地,步骤s2中,使用马弗炉对催化剂载体以2℃/min的升温速率升温至650

‑

700℃焙烧3

‑

4小时。

30.优选地,步骤s3中,为了将浆料中的ccv/tio2催化剂粒子微粒化到与tio2载体的粒子直径接近的0.5~1μm,采取了以下的措施:使用在分散媒质中使硬质球与ccv/tio2催化剂粒子混合,摇动的粉碎方式。在具体做法上,为了进行ccv/tio2催化剂粒子的微粒化,使用了涂料分散机(red devil 5400,美国红魔鬼公司制造)。将分散媒质、被微粒化粒子、介

质装进容器:摇动时间为2小时;固体成分浓度为10%;无分散剂;中值直径为2.0mm;使用的壶的容量为1000ml;中值量(相对于壶的容量)为 1/2。

31.优选地,步骤s4中,针对稳定微粒分散状态的分散浆料的制作添加分散剂。考虑到催化剂的分散液稳定在ph4左右,而且这次的催化剂粒子以直径1μm左右分散,所以选择snowtex

‑

oxs,oxs是去除碱金属后的sio2纳米颗粒。sio2可以吸附在ccv/tio2催化剂粒子的表面,而且因为sio2之间的亲和性而结成的网络会起到立体阻碍作用,ccv/tio2催化剂粒子的凝聚被抑制,可得到稳定的分散状态。另外,sio2的纳米颗粒在700℃以上烧成后会熔融软化,因此也可以获得结合剂的效果。尤其是认为sio2的纳米颗粒与dpf基材表面的二氧化硅表面(si

‑

o

‑

si)的亲和性高,因此作为结合剂比其他纳米颗粒更合适。

32.优选地,步骤s5中,烧成处理的温度是700℃。

33.对催化剂进行性能测试,针对sio2吸附在ccv/tio2粒子表面上,其立体阻碍起到反作用,分散得以维持的假设,通过场发射扫描电子显微镜(fe

‑

sem)观察了干燥浆料后的粉末粒子。其结果见图5所示。结果发现在ccv/tio2催化剂粒子表面上存在几nm的sio2粒子。如果进而以700℃烧成,如图5所示表面上sio2粒子消失,表现出熔融软化后进一步粘接的状态。

34.如图6所示,本发明在每个环节都大幅度的缩减了制备周期,以平均每个的制造时间对比,预计可将制造周期缩短为传统制造周期的1/5。

35.如图7所示,载体涂层工艺上确立实现ccv/tio2催化剂的微粒化与微粒化分散状态的浆料制作技术,实现了比以前的离子涂层过程同等或更高的pm燃烧性能及低压力损失。

36.粒子直径对浓度的影响小,摇动时间、介质直径、容器的大小、介质量的影响大。另外,如果摇动时间增加粒子直径减小,粘度上升难以与介质分离,回收率或者材料利用率变差。此外,作为分散剂而添加的粘土类层状化合物有粘度太大的缺点,于是放弃使用粘土类层状化合物。依据以上结果,容量小的壶难以与介质分离,回收利用率变差,所以使用容量1000ml的容器。

37.如图8所示,使用常用的搅拌混合以及均质器的搅拌混合。分别制作浆料,并对 ccv/tio2催化剂粒子的分散性进行了评价。由结果可知,未添加sio2纳米颗粒的催化剂浆料s01的分散效果不能达到预期效果;掺杂了10% sio2纳米颗粒并使用搅拌叶片以300rpm转速搅拌后的浆料s02分散结果仍然不能达到要求;掺杂了10% sio2纳米颗粒并使用均质器以1000rpm转速搅拌后的浆料s03分散结果符合预期效果,可以满足要求。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。