1.本实用新型涉及缆线加工技术领域,尤其涉及一种全自动剥头机。

背景技术:

2.铠装电缆、铠装加热电缆、铠装热电偶等生产加工过程中需要将两端的金属护套剥开一段,露出内部芯线,再进行下一工序加工,现有生产厂家都为人工使用台虎钳固定产品,用割刀,斜口钳等绕着产品一圈圈剥开,效率低下,劳动强度大,长时间作业,手部容易挫伤且产品质量不稳定。

3.现有技术尚且没有较好的自动化电缆剥头装置,特别是产品不适宜自转,不能破坏内部结构,对产品端面变形有加工要求的自动化装置。

4.此设备特别适用于产品长度较长,产品不能自转的剥头加工处理。

技术实现要素:

5.本实用新型的目的在于提供一种全自动剥头机,以解决上述技术问题。

6.本实用新型为解决上述技术问题,采用以下技术方案来实现:

7.一种全自动剥头机,包括设备机架、主轴总成以及矫直轮组,所述主轴总成通过主轴座固定于设备机架的顶部,所述矫直轮组设置于主轴总成的前侧;

8.所述主轴总成包括活塞缸体,所述活塞缸体通过主轴座与设备机架相固定,所述活塞缸体前端设置有端盖,并且活塞缸体的内部设置有活塞杆,所述活塞杆的前端贯穿端盖前延伸至其前侧,所述活塞杆前端的表面设置有止动环,所述活塞杆后端的表面固定有筒夹,并且筒夹的外侧设置有筒夹座,所述筒夹座固定于活塞缸体的内壁,所述活塞缸体后端的表面设置有飞轮总成,所述飞轮总成包括同步轮和飞轮,所述飞轮通过轴承安装于活塞缸体的表面,所述飞轮的侧面固定有刀杆,并且刀杆的一端设置有刀具。

9.优选的:所述活塞杆为空心圆柱状,并且述活塞杆的内壁设置有尼龙套。

10.优选的:所述筒夹座上连通有气嘴b,所活塞缸体的前侧和后侧分别连通有气嘴a和气嘴c。

11.优选的:所述同步轮通过传动带传动连接有主电机,所述刀杆共设置有三个且其呈环形均匀分布。

12.优选的:所述飞轮总成的外侧设置有防护罩,并且防护罩的底部与设备机架相固定。

13.优选的:所述设备机架的侧面设置有压力表、调压阀、气管插头、电源插头。

14.本实用新型的有益效果是:

15.1、本实用新型通过产品与飞轮总成及刀具为同轴设计,所以更换不同直径产品时,同轴度能得到很好的保证,方便刀具的调整,减少调试时间,保证加工精度,提高生产效率。

16.2、本实用新型的止动环通过螺栓安装于活塞杆74前端的表面,并且止动环的安装

位置可以进行调节,从而用于调节产品最大加工长度,调节精度较高,调节操作较为简单。

17.3、本实用新型通过在主轴总成的前侧设置有矫直轮组,在对缆线进行剥头时,可以缆线进行预处理,避免缆线玩弯曲对后续操作造成影响。

附图说明

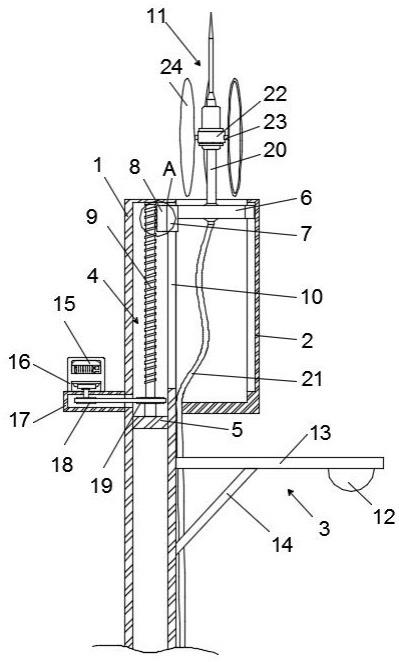

18.图1为本实用新型的结构示意图;

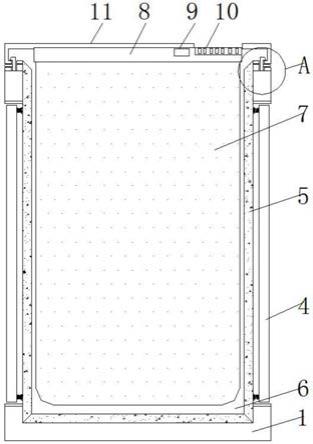

19.图2为本实用新型的侧视图;

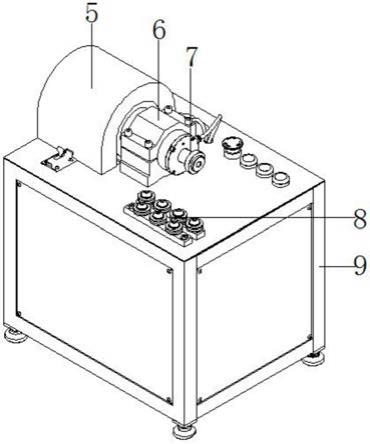

20.图3为本实用新型主轴总成的结构图;

21.图4为本实用新型主轴总成的俯剖图;

22.图5为本实用新型主轴总成的侧视图;

23.图6为本实用新型飞轮总成的侧视图。

24.附图标记:1、压力表;2、调压阀;3、气管插头;4、电源插头;5、防护罩;6、主轴座;7、主轴总成;71、尼龙套;72、止动环;73、端盖;74、活塞杆;75、活塞缸体;76、筒夹座;77、飞轮总成;78、刀杆;79、筒夹;710、气嘴a;711、气嘴b;712、气嘴c;8、矫直轮组;9、设备机架。

具体实施方式

25.为了使本实用新型实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施例和附图,进一步阐述本实用新型,但下述实施例仅仅为本实用新型的优选实施例,并非全部。基于实施方式中的实施例,本领域技术人员在没有做出创造性劳动的前提下所获得其它实施例,都属于本实用新型的保护范围。

26.下面结合附图描述本实用新型的具体实施例。

27.实施例1

28.如图1

‑

6所示,一种全自动剥头机,具体使用时,将被加工的产品插入矫直轮组8做矫直处理,将矫直处理后的产品一端插入主轴总成7入口孔内,直到产品碰到刀杆78和刀具,然后通过气嘴b 711充气,与之对应的活塞腔内压力增加,推动筒夹座76顶出,使筒夹79收紧夹住产品,再启动主电机,通过传动机构带动飞轮总成77及安装其上的刀具围绕活塞缸体75旋转运动,然后通过气嘴a 710充气,与之对应的腔内压力增加,推动尼龙套71、止动环72、活塞杆74、筒夹座76、筒夹79夹住产品并往刀具方向进料,产品随之被刀杆 78上的刀具旋转切割剥离,当止动环72到达位移极限时,表明产品加工完成,切换气嘴a 710与气嘴c 712气阀,气嘴c 712充气,与之对应的腔内压力增加,使尼龙套71、止动环72、活塞杆74、筒夹座76、筒夹79退回原点,最后气嘴b 711放气,筒夹79松开,产品加工完成。止动环72通过螺栓安装于活塞杆74前端的表面,并且止动环72的安装位置可以进行调节,从而用于调节产品最大加工长度。并且因产品与飞轮总成77及刀具为同轴设计,所以更换不同直径产品时,同轴度能得到很好的保证,方便刀具的调整,减少调试时间,保证加工精度,提高生产效率。

29.实施列2

30.如图1

‑

6所示:在其它部分均与实施例1相同的情况下,本实施例与实施例1的区别在于:进料方式包含但不限于上述进料方式,也可采用电机和丝杆推进的方式代替活塞缸体75和活塞杆74,同样可以实现进料,通过套筒和空心丝杆代替塞缸体75和活塞杆74,并在

丝杆前端的表面套设传动轮,通过同步电机带动空心丝杆转动,从而带动丝杆和产品移动,实现进料。

31.实施列3

32.如图1

‑

6所示:在其它部分均与实施例2相同的情况下,本实施例与实施例2的区别在于:调节产品最大加工长度的方式包含但不限于上述止动方式,也可通过在通过在飞轮77的表面安装横向的伸缩杆,再在伸缩杆的末端固定挡板,且挡板的中心与活塞杆的中心在同一轴线上,通过调节伸缩杆的长度,从而调节挡板与刀具之间的距离,从而实现调节产品最大加工长度的目的。

33.以上显示和描述了本实用新型的基本原理、主要特征和本实用新型的优点。本行业的技术人员应该了解,本实用新型不受上述实施例的限制,上述实施例和说明书中描述的仅为本实用新型的优选例,并不用来限制本实用新型,在不脱离本实用新型精神和范围的前提下,本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的本实用新型范围内。本实用新型要求保护范围由所附的权利要求书及其等效物界定。

技术特征:

1.一种全自动剥头机,包括设备机架(9)、主轴总成(7)以及矫直轮组(8),其特征在于:所述主轴总成(7)通过主轴座(6)固定于设备机架(9)的顶部,所述矫直轮组(8)设置于主轴总成(7)的前侧;所述主轴总成(7)包括活塞缸体(75),所述活塞缸体(75)通过主轴座(6)与设备机架(9)相固定,所述活塞缸体(75)前端设置有端盖(73),并且活塞缸体(75)的内部设置有活塞杆(74),所述活塞杆(74)的前端贯穿端盖(73)前延伸至其前侧,所述活塞杆(74)前端的表面设置有止动环(72),所述活塞杆(74)后端的表面固定有筒夹(79),并且筒夹(79)的外侧设置有筒夹座(76),所述筒夹座(76)固定于活塞缸体(75)的内壁,所述活塞缸体(75)后端的表面设置有飞轮总成(77),所述飞轮总成包括同步轮和飞轮,所述飞轮通过轴承安装于活塞缸体(75)的表面,所述飞轮的侧面固定有刀杆(78),并且刀杆(78)的一端设置有刀具。2.根据权利要求1所述的一种全自动剥头机,其特征在于:所述活塞杆(74)为空心圆柱状,并且述活塞杆(74)的内壁设置有尼龙套(71)。3.根据权利要求1所述的一种全自动剥头机,其特征在于:所述筒夹座(76)上连通有气嘴b(711),所活塞缸体(75)的前侧和后侧分别连通有气嘴a(710)和气嘴c(12)。4.根据权利要求1所述的一种全自动剥头机,其特征在于:所述同步轮通过传动带传动连接有主电机,所述刀杆(78)共设置有三个且其呈环形均匀分布。5.根据权利要求1所述的一种全自动剥头机,其特征在于:所述飞轮总成(77)的外侧设置有防护罩(5),并且防护罩(5)的底部与设备机架(9)相固定。6.根据权利要求1所述的一种全自动剥头机,其特征在于:所述设备机架(9)的侧面设置有压力表(1)、调压阀(2)、气管插头(3)、电源插头(4)。

技术总结

本实用新型公开一种全自动剥头机,包括设备机架、主轴总成以及矫直轮组,所述主轴总成通过主轴座固定于设备机架的顶部,所述矫直轮组设置于主轴总成的前侧,所述主轴总成包括活塞缸体,所述活塞缸体通过主轴座与设备机架相固定,所述活塞缸体前端设置有端盖,并且活塞缸体的内部设置有活塞杆,所述活塞杆的前端贯穿端盖前延伸至其前侧,所述活塞杆前端的表面设置有止动环,所述活塞杆后端的表面固定有筒夹,并且筒夹的外侧设置有筒夹座。本实用新型可以实现对铠装电缆、铠装加热电缆、铠装热电偶及有类似结构的产品铠装护套的自动剥离,提高工作效率以及产品质量,降低人员劳动强度。降低人员劳动强度。降低人员劳动强度。

技术研发人员:蒋子龙

受保护的技术使用者:蒋子龙

技术研发日:2021.05.19

技术公布日:2021/11/30

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。