1.本实用新型涉及钻头切削部件的技术领域,更具体地说是涉及聚晶金刚石硬质合金复合片的技术领域。

背景技术:

2.金刚石是自然界中已知最硬的物质,具有极高的耐磨性、抗压强度,聚晶金刚石被广泛应用于非铁金属的切削加工、木材加工、石油天然气钻探、矿山开采、工程施工等采掘领域。硬质合金具有较高的硬度和极好的抗冲击韧性,将金刚石粉末和硬质合金片组装在一起,在高温高压条件下烧结成金刚石硬质合金复合片,使其同时具有金刚石的高耐磨性和硬质合金的高韧性,目前广泛应用在石油天然气钻探、矿山开采、工程施工等采掘领域。但金刚石和硬质合金材料性能差异过大,如弹性模量、热膨胀系数、烧结温度严重不匹配,使得两种材料复合烧结的热应力过大,整体抗冲击性及耐热性表现并不理想。

技术实现要素:

3.本实用新型提出一种聚晶金刚石立方氮化硼硬质合金复合片,解决了现有技术中金刚石和硬质合金材料性能差异过大而导致的整体抗冲击性及耐热性表现不理想的问题。

4.本实用新型的技术方案是这样实现的:

5.一种聚晶金刚石立方氮化硼硬质合金复合片,包括第一硬质合金基体、第一金刚石层和立方氮化硼过渡层,在所述第一硬质合金基体的一端部设置有第一锥台,在第一锥台上设置有凸台,在第一金刚石层的一端部设置有第二锥台,在立方氮化硼过渡层上开设有中心孔,立方氮化硼过渡层的两端面分别设置呈第一环形内凹面和第二环形内凹面,第一硬质合金基体通过第一锥台的侧面与立方氮化硼过渡层的第一环形内凹面固定连接,第一金刚石层通过第二锥台的侧面与立方氮化硼过渡层的第二环形内凹面固定连接,凸台通过其外周面与立方氮化硼过渡层中心孔的内周面固定连接,并通过其端面与第二锥台的端面固定连接。

6.进一步地,所述第一金刚石层为聚晶金刚石层。

7.进一步地,所述第一硬质合金基体为钨钴硬质合金材质。

8.进一步地,在所述第一硬质合金基体另一端部的边沿设有第一倒角。

9.进一步地,在所述第一金刚石层另一端部的边沿设有第二倒角。

10.本实用新型采用上述技术解决方案所能达到的有益效果是:由于传统金刚石复合片的硬质合金基体膨胀系数约为金刚石层2倍,烧结完后的冷却过程中会导致金刚石层靠近结合界面边缘位置受到显著的拉应力,而边缘部分的拉应力是引起金刚石层脱层、剥落或崩片等失效的主要原因之一。本实用新型的聚晶金刚石立方氮化硼硬质合金复合片通过在第一硬质合金基体和第一金刚石层之间添加一层立方氮化硼过渡层,立方氮化硼过渡层的弹性模量和热膨胀系数介于第一硬质合金基体和第一金刚石层之间,因此可很好地缓解第一硬质合金基体与第一金刚石层的弹性模量和热膨胀系数差异过大的弊端,并且立方氮

化硼过渡层与第一硬质合金基体和第一金刚石层的烧结温度也更为匹配,从而降低了第一硬质合金基体与第一金刚石层复合烧结的热应力,使第一硬质合金基体与第一金刚石层之间的应力渐次降低,进而显著提高了复合片整体的抗冲击韧性和耐热性。

11.同时,在由于在立方氮化硼过渡层上开设有中心孔,中心孔的开设为第一硬质合金基体和第一金刚石层烧结产生的膨胀提供了一定余量空间,有效改善了烧结过程中立方氮化硼过渡层、第一金刚石层和第一硬质合金基体间的应力分布,进而降低烧结完成后卸压冷却过程中产生的热残余应力,减小第一金刚石层与第一硬质合金基体之间的性能差异,有效改善烧结效果,避免在使用过程中第一金刚石层容易崩边甚至剥落而导致的失效情况发生,抗冲击性能得到明显提高。

12.此外,将第一硬质合金基体通过第一锥台与立方氮化硼过渡层的第一环形内凹面固定连接,将第一金刚石层通过第二锥台与立方氮化硼过渡层的第二环形内凹面固定连接,从而不仅在一定程度上增大了第一硬质合金基体与立方氮化硼过渡层、第一金刚石层与立方氮化硼过渡层的接触面积,而且改善了结合面处的应力分布,进而使抗冲击性能得到进一步提升。

附图说明

13.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

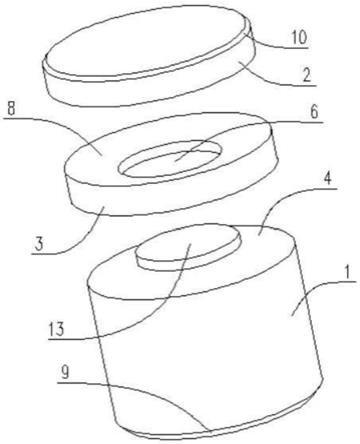

14.图1为本实用新型的立体图;

15.图2为本实用新型的剖视图;

16.图3为本实用新型的分解图;

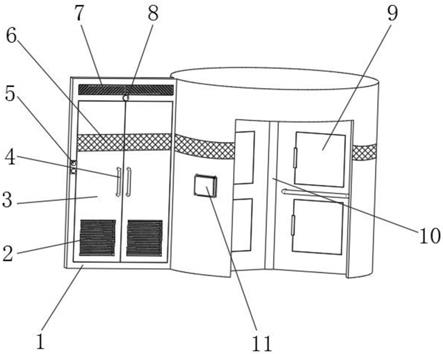

17.图4为对照例的金刚石复合片的示意图。

18.附图中,各标号所对应的部件如下:

[0019]1‑

第一硬质合金基体,2

‑

第一金刚石层,3

‑

立方氮化硼过渡层,4

‑

第一锥台,5

‑

第二锥台,6

‑

中心孔,7

‑

第一环形内凹面,8

‑

第二环形内凹面,9

‑

第一倒角,10

‑

第二倒角,11

‑

第二金刚石层,12

‑

第二硬质合金基体,13

‑

凸台。

具体实施方式

[0020]

下面将结合本实用新型实施例对本实用新型的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本实用新型一部分实施例,而非全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

[0021]

参照图1至图3,一种聚晶金刚石立方氮化硼硬质合金复合片,一种聚晶金刚石立方氮化硼硬质合金复合片,包括第一硬质合金基体1、第一金刚石层2和立方氮化硼过渡层3,在所述第一硬质合金基体1的一端部设置有第一锥台4,在第一锥台4上设置有凸台13,在第一金刚石层2的一端部设置有第二锥台5,在立方氮化硼过渡层3上开设有中心孔6,立方氮化硼过渡层3的两端面分别设置呈第一环形内凹面7和第二环形内凹面8,第一硬质合金

基体1通过第一锥台4的侧面与立方氮化硼过渡层3的第一环形内凹面7固定连接,第一金刚石层2通过第二锥台5的侧面与立方氮化硼过渡层3的第二环形内凹面8固定连接,凸台13通过其外周面与立方氮化硼过渡层3中心孔6的内周面固定连接,并通过其端面与第二锥台5的端面固定连接。所述第一金刚石层2为聚晶金刚石层,所述第一硬质合金基体1为钨钴硬质合金材质,在所述第一硬质合金基体1另一端部的边沿设有第一倒角9,在所述第一金刚石层2另一端部的边沿设有第二倒角10。

[0022]

实施例1:所述第一金刚石层2由以下重量比例的原料组成:金刚石粉96%、钴粉4%;所述立方氮化硼过渡层3由以下重量比例的原料组成:金刚石粉60%、立方氮化硼粉25%、氮化钛10%、铝5%;所述第一硬质合金基体1由以下重量比例的原料组成:碳化钨87%、钴13%。所述第一硬质合金基体1的外周壁厚度为10.7mm;所述第一金刚石层2的外周壁厚度为1.5mm;所述立方氮化硼过渡层3外周壁的厚度为1mm,内周壁的厚度为0.5mm,中心孔6的直径为7.2mm;复合片整体直径为15.88mm。

[0023]

对照例:参照图4,对照例的金刚石复合片由第二金刚石层11和第二硬质合金基体12构成,所述第二金刚石层11与第二硬质合金基体12固定连接,第二金刚石层11由以下重量比例的原料组成:金刚石粉96%、钴粉4%;第二硬质合金基体12由以下重量比例的原料组成:碳化钨87%、钴13%。所述第二硬质合金基体12的外周壁厚度为10.7mm;所述第二金刚石层11的外周壁厚度为2.5mm;复合片整体直径为15.88mm。

[0024]

性能检测:对实施例1得到的聚晶金刚石立方氮化硼硬质合金复合片以及对照例的金刚石复合片进行耐磨性、耐冲击性能和耐热性测试。测试时,将复合片装夹在立式六角车床上切削花岗岩进行耐磨性测试,采用落锤式抗冲击试验仪进行耐冲击性能测试,在管式炉中循环加热到750℃进行加热冷却循环耐热性测试。测试结果参见表1。

[0025]

实施例1得到的聚晶金刚石立方氮化硼硬质合金复合片和对照例的金刚石复合片的性能对比表

[0026] 耐磨性/km抗冲击性/焦耳耐热性/次对照例9.6406实施例110.4709

[0027]

表1

[0028]

由表1可知,本实用新型的聚晶金刚石立方氮化硼硬质合金复合片相比于传统的金刚石复合片具有抗冲击性好、耐热性高的优点,适用于更为复杂恶劣的钻探应用。

[0029]

以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。