1.本实用新型涉及铝硅复合材料电子封装装置领域,尤其涉及的是一种铝硅复合材料电子封装外壳镀覆装置。

背景技术:

2.随着电子器件向高集成化、轻质、高导热、高可靠性方向发展,器件对封装外壳提出了更高的要求,包括可组装、减重、导热、电磁屏蔽、抗辐照等层面。

3.铝基复合材料(铝硅、铝碳化硅等)具有导热率高、热膨胀系数可调、机械强度适中等特点,已经逐渐应用于高端电子封装外壳领域,如微波电子封装、空间电子元器件封装、高性能民用电子封装等领域,为高密度、高功率电路提供质轻、高可靠的封装外壳设计方案。

4.铝基复合材料为多微孔隙复合材料,其表面需通过科学的镀覆方法才能形成致密的镀镍镀金层,从而满足封装外壳的可焊性、气密性、抗腐蚀等多种功能。铝基复合材料是一种“假合金”,虽然采用热等静压工艺大幅度可提高材料的致密度,但基材本身仍然存在微孔隙,使得镀层可靠性变差。只能通过提升镀层致密性才能有效弥补基材缺陷,满足集成电路封装的使用要求。

5.在电子元器件封装领域,铝硅复合材料外壳是封装芯片的外部保护层,并起到支撑、电连接、热传导等作用,是电子元器件的重要组成部分。

6.为了有效避免外壳镀层的漏镀、起泡起皮、锈蚀,通常情况下,铝硅外壳通过镀覆一层致密化学镍、电镀镍、电镀金复合镀层,以满足镀层结合力、密封性与可焊性需求。

7.在镀覆过程中需要将电镀的壳体悬挂在挂架上,通过挂架实现将电镀的壳体料悬空并放入到镀液槽内利用镀液槽内的电镀液进行电镀。

8.然而,由于壳体的种类较多,尺寸大小往往不同,现有技术公开的挂架,多为固定式挂架,在加工不同的壳体时,需要拆卸更换不同的挂架,而挂架的体积以及重量往往较多,因此,较为繁琐。

9.造成上述技术缺陷的实质原因在于:现有技术公开的电镀挂架无法根据生产需要灵活调节空间位置,便于将不同尺寸大小的壳体进行悬挂加工。

技术实现要素:

10.本实用新型所要解决的技术问题在于提供了一种铝硅复合材料电子封装外壳镀覆装置。

11.本实用新型是通过以下技术方案解决上述技术问题的:

12.一种铝硅复合材料电子封装外壳镀覆装置,包括镀覆挂架组件;

13.所述镀覆挂架组件包括若干个上下间隔设置的水平挂架部件;

14.所述水平挂架部件均包括两个左右间隔设置的长螺杆,所述长螺杆的端部之间固定连接有横向杆;

15.所述镀覆挂架组件还包括垂直贯穿横向杆的垂直螺杆;

16.所述垂直螺杆上螺纹连接有若干个调节螺母,所述调节螺母挤压定位在所述横向杆的顶部以及底部;

17.所述长螺杆之间滑动连接有若干个挂架板,所述挂架板包括左右对称设置的u形部,所述u形部之间一体成型有矩形部,所述u形部的前后侧壁上均固定连接有若干个挂料钩;

18.所述长螺杆上螺纹连接有若干个定位螺母,所述定位螺母挤压定位在矩形部的前后两侧。

19.优选地,所述u形部的开口朝外设置。

20.优选地,所述矩形部上均开设有两个滑动连接所述长螺杆的贯穿通孔。

21.优选地,所述横向杆的中心部位开设有滑动连接所述垂直螺杆的垂直贯穿通孔。

22.优选地,所述垂直螺杆的顶部之间装配连接有悬吊杆,所述悬吊杆的顶部固定连接有起吊杆,所述起吊杆的顶部固定连接有吊环体。

23.优选地,所述悬吊杆的前后两端均具有盘形端,所述盘形端上开设有通孔,所述垂直螺杆贯穿所述通孔,所述垂直螺杆的上螺纹连接有安装定位螺母;

24.所述安装定位螺母隔挡在盘形端的顶部。

25.优选地,所述安装定位螺母的底部具有环形隔挡凸缘。

26.优选地,所述挂料钩焊接在挂架板上。

27.本实用新型相比现有技术具有以下优点:

28.本实用新型公开一种铝硅复合材料电子封装外壳镀覆装置,通过设计镀覆挂架组件;镀覆挂架组件包括若干个上下间隔设置的水平挂架部件;水平挂架部件均包括两个左右间隔设置的长螺杆,所述长螺杆的端部之间固定连接有横向杆;镀覆挂架组件还包括垂直贯穿横向杆的垂直螺杆;垂直螺杆上螺纹连接有若干个调节螺母,所述调节螺母挤压定位在所述横向杆的顶部以及底部;长螺杆之间滑动连接有若干个挂架板,所述挂架板包括左右对称设置的u形部,u形部之间一体成型有矩形部,所述u形部的前后侧壁上均固定连接有若干个挂料钩;长螺杆上螺纹连接有若干个定位螺母,所述定位螺母挤压定位在矩形部的前后两侧。实现灵活加工电镀的封装外壳。

29.采用上述方式实现将封装壳体悬挂在挂料钩上,且由于挂架板之间那段前后间距以及上下间距均能够通过上述方式调节,因此,能够灵活的根据需要加工的壳体尺寸大小进行间距调节,提高加工的灵活性。

附图说明

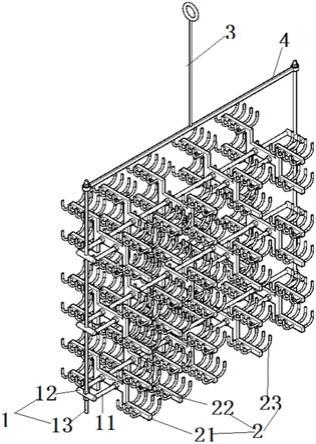

30.图1是本实用新型实施例的整体结构示意图;

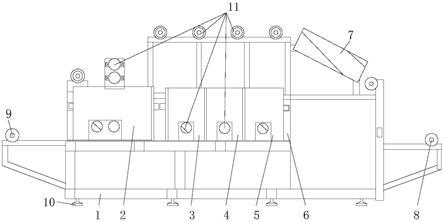

31.图2是本实用新型实施例中水平挂架部件的结构示意图;

32.图3是本实用新型实施例中悬吊杆的结构示意图;

33.图4是本实用新型实施例图1中的俯视图;

34.图5是本实用新型实施例图1中的右视图。

具体实施方式

35.下面对本实用新型的实施例作详细说明,本实施例在以本实用新型技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本实用新型的保护范围不限于下述的实施例。

36.实施例1铝硅复合材料电子封装外壳镀覆装置

37.如图1

‑

5所示,一种铝硅复合材料电子封装外壳镀覆装置,包括镀覆挂架组件1;

38.所述镀覆挂架组件1包括若干个上下间隔设置的水平挂架部件;大量需要加工的镀覆壳体悬挂在水平挂架部件上。

39.水平挂架部件的具体结构如下:

40.水平挂架部件均包括两个左右间隔设置的长螺杆11,所述长螺杆11的端部之间固定连接有横向杆12;镀覆挂架组件1还包括垂直贯穿横向杆12的垂直螺杆13(横向杆12的中心部位开设有滑动连接所述垂直螺杆13的垂直贯穿通孔)。

41.同时,垂直螺杆13上螺纹连接有若干个调节螺母131,所述调节螺母131挤压定位在所述横向杆12的顶部以及底部。

42.松开调节螺母131至调节螺母131不再挤压定位在横向杆12上,进而实现将上下相邻部位的横向杆12进行高度间距调节,如悬挂尺寸大的壳体时增加高度间距。

43.为了实现挂架镀覆壳体,上述长螺杆11之间滑动连接有若干个挂架板2,所述挂架板2包括左右对称设置的u形部21(u形部21的开口朝外设置),所述u形部21之间一体成型有矩形部22(矩形部22上均开设有两个滑动连接所述长螺杆11的贯穿通孔),所述u形部21的前后侧壁上均固定连接有若干个挂料钩23(挂料钩23焊接在挂架板2上);长螺杆11上螺纹连接有若干个定位螺母111,所述定位螺母111挤压定位在矩形部22的前后两侧。

44.松开定位螺母111至定位螺母111不再挤压定位在挂架板2的前后侧壁上,实现调节前后相邻挂架板2之间的间距。

45.采用上述方式实现将镀覆壳体悬挂在挂料钩23上,且由于挂架板2之间那段前后间距以及上下间距均能够通过上述方式调节,因此,能够灵活的根据需要加工的镀覆壳体尺寸大小进行间距调节,提高加工的灵活性。

46.同时,垂直螺杆13的顶部之间装配连接有悬吊杆4,所述悬吊杆4的顶部固定连接有起吊杆3,所述起吊杆3的顶部固定连接有吊环体。

47.上述悬吊杆的前后两端均具有盘形端,所述盘形端上开设有通孔,所述垂直螺杆13贯穿所述通孔,所述垂直螺杆13的上螺纹连接有安装定位螺母132;安装定位螺母132隔挡在盘形端的顶部。

48.安装定位螺母132的底部具有环形隔挡凸缘。

49.将吊环体拉挂到电镀设备上的升降部件上,实现整个装置携带需要镀覆壳体下降至镀液槽后者上升脱离镀液槽。

50.实施例2镀覆方法

51.如图1所示,本实施例在实施例1公开的装置基础上,公开如下镀覆方法,具体步骤如下:

52.(1)负压环境镀覆:将待镀覆的壳体依次悬挂在挂架板2上的挂料钩23,通过升降机械将铝硅复合材料电子封装外壳镀覆装置下降到镀液槽中,通过真空罩,与真空控制阀

控制镀液槽内镀覆的真空度大于50kpa,通电镀覆,镀镍电流0.5a/dm2~3a/dm2,时间15min~100min,镀金电流0.1~0.4a/dm2,时间5min~15min;

53.(2)镀后水洗:镀覆完成后,升降机提升出槽,采用高压水冲洗镀覆后的壳体表面,并进行热水三级水漂洗,花洒喷淋水冲洗彻底;

54.(3)去除残留水分:使用0.5atm~2atm的风刀去除表面残留水分;

55.(4)烘箱干燥:在120℃烘箱内,干燥1~5小时后得到成品。

56.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

57.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。