1.本实用新型涉及汽车大型构件构件,具体涉及一种检测大型构件边界变形量的检具,特别是用于检测仪表板本体边界变形量的检具。

背景技术:

2.通常汽车零件使用通止规检测零件是否变形,较小范围的变形量则通过塞尺等辅助工具测量。汽车仪表板是边界范围较大的构件。由于仪表板本体这类大型构件受注塑、火焰处理、搪塑发泡等工序叠加影响,波动变形量较大。对不同姿态变形量分析发现,在自由状态下的仪表板本体骨架边界单边波动变形可达10mm。常用的汽车构件检具能够检测的范围已无法满足需求。当构件实际变形严重需进行变形原因分析时,就需要收集构件边界变形波动的变形范围及各区域的变形趋势。因此,需要开发一种能够检测大型构件边界变形量的检具。

3.cn 204064187u公开了“一种仪表板前沿检具”,解决现有检具不能同时检测仪表板前沿与前挡风玻璃之间的距离以及仪表板前沿波动幅度的问题。其包括:多个平行设置的第一滑轨;穿过多个所述第一滑轨且可沿多个所述第一滑轨前后滑动的第一滑块;沿所述第一滑块长度方向设置的第二滑块;所述第一滑块的两个宽边上分别设置有一第二滑轨,所述第二滑块可沿所述第二滑轨在所述第一滑块的表面上上下滑动;通止规,所述通止规插设于所述第一滑块与仪表板前沿形成的间隙中。该仪表板前沿检具,能够同时检测仪表板前沿与前挡风玻璃的距离和仪表板前沿波浪起伏的高低,解决了仪表板装配不良的问题。

4.cn 206019593u公开了“一种汽车副仪表板变形量测量装置”,包括底座、导轨、支撑结构,在左侧的两根导轨上安装左侧滑块,在右侧的两根导轨上安装右侧滑块,在左侧滑块的上端安装左侧支柱,在右侧滑块的上端安装右侧支柱,并在所述左侧支柱上端和右侧支柱上端之间安装有横架,在所述左侧支柱上安装有夹持结构,在夹持结构的一侧设置有伺服电机,在夹持机构的另一侧的回形框内安装有红外位移传感器,在回形框的外侧安装有压头,在所述压头的中间位置沿其轴心线方向开设有一个通孔。通过将原来的机械位移传感器替换为红外位移传感器,不仅能通过记录压头的位移量来衡量副仪表板的变形量,还可以直接检测到副仪表板本身的变形量,使得检测数据更为精确有效。

5.上述两份专利文献公开的技术方案都是所述技术领域的一种有益的尝试。

技术实现要素:

6.本实用新型的目的是提供一种检测大型构件边界变形量的检具,其能够检测大型构件边界的变形量,结构简单,检测快速高效,结果直观可视,便于读取构件边界的具体变形量。

7.本实用新型所述的一种检测大型构件边界变形量的检具,包括底座,其特征是:在所述底座的上面固定连接有多个用于测量仪表板本体边界变形量的检测单元,多个检测单

元沿仪表板本体边界随型布置;所述检测单元由呈“l”形的支撑块和连接在其上端的检测块构成,所述检测块的下面和上面平行且形状相同,所述检测块具有多个为平面或曲面的侧面,至少有两个侧面与所述仪表板本体边界的一处对应。

8.进一步,至少在所述检测块的两个平侧面上设有标尺刻线,标尺刻线的方向与仪表板本体边界波动方向平行。

9.进一步,所述检测块两个或三个侧面与所述仪表板本体边界的一处对应,并且与仪表板本体边界该处之间的间隙

ð

为1—3mm。

10.进一步,在所述底座上面设置八个检测单元,八个检测单元与所述仪表板本体的前沿对应。

11.进一步,所述检测单元的支撑块通过螺钉连接在底座的上面。

12.本实用新型结构简洁,检测数值直观可视,能够快、准确的读取边界的具体变形量。适用于仪表板本体类型的大尺寸构件边界大范围变形量的检测。

附图说明

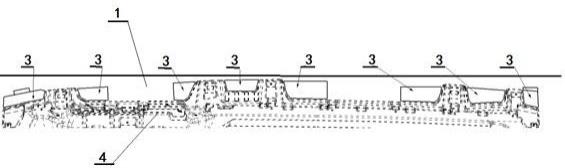

13.图1是在本实用新型的底座上面设有一个检测单元的示意图;

14.图2是检测单元的结构示意图;

15.图3是图2的a部放大图;

16.图4是一个检测单元与仪表板本体边界的一处对应的俯视图;

17.图5是图4的b—b剖视图;

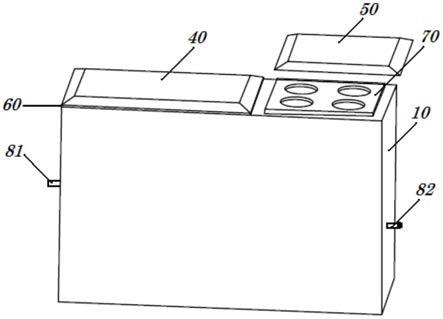

18.图6是本实用新型的使用状态图。

19.图中,1—底座,2—支撑块,3—检测块,31—标尺刻线;4—仪表板本体。

具体实施方式

20.以下结合附图和实施例对本实用新型作进一步描述。

21.参见图1至图5,所示的一种检测大型构件边界变形量的检具,包括底座1,其特征是:在底座1的上面固定连接有多个用于测量仪表板本体4边界变形量的检测单元,多个检测单元沿仪表板本体4边界随型布置;检测单元布置的疏密根据变形位置对仪表板本体影响大小确定,在观重区域、观重位置可较密集布置。

22.检测单元由呈“l”形的支撑块2和连接在其上端的检测块3构成,检测块3的下面和上面平行且形状相同,检测块3具有多个为平面或曲面的侧面,至少有两个侧面与仪表板本体4边界的一处对应。

23.至少在检测块3的两个平侧面上设有标尺刻线31,标尺刻线31的方向与仪表板本体4边界波动方向平行。一般为仪表板本体的出模方向,大型构件也可为整车坐标的z(竖立)方向。设置标尺刻线的侧面为平面,刻线方向要便于检测人读取数值,优选与检具正向平行;如因构件结构、空间不足等特殊原因,刻线面不能与检具正向平行,需与检具使用人确认特殊读取位置,防止因读取操作不便而产生的误差加大,影响零件变形原因分析。

24.检测块3两个或三个侧面与所述仪表板本体4边界的一处对应,并且与仪表板本体4边界该处之间的间隙

ð

为1—3mm。

25.参见图6,在底座1上面设置八个检测单元,八个检测单元与仪表板本体4的前沿对

应。这是用于检测仪表板本体边界变形的常规结构。

26.检测单元的支撑块2通过螺钉连接在底座1的上面。

27.本实用新型适用于仪表板本体类型的大尺寸构件边界大范围变形量的检测。

技术特征:

1.一种检测大型构件边界变形量的检具,包括底座(1),其特征是:在所述底座(1)的上面固定连接有多个用于测量仪表板本体(4)边界变形量的检测单元,多个检测单元沿仪表板本体(4)边界随型布置;所述检测单元由呈“l”形的支撑块(2)和连接在其上端的检测块(3)构成,所述检测块(3)的下面和上面平行且形状相同,所述检测块(3)具有多个为平面或曲面的侧面,至少有两个侧面与所述仪表板本体(4)边界的一处对应。2.根据权利要求1所述的检测大型构件边界变形量的检具,其特征是:至少在所述检测块(3)的两个平侧面上设有标尺刻线(31),标尺刻线(31)的方向与仪表板本体(4)边界波动方向平行。3.根据权利要求1或2所述的检测大型构件边界变形量的检具,其特征是:所述检测块(3)两个或三个侧面与所述仪表板本体(4)边界的一处对应,并且与仪表板本体(4)边界该处之间的间隙

ð

为1—3mm。4.根据权利要求1或2所述的检测大型构件边界变形量的检具,其特征是:在所述底座(1)上面设置八个检测单元,八个检测单元与所述仪表板本体(4)的前沿对应。5.根据权利要求1或2所述的检测大型构件边界变形量的检具,其特征是:所述检测单元的支撑块(2)通过螺钉连接在底座(1)的上面。

技术总结

本实用新型涉及一种检测大型构件边界变形量的检具,包括底座,其特征是:在所述底座的上面固定连接有多个用于测量仪表板本体边界变形量的检测单元,多个检测单元沿仪表板本体边界随型布置;所述检测单元由呈“L”形的支撑块和连接在其上端的检测块构成,所述检测块的下面和上面平行且形状相同,所述检测块具有多个为平面或曲面的侧面,至少有两个侧面与所述仪表板本体边界的一处对应。本实用新型能够检测大型构件边界的变形量,结构简单,检测快速高效,结果直观可视,便于读取构件边界的具体变形量。变形量。变形量。

技术研发人员:吴韵婷 王留海 邓小成 刘林林

受保护的技术使用者:重庆长安汽车股份有限公司

技术研发日:2021.04.01

技术公布日:2021/11/30

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。