1.本实用新型涉及食品加工机技术领域,尤其涉及一种工作稳定的卧式螺杆挤压榨汁机。

背景技术:

2.如今,料理机、榨汁机、豆浆机等食品加工机作为厨房电器中的新兴升级消费品越来越受到消费者的青睐。现有的卧式螺杆挤压榨汁机一般包括主机和榨汁组件,榨汁组件包括挤压筒、螺杆、端盖等构件,挤压筒与端盖配合形成挤压腔,螺杆设于挤压腔中且由主机内的电机驱动,螺杆转动时对食材进行挤压实现榨汁目的。但是,现有卧式螺杆挤压榨汁机中的螺杆在工作时仅后端与电机的输出轴传动连接而受到定位支撑,螺杆在工作时因食材的挤压会发生晃动,螺杆的晃动会加剧螺杆等构件的磨损,还会带动挤压筒、端盖等构件晃动,不利于提高整机在工作时的稳定性,进而不利于提高用户的使用体验。

技术实现要素:

3.为了解决上述现有技术中存在的缺点和不足,本实用新型提供了一种工作稳定的卧式螺杆挤压榨汁机,有效提高螺杆在工作时的稳定性,进而提高整机在工作时的稳定性。

4.为了实现上述技术目的,本实用新型提供的一种工作稳定的卧式螺杆挤压榨汁机,包括机座、设于机座内的电机及可拆卸设于机座前侧的挤压组件,挤压组件包括挤压筒、可拆卸横置于挤压筒内的螺杆及可拆卸连接于挤压筒前端的端盖,螺杆包括螺杆轴及包覆于螺杆轴外部的螺杆体,所述螺杆轴的后端凸出于螺杆体形成与电机传动配合的传动端,螺杆轴的前端凸出于螺杆体形成定位端,端盖包括固定在一起的内盖和外盖,内盖的中心处设有耐磨套,耐磨套上设有后端开口且供定位端插入的定位孔。

5.优选的,所述定位端与定位孔间隙配合且两者之间的单边配合间隙量为δa,0.05mm≤δa≤0.1mm。

6.优选的,所述内盖的中心处设有用于装设耐磨套的中心孔,耐磨套与中心孔过盈配合。

7.优选的,所述耐磨套的周向外壁上设有第一定位平面,中心孔的周向内壁上设有与第一定位平面配合的第二定位平面。

8.优选的,所述耐磨套的周向外壁与中心孔的周向内壁两者之一设有定位筋、另一者设有定位槽,定位筋嵌于定位槽中。

9.优选的,所述耐磨套的后端部设有沿径向向外凸出的凸沿,中心孔的前端设有与凸沿配合的定位台阶面,凸沿与定位台阶面抵触。

10.优选的,所述螺杆体经包胶成型包覆于螺杆轴的外部。

11.优选的,所述螺杆还包括经包胶成型包覆于螺杆体外部的螺纹体。

12.优选的,所述挤压筒的顶部设有沿竖向延伸的进料通道、底部设有出汁口,内盖上设有出渣口。

13.优选的,所述电机包括轴向横置的输出轴,输出轴的前端设有供传动端插入的传动孔,传动端与传动孔间隙配合且两者之间的单边配合间隙量为δb,0.2mm≤δb≤0.5mm。

14.采用上述技术方案后,本实用新型具有如下优点:

15.1、本实用新型提供的工作稳定的卧式螺杆挤压榨汁机,对端盖的结构进行了改进,在端盖的内盖上加设了耐磨套,通过螺杆轴的定位端与耐磨套的定位孔的配合使螺杆的前端在工作时受到有效的定位支撑,螺杆轴的传动端与电机的输出轴传动配合使螺杆轴的后端在工作时受到定位支撑,如此使螺杆的两端在工作时均受到定位支撑,大大减小螺杆在工作时的晃动幅度,提高螺杆在工作时的稳定性,进而提高整机在工作时的稳定性,有利于提高用户的使用体验,也有利于减小螺杆及相关构件的磨损和拉裂。

16.2、合理设置螺杆轴的定位端与耐磨套的定位孔之间的配合间隙,满足定位要求的同时降低两者之间的配合难度。若δa<0.05mm,不利于将定位端快速插入定位孔中,两者之间的配合难度较大。若δa>0.1mm,定位端与定位孔之间的间隙较大,不利于保证螺杆在工作时的稳定性。

17.3、耐磨套通过与中心孔过盈配合安装于内盖上,耐磨套与内盖之间的配合结构简单,便于装配生产。耐磨套周向外壁上的第一定位平面与中心孔内壁上的第二定位平面配合使耐磨套受到周向定位,定位筋与定位槽配合也使耐磨套受到周向定位,提高耐磨套的结构稳定性,避免耐磨套在定位端的作用下跟随定位端旋转而脱离内盖的情况。

18.4、耐磨套后端的凸沿与中心孔前端的定位台阶面抵触,使耐磨套受到轴向定位,提高耐磨套的轴向稳定性,避免耐磨套在定位端的作用下发生轴向移动,也能有效提高螺杆的轴向稳定性。

19.5、螺杆体通过包胶成型的方式包覆于螺杆轴的外部,螺纹体通过包胶成型方式包覆于螺杆体的外部,有利于提高螺杆轴、螺杆体及螺纹体三者的同轴度,减小螺杆整体的偏心度,避免螺杆偏心导致螺杆在工作时受力不匀而晃动的情况,有利于进一步提高螺杆在工作时的稳定性,从而有利于进一步提高机体工作时的稳定性。

20.6、合理设置螺杆的传动端与输出轴前端的传动孔之间的轴孔配合间隙量,合理降低配合难度的同时保证螺杆在机体工作时的稳定性。若δb<0.2mm,两者之间的间隙较小,不利于快速组装。若δb>0.5mm,两者之间的间隙较大,不利于提高螺杆在工作时的稳定性。

附图说明

21.图1为实施例一卧式螺杆挤压榨汁机的整机示意图;

22.图2为实施例一卧式螺杆挤压榨汁机中挤压组件的示意图;

23.图3为实施例一卧式螺杆挤压榨汁机中螺杆的示意图;

24.图4为实施例一卧式螺杆挤压榨汁机中端盖的爆炸示意图;

25.图5为实施例一卧式螺杆挤压榨汁机中耐磨套的示意图;

26.图6为实施例一卧式螺杆挤压榨汁机中内盖的示意图;

27.图7为实施例一卧式螺杆挤压榨汁机中过滤套的示意图;

28.图8为实施例一卧式螺杆挤压榨汁机中挤压组件后端的示意图;

29.图9为图8中相关构件的爆炸视图;

30.图10为实施例一卧式螺杆挤压榨汁机中挤压筒与出汁盖的配合示意图;

31.图11为实施例一卧式螺杆挤压榨汁机中挤压筒与出汁盖的示意图;

32.图12为实施例二卧式螺杆挤压榨汁机中内盖的示意图;

33.图13为实施例二卧式螺杆挤压榨汁机中内盖沿的轴向剖视图。

34.图中,100

‑

机座,200

‑

电机,210

‑

输出轴,211

‑

传动孔,300

‑

挤压筒,310

‑

进料通道,320

‑

出汁口,330

‑

筒体,340

‑

筒盖,341

‑

通孔,342

‑

凹腔,350

‑

圈沿,351

‑

凸边,360

‑

出汁密封圈,370

‑

凸台,371

‑

凸柱,400

‑

螺杆,410

‑

螺杆轴,411

‑

传动端,412

‑

定位端,420

‑

螺杆体,430

‑

螺纹体,500

‑

端盖,510

‑

内盖,511

‑

盖体,512

‑

中心孔,513

‑

第二定位平面,514

‑

定位筋,515

‑

定位台阶面,516

‑

出渣口,517

‑

定位沿,518

‑

旋扣,519

‑

固定孔,5110

‑

凹孔,5111

‑

环形台阶,5112

‑

第二定位台阶,5113

‑

导渣斜面,520

‑

外盖,521

‑

导渣口,522

‑

凸圈,523

‑

固定柱,524

‑

台阶面,525

‑

凹槽,526

‑

围沿,530

‑

耐磨套,531

‑

定位孔,532

‑

第一定位平面,533

‑

定位槽,534

‑

凸沿,540

‑

装配密封圈,550

‑

第一内密封圈,560

‑

第二内密封圈,600

‑

过滤套,610

‑

第一定位台阶,620

‑

过滤部,710

‑

轴密封圈,711

‑

主圈体,712

‑

定位部,712a

‑

径向凸沿,712b

‑

轴向凸沿,713

‑

密封唇沿,720

‑

定位盖,721

‑

定位凹槽,800

‑

出汁盖,810

‑

卡槽,820

‑

凸起。

具体实施方式

35.下面结合附图和具体实施例对本实用新型作进一步说明。需要理解的是,下述的“上”、“下”、“左”、“右”、“纵向”、“横向”、“内”、“外”、“竖直”、“水平”、“顶”、“底”等指示方位或位置关系的词语仅基于附图所示的方位或位置关系,仅为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置/元件必须具有特定的方位或以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

36.实施例一

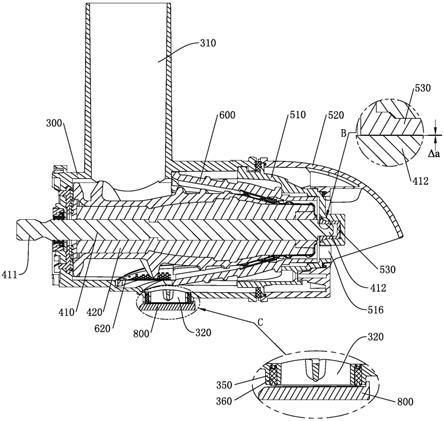

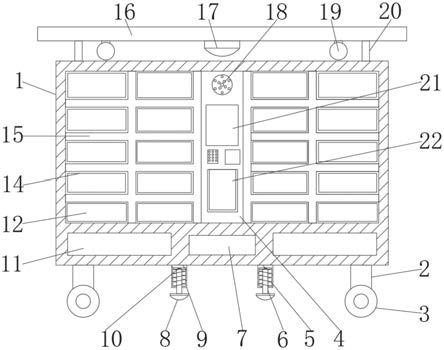

37.如图1至图11所示,本实用新型实施例一提供的一种工作稳定的卧式螺杆挤压榨汁机,包括机座100、设于机座100内的电机200及可拆卸设于机座100前侧的挤压组件,挤压组件包括挤压筒300、可拆卸横置于挤压筒300内的螺杆400及可拆卸连接于挤压筒300前端的端盖500。螺杆400包括螺杆轴410及包覆于螺杆轴410外部的螺杆体420,螺杆轴410的后端凸出于螺杆体420形成与电机200传动配合的传动端411,螺杆轴410的前端凸出于螺杆体420形成定位端412,端盖500包括固定在一起的内盖510和外盖520,内盖510的中心处设有耐磨套530,耐磨套530上设有后端开口且供定位端412插入的定位孔531。

38.通过螺杆轴的定位端与耐磨套的定位孔的配合使螺杆的前端在工作时受到有效的定位支撑,螺杆轴的传动端与电机的输出轴传动配合使螺杆轴的后端在工作时受到定位支撑,如此使螺杆的两端在工作时均受到定位支撑,大大减小螺杆在工作时的晃动幅度,提高螺杆在工作时的稳定性,进而提高整机在工作时的稳定性,有利于减小螺杆及相关构件的磨损和拉裂。

39.定位端412与定位孔531之间采用圆形轴孔配合结构,为了在满足定位要求的同时降低定位端412与耐磨套530之间的配合难度,定位端412与定位孔531间隙配合,两者之间的单边配合间隙量为δa,0.05mm≤δa≤0.1mm。本实施例中,定位端412与定位孔531之间的单边配合间隙量δa优选设置为0.07mm。

40.电机200优选采用减速电机,电机200包括轴向横置的输出轴210,输出轴210的前端设有供传动端411插入的传动孔211,传动端411与传动孔211间隙配合,两者之间的单边配合间隙量为δb,0.2mm≤δb≤0.5mm。本实施例中,传动端411与传动孔211之间优选采用正六边形配合结构,传动端411与传动孔211之间的单边配合间隙量δb优选设置为0.35mm。

41.内盖510设有位于螺杆410轴向前侧的盖体511,盖体511的中心处设有用于装设耐磨套530的中心孔512,耐磨套530与中心孔512过盈配合,耐磨套530通过与中心孔512过盈配合固定于内盖的盖体511上。

42.结合图5、图6,为了提高耐磨套530的稳定性,耐磨套530的周向外壁上设有第一定位平面532及定位槽533,定位槽533设有多条且间隔分布于耐磨套530周向外壁的弧形面上,中心孔512的周向内壁上设有第二定位平面513及定位筋514,第二定位平面513与第一定位平面532配合,定位筋514与定位槽533配合,定位筋514的数量与定位槽533的数量一致,定位筋514间隔分布于中心孔512周向内壁的弧形面上。耐磨套530固定于中心孔512处时,第一定位平面532与第二定位平面513对应贴合在一起,定位筋514卡于定位槽533中,通过第一定位平面532与第二定位平面513的配合、定位筋514与定位槽533的配合使耐磨套530受到周向定位,避免耐磨套530在定位端412的作用下跟随定位端412旋转而脱离内盖510的情况。

43.为了提高耐磨套530的轴向稳定性,耐磨套530的后端部设有沿径向向外凸出的凸沿534,中心孔512的前端设有与凸沿534配合的定位台阶面515,凸沿534与定位台阶面515抵触,使耐磨套530受到轴向定位,避免耐磨套530在定位端412的作用下发生轴向移动,有利于提高螺杆400的轴向稳定性。

44.为了提高螺杆400整体的同轴度,螺杆体420经包胶成型方式包覆于螺杆轴410的外部,螺杆400还包括经包胶成型包覆于螺杆体420外部的螺纹体430。通过包胶成型的方式提高螺杆轴410、螺杆体420及螺纹体430三者的同轴度,减小螺杆400整体的偏心度,避免螺杆400偏心导致螺杆在工作时受力不匀导致晃动的情况,有利于提高螺杆400在工作时的稳定性。

45.挤压筒300的顶部设有沿竖向延伸的进料通道310、底部设有出汁口320,内盖510的盖体511上设有出渣口516。为了平衡出汁率和出渣量,出渣口516沿盖体的周向均匀分布有若干个,外盖520上设有与出渣口516对应的导渣口521。优选的,出渣口516共设有三个,且出渣口围绕耐磨套530分布。

46.内盖510的后端设有沿径向向外凸出的定位沿517,端盖500还包括套设于内盖510后端的装配密封圈540,装配密封圈540位于定位沿517的后侧,通过定位沿517使装配密封圈540受到轴向定位。端盖500连接于挤压筒300时,装配密封圈540位于定位沿517与挤压筒300之间并被压紧,通过装配密封圈540实现端盖500与挤压筒300在连接时的密封配合。

47.外盖520的后端面上设有向后凸出的凸圈522,凸圈522位于装配密封圈540的外周。通过凸圈522使装配密封圈540受到径向定位,使装配密封圈540在端盖500连接于挤压筒300时具有足够的轴向过盈量来保证端盖与挤压筒之间能实现密封配合。

48.端盖500与挤压筒300之间通过旋扣结构实现可拆卸配合,内盖510后端的周向外壁上设有若干沿周向间隔分布的旋扣518,旋扣518位于装配密封圈540的后侧,挤压筒300前端的内壁上设有与旋扣518配合的旋合槽,端盖500通过旋扣518与旋合槽的配合可拆卸

连接于挤压筒300。

49.内盖510与外盖520通过螺钉固定在一起,外盖520设有向后延伸且中空的固定柱523,内盖510设有与固定柱523对应的固定孔519,螺钉穿经固定孔519并拧紧于固定柱523中。为了实现组装时的定位,内盖510上设有与固定孔519连通的凹孔5110,凹孔5110位于固定孔519的前侧且与固定柱523配合,组装时,固定柱523的后端插设于凹孔5110中。

50.为了实现内盖510与外盖520之间的轴向定位,外盖的周向内壁上设有台阶面524,内盖510与外盖520组装固定后,内盖510上的定位沿517与台阶面524抵触配合。

51.为了实现内盖510与外盖520之间的密封配合,台阶面524上设有凹槽525,凹槽525内设有第一内密封圈550,定位沿517与第一内密封圈550紧密贴触在一起,实现内盖510的后端与外盖520之间的密封配合。盖体511前侧壁的外周设有一圈环形台阶5111,外盖520的内壁上设有一圈与环形台阶5111配合的围沿526,端盖500还包括第二内密封圈560,第二内密封圈560位于环形台阶5111与围沿526之间且被压紧,通过第二内密封圈实现内盖510的前端与外盖520之间的密封配合。

52.结合图7,挤压组件还包括可拆卸套设于螺杆400前端外部的过滤套600,过滤套600前端的周向外壁上设有一圈第一定位台阶610,内盖510的周向内壁上设有与第一定位台阶610配合的第二定位台阶5112。挤压组件组装在一起时,第一定位台阶610与第二定位台阶5112抵触,使过滤套600受到轴向定位。过滤套600的内壁上设有挤压凸筋,挤压凸筋能与螺杆400配合对物料进行挤压。过滤套600的后端设有与出汁口320对应的过滤部620,过滤部处设有多个过滤小孔,可以在料汁经出汁口320排出前对料汁进行过滤,提高料汁的口感。

53.结合图8、图9,挤压筒300包括筒体330及设于筒体330后端的筒盖340,筒盖340上设有供传动端411穿经的通孔341。筒盖340上设有轴密封圈710,轴密封圈710包括与螺杆轴410配合的主圈体711及位于主圈体711外周的定位部712,筒盖340的后侧设有定位盖720,定位盖720套设于主圈体711的外部且与定位部712配合使轴密封圈710受到定位。定位盖与定位部配合可使轴密封圈同时受到轴向定位、径向定位及周向定位,有效提高轴密封圈的稳定性,有利于提高主圈体与螺杆轴之间密封配合的有效性和稳定性。

54.本实施例中,筒盖340上设有与通孔341连通且位于通孔341后侧的凹腔342,轴密封圈710及定位盖720设于该凹腔342内。定位部712呈环形,定位部712包括自主圈体711的周向外壁沿径向向外延伸的径向凸沿712a,定位盖720将径向凸沿712a抵于凹腔342的内壁上。为了提高定位盖720对定位部712的径向定位效果,定位部712还包括自径向凸沿712a的外围向后凸出的轴向凸沿712b,定位盖720的前侧壁上设有与轴向凸沿712b配合的定位凹槽721,轴向凸沿712b插设于定位凹槽721中,通过轴向凸沿712b与定位凹槽721的配合使定位部712进一步受到径向定位,从而使轴密封圈710整体受到更好的径向定位。

55.为了在减小主圈体711与螺杆轴410之间接触面积的同时实现主圈体711与螺杆轴410之间的密封配合,主圈体711的周向内壁上设有数条沿轴向间隔分布的密封唇沿713,密封唇沿713与螺杆轴410过盈配合,密封唇沿713与螺杆轴410之间的单边配合过盈量为δr,0.1mm≤δr≤0.3mm。本实施例中,密封唇沿713优选设置三条,密封唇沿713与螺杆轴410之间的单边配合过盈量δr优选设置为0.2mm。

56.结合图10、图11,出汁口320设于筒体330的底部,筒体330的底部设有环绕出汁口

320向下凸出的圈沿350,圈沿350处设有出汁密封圈360,挤压筒300还包括设于筒体330底部且用于开闭出汁口320的出汁盖800。出汁盖800关闭出汁口320时,出汁盖800位于圈沿350的底部且与出汁密封圈360抵触。本实施例中,圈沿350的底面设有一圈安装槽,出汁密封圈360通过与安装槽过盈配合安装于圈沿350处。

57.筒体330的底部设有向下凸出的凸台370,出汁盖800可水平转动的连接于凸台370,出汁盖800上设有使出汁盖800在关闭出汁口320时抵向出汁密封圈360的凸起820。具体的,凸台370的底面设有向下凸出的凸柱371,出汁盖800设有与凸柱371配合的柱孔,凸柱371插设于柱孔中且出汁盖800受到轴向定位。凸柱371的外径小于凸台370的外径,凸起820设于出汁盖800的顶面,出汁盖800关闭出汁口320时,凸起820与凸台370的底面抵触,出汁盖800与出汁口320配合的部位及凸起820分别位于凸柱371的两侧,通过凸起820与凸台370的抵触使出汁盖800受到杠杆作用,将出汁盖800上与出汁口320配合的部分抵向出汁密封圈360,使出汁盖800的顶面能与出汁密封圈360紧密贴触在一起,提高出汁盖800关闭出汁口320时的有效性。

58.为了提高出汁盖800关闭出汁口320的稳定性,圈沿350的外壁上设有凸边351,出汁盖800上设有与凸边351配合的卡槽810。出汁盖800关闭出汁口320时,凸边351位于卡槽810中,通过凸边351和卡槽810的配合使出汁盖800受到向上的作用力,从而使出汁盖800的顶面能与出汁密封圈360紧密贴触在一起。

59.机体工作时,螺杆400中螺杆轴410的传动端411与传动孔211配合受到定位支撑,定位端412与耐磨套530上的定位孔531配合受到定位支撑,即螺杆的两端在工作时均受到定位,有效减小螺杆在工作时发生的晃动幅度,提高螺杆的工作稳定性。

60.可以理解的是,定位端412与定位孔531之间的单边配合间隙量δa也可以设置为0.05mm、0.06mm、0.08mm、0.09mm、0.1mm等其他合理的间隙值。

61.可以理解的是,传动端411与传动孔211之间也可以采用其他非圆形传动配合结构,如正四边形配合结构、正五边形配合结构等其他合理的结构。

62.可以理解的是,传动端411与传动孔211之间的单边配合间隙量δb也可以设置为0.2mm、0.3mm、0.4mm、0.5mm等其他合理的间隙值。

63.可以理解的是,定位筋514和定位槽533的设置位置可以互换。

64.可以理解的是,在定位套530满足结构要求的前提下,可以取消第一定位平面532与第二定位平面513的设置,仅靠定位筋514与定位槽533之间的配合实现使耐磨套530受到周向定位的目的。

65.可以理解的是,在定位套530满足结构要求的前提下,可以取消定位筋514与定位槽533的设置,仅靠第一定位平面532与第二定位平面513之间的配合实现使耐磨套530受到周向定位的目的。

66.可以理解的是,出渣口516的具体个数并不局限于上述记载和附图所示的三个,也可以设置成两个、四个等其他合理的个数。

67.可以理解的是,定位部712也可以设置成弧形,弧形的定位部712沿主圈体711的周向间隔设有至少两段。

68.可以理解的是,也可以取消定位盖720上定位凹槽721的设置,此时,轴向凸沿712b直接包覆于定位盖720前端的外周,使轴密封圈710受到径向定位。

69.可以理解的是,在轴密封圈710满足径向定位要求的前提下,也可以取消轴向凸沿712b和定位凹槽721的设置,定位盖720将径向凸沿712a压紧于凹腔342的内壁上使轴密封圈710受到径向定位。

70.可以理解的是,主圈体711周向内壁上密封唇沿713的具体数量并不局限于上述记载和附图所示的三条,密封唇沿713在满足密封配合要求的前提下也可以设置成两条、四条等其他合理的数量。

71.可以理解的是,密封唇沿713与螺杆轴410之间的单边配合过盈量δr也可以设置为0.1mm、0.13mm、0.16mm、0.19mm、0.21mm、0.24mm、0.27mm、0.3mm等其他合理的过盈值。

72.可以理解的是,出汁盖800也可以通过其他配合结构可水平转动的连接于筒体330的底部。

73.可以理解的是,凸起820也可以设置在凸台370的底面上。

74.可以理解的是,在出汁盖800满足有效关闭出汁口320的前提下,可以取消凸起820的设置,或者,可以取消凸边351和卡槽810的设置。

75.实施例二

76.如图12、13所示,为了提高排渣的顺畅性,盖体511的后侧壁上设有位于相邻两个出渣口516之间的导渣斜面5113,导渣斜面5113沿螺杆400的转动方向向前倾斜延伸。导渣斜面5113的两端在轴向上的高度差为δh,δh≤3mm。

77.本实施例中,螺杆400在工作时沿图12中所示的ω方向转动,导渣斜面大致呈轴向长度较短的螺旋面状,导渣斜面5113的两端在轴向上的高度差δh优选设置为2mm。

78.实施例二的其他结构与实施例一中的结构相同,此处不再一一赘述。

79.可以理解的是,导渣斜面5113的两端在轴向上的高度差δh也可以设置为0.5mm、1mm、1.5mm、2.2mm、2.5mm、3mm等其他合理的差值。

80.除上述优选实施例外,本实用新型还有其他的实施方式,本领域技术人员可以根据本实用新型作出各种改变和变形,只要不脱离本实用新型的精神,均应属于本实用新型权利要求书中所定义的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。