1.本实用新型属于建筑结构领域,具体涉及一种外挂墙板的墙角连接节点及装配式建筑外墙。

背景技术:

2.随着现代工业技术的发展,建造房屋可以像机器生产那样,成批成套地制造,只要把预制好的房屋构件,运到工地装配起来即可完成施工。由于装配式建筑的建造速度快,受气候条件制约小,节约劳动力,生产成本较低,而且可以提高建筑质量,因此迅速在世界各地推广开来。

3.外挂墙板是装配式建筑的重要构件之一,其用于拼接组装于建筑主体承力结构的外部,形成连续的外墙面。其中建筑构造中的墙角存在阴阳角之分,阴角指凹进去的墙角,如顶面与四周墙壁的夹角;阳角指凸出来的墙角,如走道转弯处两堵墙形成的夹角。建筑阴阳角在建筑中不可避免的会存在,且建筑阴阳角处相邻的外挂墙板之间的连接稳定性也影响着建筑的安全性。因此,针对外挂墙板如何设计其在墙角位置的连接装配方式,是目前亟待解决的技术问题。

技术实现要素:

4.本实用新型的目的在于解决现有技术中存在的问题,并提供一种外挂墙板的墙角连接节点。

5.本实用新型所采用的具体技术方案如下:

6.第一方面,本实用新型提供了一种外挂墙板的墙角连接节点,它是由位于墙角一侧的第一预制外墙板和位于墙角另一侧的第二预制外墙板拼接而成,所述第一预制外墙板和第二预制外墙板均为具有外包框架的预制外墙板,且外包框架的侧框柱均为混凝土柱;第一预制外墙板与第二预制外墙板各自通过固定于外包框架上的墙板连接件安装于当前楼层的上下框架梁上,且第一预制外墙板与第二预制外墙板与主体结构均保留有间隙;第一预制外墙板与第二预制外墙板的板面垂直布置,在墙角处通过第一预制外墙板一侧的第一侧框柱和第二预制外墙板一侧的第二侧框柱拼接后形成直角拐角;第一侧框柱上内嵌固定有若干第一预埋件,第二侧框柱上内嵌固定有与第一预埋件一一对应的若干第二预埋件;每一对第一预埋件和第二预埋件之间通过连接板联结为一体;所述第一侧框柱和第二侧框柱的拼接缝内设置有阻挡墙板外水汽进入墙板内的防水结构。

7.作为优选,所述墙角为外阳角;在所述直角拐角位置,第一侧框柱的侧平面与第二侧框柱的外平面平齐;所述第一预埋件上设有暴露于第一侧框柱侧平面的第一连接面,所述第二预埋件上设有暴露于第二侧框柱外平面的第二连接面;所述连接板两端分别联结固定于第一连接面和第二连接面上。

8.进一步的,所述的第一预埋件和第二预埋件均由钢端板一侧焊接固定钢抓筋而成,钢抓筋被浇筑固定于所在侧框柱的混凝土内,钢端板另一侧外表面从混凝土中露出;所

述连接板为钢板,两端分别焊接固定在第一预埋件和第二预埋件的钢端板外表面上。

9.作为优选,所述墙角为外阴角;在所述直角拐角位置,第一侧框柱的侧平面拼接于第二侧框柱的外平面上;所述连接板的一端固定于第一预埋件上,另一端伸出第一侧框柱的侧平面,所述第二预埋件上设有暴露于第二侧框柱外平面的连接面;所述连接板伸出第一侧框柱侧平面的另一端与第二预埋件的连接面联结固定。

10.进一步的,所述的第一预埋件和第二预埋件均由钢端板一侧焊接固定钢抓筋而成,钢抓筋被浇筑固定于侧框柱的混凝土内,第一预埋件的钢端板从第一侧框柱内部的混凝土向外延伸并伸出第一侧框柱侧平面作为所述连接板,第二预埋件的钢端板另一侧外表面从混凝土中露出并与所述连接板焊接固定。

11.作为优选,所述的墙板连接件包括上连接件和下连接件,所述上连接件用于将预制外墙板挂装在当前楼层的上框架梁侧部,所述下连接件用于将预制外墙板挂装在当前楼层的下框架梁侧部。

12.作为优选,所述的连接板与第一预埋件和第二预埋件之间均通过焊接固定。

13.作为优选,所述的防水结构包括安装槽和竖向隔水件,形成所述拼接缝的两侧企口面上均沿竖向成对开设有竖向贯通的安装槽,每对安装槽中安装有一组竖向隔水件;每组竖向隔水件的两侧分别贴合式嵌入一侧企口面的安装槽中,形成一道隔绝预制外墙板内外侧水汽交换的竖向密封。

14.进一步的,所述竖向隔水件由弹性隔水材料一体成型,其具有条形本体,条形本体的两侧边缘为用于卡入所述安装槽的嵌入端,每个嵌入端上环绕有若干条凸出的倒钩锯齿,各倒钩锯齿沿条形本体的走向连续;竖向隔水件嵌入安装槽中状态下,每条所述倒钩锯齿在条形本体和安装槽槽面之间的缝隙中形成连续密封。

15.作为优选,所述预制外墙板由两条侧框柱和两条横框梁围合成矩形的外包框架;预制外墙板为带窗框的一体化墙板或者不带窗框的一体化墙板;所述带窗框的一体化墙板中,由两条窗框立柱和两条窗框横梁连接成窗框外框,所述窗框外框的两条窗框立柱上下均伸出窗框横梁,并通过两条窗框立柱整体安装于两条横框梁上,所述窗框外框与外包框架之间的空间均通过填充墙体进行封闭;所述不带窗框的一体化墙板中,外包框架的围合空间均通过填充墙体进行封闭。

16.进一步的,所述填充墙体为轻质高强板材或砌块墙,轻质高强板材优选为alc条板。

17.第二方面,本实用新型提供了一种具有如第一方面中任意一项方案所述墙角连接节点的装配式建筑外墙。

18.本实用新型相对于现有技术而言,具有以下有益效果:

19.本实用新型将两块预制的一体化外墙板在墙角拐角处垂直布置,一侧预制外墙板的侧框柱和另一侧预制外墙板的侧框柱各自连接于建筑主体结构的框架梁上,其柱侧面拼接后即可在钢立柱的外部形成外墙面的直角拐角。这种做法可以避免对钢立柱进行施工,减少破坏钢立柱结构特性的风险。而且两侧预制外墙板拼接侧的侧框柱上可以对应设置预埋件并通过连接板联结为一体,以加强该节点位置的结构强度,防止后续出现墙板脱离现象。

附图说明

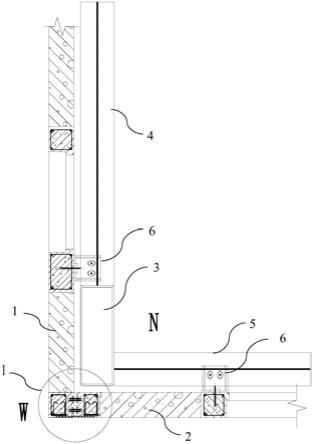

20.图1为一种适用于外阳角的外挂墙板的墙角连接节点形式示意图;

21.图2为图1中ⅰ位置的放大图;

22.图3为图1中节点的立面图;

23.图4为图3中ⅱ位置的放大图;

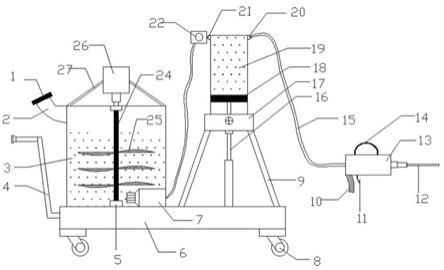

24.图5为预埋件的一种结构示意图;

25.图6为竖向隔水件的一种结构示意图;

26.图7为一种适用于外阴角的外挂墙板的墙角连接节点形式示意图;

27.图8为图7中ⅲ位置的放大图;

28.图中附图标记为:第一预制外墙板1、第二预制外墙板2、钢立柱3、第一框架梁4、第二框架梁5、墙板连接件6、连接板7、竖向隔水件8、拼接缝9、第一侧框柱101、第一预埋件102、第二侧框柱201、第二预埋件202;

◣

代表角焊标记,w代表室外,n代表室内。

具体实施方式

29.为使本实用新型的上述目的、特征和优点能够更加明显易懂,下面结合附图对本实用新型的具体实施方式做详细的说明。在下面的描述中阐述了很多具体细节以便于充分理解本实用新型。但是本实用新型能够以很多不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本实用新型内涵的情况下做类似改进,因此本实用新型不受下面公开的具体实施例的限制。本实用新型各个实施例中的技术特征在没有相互冲突的前提下,均可进行相应组合。

30.在本实用新型的描述中,需要理解的是,术语“第一”、“第二”仅用于区分描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。

31.在本实用新型中提供了一种外挂墙板的墙角连接节点,由于建筑结构中的墙角存在阴角和阳角之分,因此本实用新型中也分别针对阴阳角设计了相应的墙角连接节点形式。同一栋建筑中可能即存在阴角也存在阳角,具体使用时可根据实际工况进行选择。

32.参见图1所示,在本实用新型的一个实施例中,提供了一种适用于外阳角的外挂墙板的墙角连接节点形式。在该节点中,墙角位置主要由位于墙角一侧的第一预制外墙板1和位于墙角另一侧的第二预制外墙板2拼接而成。在本实用新型中第一预制外墙板1和第二预制外墙板2均为具有外包框架的一体化预制外墙板,外包框架围合于整块一体化预制外墙板的外围,墙板、连接件以及窗体(如有)等构件预先安装于外包框架内部。整体墙板结构可预先在工厂中预制而成,然后运输至现场进行装配,减少现场施工工序。

33.为了便于后续叙述,本实用新型中设置了如下定义:外包框架中两侧竖向布置的立柱为侧框柱,上下水平布置的横梁为横框梁。单块预制外墙板中,侧框柱的外平面是指侧框柱中与整块预制外墙板朝向室外的一侧平面平齐的表面;侧框柱的侧平面是指侧框柱中用于与其他预制外墙板或者其他外部结构拼接的一侧侧面,即位于预制外墙板的外平面和内平面之间的侧框柱外侧面。

34.由于后续需要在侧框柱内部内嵌预埋件,因此第一预制外墙板1和第二预制外墙板2中外包框架的侧框柱均为混凝土柱,以便于预制过程中将预埋件埋设在混凝土中浇筑

为一体。由此,横框梁一般也可以采用混凝土梁,与侧框柱一体浇筑成型,当然必要时也可以采用其他形式的梁体。

35.根据装配式建筑的常规结构形式,在建筑的墙角位置处一般会设置一条起竖向承力作用的钢立柱3,而每一层楼层板下方的框架梁则连接在钢立柱3上,楼层板自身以及上方的载荷通过框架梁传递至钢立柱3上,再由钢立柱3将载荷传递至地基。由于钢立柱3自身的结构受力好坏会直接影响整个装配式建筑的荷载安全,因此应当尽量避免在钢立柱3上进行过多的额外施工,防止破坏钢立柱3自身的竖向承力性能。本实用新型在预制外墙板装配过程中,由于预制外墙板采用了带有外包框架的一体化墙板,因此可以将安装位点设计于框架梁上。第一预制外墙板1与第二预制外墙板2在预制过程中,均在外包框架上设置多组墙板连接件6。单块预制外墙板通过其自身上设置的墙板连接件6安装于当前楼层的上下框架梁上,形成当前楼层的外墙体。而且,为了保证结构安全,第一预制外墙板1与第二预制外墙板2与主体结构不应完全靠近,而是应当保留有一定的间隙,防止预制外墙板安装及后续使用时对主体结构造成影响。需说明的是,此处所说的主体结构一般是指钢立柱3和框架梁。在这种做法下,第一预制外墙板1与第二预制外墙板2的侧框柱相对于安装位点部分悬挑,形成了一段悬挑延伸段,第一预制外墙板1和第二预制外墙板2的悬挑延伸段直接在墙角位置对接即可形成拐角处的拼接结构,无需将预制外墙板与钢立柱3进行固定。具体可参见图2所示,在墙角位置,第一预制外墙板1与第二预制外墙板2的板面垂直布置。在墙角拐角处,第一预制外墙板1一侧侧框柱(称为第一侧框柱101)和第二预制外墙板2一侧的侧框柱(称为第二侧框柱201)直接拼接后,就可以在钢立柱3的外部形成了一个外墙面的直角拐角,这种做法可以避免对钢立柱3进行施工,减少破坏钢立柱3结构特性的风险。

36.需说明的是,本实用新型中所说的墙板连接件是指能够将墙板安装在外部构筑物上的连接部件,其具体形式不限。墙板连接件一般可包括上连接件和下连接件,上连接件用于将预制外墙板挂装在当前楼层的上框架梁侧部,下连接件用于将预制外墙板挂装在当前楼层的下框架梁侧部。本实施例中,上连接件可以是开设于外包框架上部的螺栓孔,通过高强螺栓安装在建筑楼面位置的上框架梁上。下连接件可以是设置于外包框架下部的预埋件,其通过高强螺栓或者其他的连接件安装并承载于下框架梁上。上连接件和下连接件的间距应当进行合理设计,使得整个预制外墙板能够稳定的连接在上下框架梁上。

37.另外,由于本实用新型中第一侧框柱101和第二侧框柱201均相对于其所在预制外墙板的墙板连接件6悬挑,因此两者拼接位置相对于其他墙板位点存在一定的结构薄弱性,需要对两者进行强化连接,避免后续使用过程中两块墙板之间出现脱离现象。具体可参见图2所示,本实用新型中可以在第一侧框柱101上内嵌固定有若干第一预埋件102,第二侧框柱201上内嵌固定有若干第二预埋件202,而且第一侧框柱101上的第一预埋件102数量和位置与第二侧框柱201上的第二预埋件202数量和位置相同,第一预埋件102和第二预埋件202两两成对,每一对第一预埋件102和第二预埋件202的所处高度相同。第一预埋件102和第二预埋件202的形式不限,只要第一预埋件102和第二预埋件202可以提供一个供装配过程中连接的部位即可。参见图3所示,本实用新型中每条侧框柱上分别设置4个预埋件,当然其具体的设置数量可以根据实际进行调整,以满足结构强度为准。参见图4所示,当第一侧框柱101和第二侧框柱201拼合后,可以将每一对第一预埋件102和第二预埋件202之间通过连接板7联结为一体。

38.在本实用新型中,由于第一预埋件102和第二预埋件202均是在墙板预制过程中就埋设于柱体混凝土内的,因此为了便于后续装配过程中的施工,第一预埋件102上应当设有暴露于第一侧框柱101侧平面的第一连接面,第二预埋件202上应当设有暴露于第二侧框柱201外平面的第二连接面,即第一预埋件102和第二预埋件202中有一部分表面是没有被浇筑在混凝土中的,后续施工时连接板7两端可以分别联结固定于这两个暴露的第一连接面和第二连接面上。由此,通过预埋件和连接板7的配合,即可快速完成对该拐角位置薄弱结构的强化。

39.需要说明的是,本实用新型中的连接板7并不一定是一块独立的连接板,其也可以是第一预埋件102或第二预埋件202中的一部分。

40.参见图5所示,在本实施例中,提供了一种预埋件的实现结构,第一预埋件102和第二预埋件202均采用该结构实现。该预埋件由钢端板和钢抓筋组成,若干条钢抓筋焊接固定在钢端板的一侧侧面。在预制外墙板制造过程中,钢抓筋被预先浇筑固定于所在侧框柱的混凝土内,而钢端板没有固定钢抓筋的另一侧外表面从混凝土中露出,用于与前述的连接板7进行固定。连接板7可以采用钢板,因此综合考虑施工方便性和结构可靠性,钢端板与连接板7一般可以采用焊接的方式进行固定。参见图4所示,连接板7横跨拼接缝9,其两端分别焊接固定在第一预埋件102和第二预埋件202的钢端板外表面上。当然,本实用新型中钢端板与连接板7之间也可以采用其他可行的连接方式进行固定,例如螺栓连接。但这种方式需要额外对外墙面进行处理,以避免螺栓露出影响美观,减少锈蚀。

41.另外,由于图2所示的墙角为外阳角,因此第一预制外墙板1和第二预制外墙板2拼接后两者的外平面将直接构成墙角位置的外墙面,因此为了减少后续施工,在该直角拐角位置,第一侧框柱101的侧平面应当尽量与第二侧框柱201的外平面平齐,以保证外墙面的连续性,不会出现不平整现象,后续直接进行外墙面的表面装饰即可。

42.另外,由于第一侧框柱101和第二侧框柱201拼接后存在一条竖向的拼接缝9,由于这条拼接缝9是连通墙板内侧和外侧的,存在通气渗水的风险,需要通过防水措施对其进行可靠地密封。因此本实用新型中为了保证外墙面的密封性和保温性,需要在该拼接缝9内设置有阻挡墙板外水汽进入墙板内的防水结构。防水结构的形式不限,可以是传统的防水腻子嵌缝的做法,也可以填充防水密封条。

43.在本发明中提供了一种防水结构的基本形式,其组成部分包括安装槽和竖向隔水件。由于拼接缝是由两侧预制外墙板各自的企口面构成的,因此需要在这两侧的企口面上均沿竖向开设有安装槽,该安装槽是成对设置的,一对安装槽中一个设置于一侧的预制外墙板企口面上,另一个设置于另一侧的预制外墙板企口面上。安装槽可在预制外墙板加工成型过程中预留,其应当竖向贯通整个企口面。每对安装槽中安装有一组竖向隔水件。由于拼接缝的竖向长度明显大于横向宽度和板厚方向的高度,因此位于拼接缝中的竖向隔水件也呈长条形。为了实现密封,每组竖向隔水件的两侧分别嵌入一侧企口面的拼接缝中,而且嵌入端应当与安装槽的槽壁面贴合,以形成一道隔绝墙板内外侧水气交换的竖向密封。该竖向密封是沿着与预制外墙板板面平行的方向布置的,其从预制外墙板的顶部竖向延伸至底部。

44.另外,竖向密封的道数可根据需要设置,最少为一道,也可以设置多道。每一道竖向密封均需要一对安装槽以及一组竖向隔水件。综合考虑可靠性以及制造成本问题,在本

实施例中优选设置两道竖向密封。因此每一块预制外墙板的企口面上应当开设两条并列的安装槽。在预制外墙板的安装过程中,两个企口面对接后即可形成用于安装两道竖向密封的两对安装槽。

45.本实用新型中的竖向隔水件是一组能够将拼接缝的一个竖向断面封闭以阻断水气交换的组件,其形式可以是多样的,只要能够实现相应功能即可。竖向隔水件应当采用防水不透气的材质制成,其本体表面应当是连续无孔洞的。

46.参见图6所示,在本实用新型实施例中提供的竖向隔水件8是一种一体化的锯齿状形式,图中展示的是该竖向隔水件8的一个横断面。该竖向隔水件8由弹性隔水材料一体成型,其具有长条形本体以及众多的倒钩锯齿。长条形本体的中间位置膨大,而两侧边缘渐缩,作为用于卡入安装槽的嵌入端。每个嵌入端上环绕有若干条凸出的倒钩锯齿,各倒钩锯齿沿长条形本体的走向连续,即沿长条形本体的长度方向连续。竖向隔水件8嵌入安装槽中状态下,每条倒钩锯齿亦可在长条形本体和安装槽槽面之间的缝隙中形成连续密封。这种竖向隔水件8无需多种材料装配,通过橡胶等弹性隔水材料直接一体成型即可,加工方便,成本更低,而且由于是一体成型的相对不会出现脱落、老化失效等现象,具有更好的耐久性和经济性。而且,这种做法的竖向隔水件8,其嵌入端上环绕的倒钩锯齿可以根据需要设置多个,每一条倒钩锯齿都可以形成一道竖向密封,因此具有很高的防水性能。由于倒钩锯齿在安装过程中被压缩,即使拼接缝间距出现少量的扩大或缩小,依然具有很好的适应性。

47.另外,由于竖向隔水件8的嵌入端需要后续挤压装配至安装槽中,因此为了便于嵌入端挤入,可以对倒钩锯齿的弯曲方向进行设置。参见图6中所示,在竖向隔水件8的任一横截面中,倒钩锯齿的弯曲方向均朝向长条形本体的横截面中心。因此,当嵌入端挤入安装槽过程中,倒钩锯齿可以自然地向长条形本体弯折,减小阻力。在装配完毕状态下,该弯曲方向也可以更好的阻止外部的水气进入墙内。另外,本实施例中还在长条形本体中均匀预设有多个空腔,空腔是被密封在长条形本体内的,其作用可以增加长条形本体压缩形变量,保持其弹性和安装后的密封性。

48.当然,图6中的竖向隔水件8只是其中一种实现形式,本实用新型并非仅限于此。在其他的实施例中,也可以通过一块隔水板两侧安装隔水条形成另一形式的竖向隔水件。隔水条在隔水板的两条侧边的两侧面上对称安装,一共设置4条隔水条,隔水板的一条侧边上的两侧隔水条可卡入安装槽中,形成与图6中的竖向隔水件8相同的竖向密封。

49.另外,在本实施例中安装槽中可以嵌入表面光滑的塑料片,以减少侧框柱与竖向隔水件8之间的摩擦。塑料片预先弯折出与凹槽相同的u型槽,在预制墙板的过程中直接预埋好。当然,如果安装槽本身的槽面足够光滑,也可以无需插入塑料片。

50.上述图1和图3展示了墙角为外阳角时的外挂墙板的墙角连接节点形式,而在本实用新型的另一实施例中,提供了一种墙角为外阴角时的外挂墙板的墙角连接节点形式。该墙角连接节点可参见图7所示,该节点的基本结构与前述实施例类似,也是由位于墙角一侧的第一预制外墙板1和位于墙角另一侧的第二预制外墙板2拼接而成的。第一预制外墙板1和第二预制外墙板2也采用前述的具有外包框架的一体化预制外墙板,其外包框架的侧框柱均为混凝土柱。第一预制外墙板1通过固定于外包框架上的墙板连接件安装于当前楼层的上下两条第一框架梁4上,第二预制外墙板2通过固定于外包框架上的墙板连接件安装于当前楼层的上下两条第二框架梁5上,且第一预制外墙板1与第二预制外墙板2与主体结构

均保留有间隙。需注意,图7中由于仅为墙角位置的部分示意图,因此未示出墙板连接件,但实际上墙板连接件是存在的,其余墙板的连接形式可参见图1。

51.墙板连接件也可采用前述的上连接件和下连接件,具体形式亦可根据实际情况调整。第一预制外墙板1与第二预制外墙板2的板面也需要保持垂直布置,但是由于该实施例中的墙角为外阴角,因此第一预制外墙板1与第二预制外墙板2虽然也在墙角处通过第一预制外墙板1一侧的第一侧框柱101和第二预制外墙板2一侧的第二侧框柱201拼接后形成直角拐角,但是两者的拼接方式与前一实施例中存在不同。

52.参见图8所示,在第一预制外墙板1与第二预制外墙板2构成的直角拐角位置,第一侧框柱101的侧平面需要拼接于第二侧框柱201的外平面上,两个平面形成相应的拼接缝。同样的,该拼接位置也存在结构薄弱的问题,需要进行额外的强化加固,但是受限于两者的拼接形式其无法像图4中的形式一样通过一块连接板7焊接在两个连接面上固定,而是需要采用其他的连接固定形式。

53.继续参见图8所示,第一侧框柱101上内嵌固定有若干第一预埋件102,第二侧框柱201上内嵌固定有与第一预埋件102一一对应的若干第二预埋件202。第一预埋件102和第二预埋件202均由钢端板一侧焊接固定钢抓筋而成。第一预埋件102和第二预埋件202的钢抓筋均在预制外墙板制造过程中被浇筑固定于侧框柱的混凝土内。而第一预埋件102的钢端板从第一侧框柱101内部的混凝土向外延伸并伸出第一侧框柱101侧平面作为连接板,因此该实施例中连接板实际上是钢端板伸出第一侧框柱101的一部分,并非一块独立的板体。而第二预埋件202的钢端板另一侧外表面从混凝土中露出,当两块预制外墙板在外阴角处装配完毕后,钢端板伸出第一侧框柱101的连接板部分刚好延伸与第二预埋件202的钢端板外表面贴合,通过角焊焊接即可实现每一对第一预埋件102和第二预埋件202之间的一体联结固定。

54.当然,在其他实施例中,也可以在浇筑混凝土前保持第一预埋件102的钢端板完全内置于第一侧框柱101内部不伸出,同时将一块独立的钢板焊接在钢端板上使其伸出第一侧框柱101侧平面。因此连接板既可以采用独立的板体,也可以采用两个预埋件中的一部分延伸来实现,对此不作限定。

55.在本实施例中,同样需要在第一侧框柱101和第二侧框柱201的拼接缝内设置有阻挡墙板外水汽进入墙板内的防水结构。防水结构的具体形式如前所述,不再赘述。

56.基于上述两种形式的墙角连接节点,就可以将预制外墙板进行拼接,得到连续的装配式建筑外墙。除了墙角连接节点之外,建筑外墙的其余位置可以用预制外墙板通过企口连续拼接实现。上下两层楼层的外墙板之间也通过企口顺次搭接,形成竖向承力,得到连续的外墙面。外墙面可以根据需要做相应的防水层或者装饰层,拼接缝位置可以根据需要填充防水腻子或者其他抹缝,对此不作限定。

57.在该装配式建筑外墙中,预制外墙板并不限定采用何种形式,可以是任何的带有外包框架的预制墙板。在整面外墙中,可根据不同位置的需要设置两种预制的一体化墙板,一种是带窗框的一体化墙板,另一种是不带窗框的一体化墙板。

58.带窗框的一体化墙板可以提高整体的装配化程度,建筑的每个房间中,其外墙板直接采用该一体化的墙板进行装配。由于其本身已自带窗框,因此后续直接安装玻璃即可,相邻墙板之间对拼接缝进行抹缝即可,无需再额外进行其他的现浇工序。在带窗框的一体

化墙板中,窗框安装于由两条窗框立柱和两条窗框横梁连接成的窗框外框中,带窗框的窗体可以安装于窗框外框中。而单独的窗框外框宽度一般较小,因此需要配置额外的填充墙体。本实施例中,预制外墙板由两条侧框柱和两条横框梁围合成矩形的外包框体。窗框外框的两条窗框立柱上下均伸出窗框横梁,整个窗框外框通过两条窗框立柱整体安装于墙板外框体的两条横框梁上。墙板外框体的尺寸应当根据建筑中房间的高度和宽度进行设计,因此窗框外框与墙板外框体之间会存在多个需要通过填充墙体进行封闭的空间。一般而言,两条横框梁与两条窗框横梁之间具有两块需要填充的空间,两条侧框柱与两条窗框立柱之间也存在两块需要填充的空间,填充的墙板均可以采用轻质高强板材(例如alc条板,直接通过企口装配),也可以采用空心砖、淤泥烧结砖等轻质的砌块砌筑成填充墙体。

59.另外,两条窗框立柱的上部和下部分别设有用于将预制外墙板整体挂载于外部结构上的上连接件和下连接件。上连接件和下连接件的形式不限。上连接件可以是开设于窗框立柱上的螺栓孔,通过高强螺栓安装在建筑楼面位置的框架梁上。下连接件可以是设置于窗框立柱下部的预埋件,其通过高强螺栓或者其他的连接件安装并承载于框架梁上。上连接件和下连接件的间距应当进行合理设计,使得整个预制外墙板能够稳定的连接在建筑承力结构上。

60.另外,为了便于装配,墙板外框体的四侧外周面均设有用于与其他侧方构件搭接装配的企口。在一实施例中,其上下企口面可以设置为z型面,而左右企口面可以设置为开设安装槽的平面。

61.当然,上述窗体可以是平窗,也可以是飘窗。但若窗体为飘窗,其窗框外框的两条窗框横梁位置需要加设飘窗板,飘窗板可以采用与窗框横梁一体的结构,也可以采用分体连接的结构。

62.如果预制墙板为不带窗框的一体化墙板,则无需设置窗体,那么外包框架的围合空间均通过填充墙体进行封闭即可。

63.最后,需要说明的是,以上所述的实施例只是本实用新型的部分较佳的方案,然其并非用以限制本实用新型。有关技术领域的普通技术人员,在不脱离本实用新型的精神和范围的情况下,还可以做出各种变化和变型。因此凡采取等同替换或等效变换的方式所获得的技术方案,均落在本实用新型的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。