1.本发明涉及纳米材料技术领域,尤其是一种致密化的碳纳米管膜及其制备方法。

背景技术:

2.目前,随着全球经济的持续发展,工业、农业等行业排放废水中各种有机和无机污染物逐步增加,加剧了对环境水体的污染。在这些废水中,经常可以检测到染料、药物、蛋白类和石油类化合物。此外,在天然水体中也会含有腐殖酸、海藻酸钠等高分子有机物。在水处理过程中,如果上述处理不完全,在消毒过程中一些有机污染物会通过氯取代或加成反应转变为剧毒的消毒副产物,从而导致人或动物的急性或慢性疾病。因此,开发可有效去除有机污染物的先进处理技术具有重要的意义。

3.为了减少水体中的有机污染物,已经应用了各种技术,如絮凝/沉淀,吸附,高级氧化和膜分离。在这些方法中,膜分离因其效率高、操作简单、过程连续、运行要求少、模块化和占地面积小等优点而受到越来越多的关注与研究。根据不同分离条件的需求,可以按照膜孔径大小分为微滤(0.1

‑

10微米)、超滤(0.01

‑

0.1微米)、纳滤(0.001

‑

0.01微米)、反渗透(0.0001

‑

0.001微米)。此外,还有膜蒸馏、正渗透等技术也有较大的应用范围。

4.但是,能够去除有机污染物的膜材料如纳滤膜通常很致密,且需要较高的压力,这导致运行过程中能耗较高。膜在长期运行中会污染结垢,导致通量暂时或永久性下降,且增加能耗。膜污染发生的模式主要有三个阶段,首先是膜孔堵塞,这是膜污染的初期,此时通量会开始下降;然后是膜表面形成凝胶层,这是膜污染的中期,此时通量会明显下降;膜污染的后期则是在表面形成滤饼层,此时通量会趋于稳定。传统使用的膜大多数为高分子材料膜,除了具有结构不稳定、容易受到水体有机污染物污染等缺点外,在膜污染后难以去除,且化学清洗对膜结构破坏严重也是制约膜分离技术更大发展的重要因素。

5.目前,已商用的耐化学清洗的膜主要以陶瓷膜为主。作为无机膜的陶瓷膜,由于具有结构坚固、耐酸碱、抗化学清洗等特性,已经逐渐应用在水处理中。但是,由于其固有的物质特性,如机械强度大导致其较脆,难以承受较大压力;密度大导致其重量大,运输成本高;且其膜内结构在烧结后很稳定,难以对其微结构进行调控。这也是阻碍陶瓷膜进一步发展的诸多限制因素。

6.作为一种新型无机材料,纳米尺度的直径及表面光滑的碳纳米管有望实现降低能耗的需求。尽管碳纳米管是疏水材料,但是相关研究已经证实水可以占据碳纳米管的疏水通道。对水通过碳纳米管进行的大量研究不仅表明水占据了这些通道,而且发生了快速的分子传输。分子动力学模拟将这种增强归因于碳纳米管表面的原子级光滑度,以及在1到2nm的有限范围内可能发生的分子有序现象。因此,碳纳米管膜可以在压力较低的情况下保持高通量,有利于降低能耗。鉴于碳纳米管自身是疏水性的且具有高比表面积,有研究已经给出了其对疏水性有机物的强力吸附性能。此外,碳纳米管表面上的芳环的电子极化可能会大大增强对于有机物的吸附。因此,碳纳米管是用于水净化的有前途的材料。

技术实现要素:

7.基于此,本发明的目的在于克服上述现有技术的不足之处而提供一种致密化的碳纳米管膜及其制备方法。

8.为实现上述目的,本发明所采取的技术方案为:

9.本发明提供一种致密化的碳纳米管膜的制备方法,其特征在于,包括如下步骤:

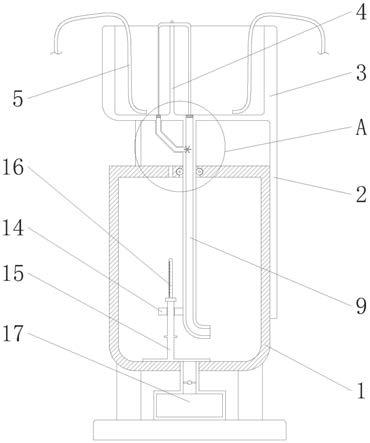

10.(1)将碳源、催化剂和促进剂混合,得到前驱体溶液;

11.(2)在惰性气体保护下,将前驱体溶液连续注入管式炉炉管中,经过高温裂解得到气态碳纳米管气凝胶;

12.(3)将气态碳纳米管气凝胶通过滚轴连续收集,得到初始碳纳米管膜;

13.(4)在惰性气体保护下,将初始碳纳米管膜高温加热后,经过酸处理得到活化的碳纳米管膜;

14.(5)将活化的碳纳米管膜洗净干燥后浸泡在磺化试剂中,得到致密化的碳纳米管膜。

15.发明人通过研究发现,碳源、催化剂和促进剂等混合均匀的有机物在高温下会挥发裂解成气态混合物,并裂解出碳、铁与硫等元素;在硫的辅助下,碳原子在铁的催化下形成碳纳米管,大量的碳纳米管由于自身结构具有的电荷产生静电吸附,自组装成气态的碳纳米管气凝胶。通过高温加热可以改变碳纳米管的电荷性,并且在碳纳米管表面反应产生羟基,有利于后续在碳纳米管上的反应。然后本发明通过酸处理可以在碳纳米管表面反应产生羧基,有利于后续在碳纳米管上的反应。此外,酸处理还可以溶解混杂在碳纳米管中的杂质金属元素,提高碳纳米管的纯度。将碳纳米管磺化可以促进碳纳米管的电荷分离及质子化过程,从而增强碳纳米管间相互作用力,增加碳纳米管膜的密度。

16.优选地,所述步骤(1)中,碳源与促进剂的体积比为100:1

‑

10:1,所述催化剂在前驱体溶液中的浓度为1

‑

10mg/ml。

17.优选地,所述步骤(1)中的碳源为甲醇、乙醇或丙酮,所述催化剂为二茂铁,所述促进剂为噻吩。

18.甲醇、乙醇或丙酮是用于合成碳纳米管的碳源。采用液态的有机碳化合物可以将催化剂及促进剂溶解并充分混合,有利于前驱体溶液之后的反应。二茂铁是用于合成碳纳米管的催化剂。二茂铁由于具有极性,且骨架稳定,是一种具有高度热稳定性、化学稳定性的具有芳香族性质的有机过渡金属化合物,适合在高温下进行长时间的催化反应。噻吩是用于合成碳纳米管的促进剂。噻吩具有芳香性,相比于苯更容易发生亲电取代反应,并且通过提供硫原子,起到一定的助催化效果,并且可以协助控制制备出的碳纳米管的管径、壁数、螺旋度等形貌参数。

19.优选地,所述步骤(2)中的惰性气体为氩气或氦气,气体流速为2000

‑

5000sccm;所述高温裂解的温度为600

‑

1500℃。优选地,所述步骤(2)中,前驱体溶液注入的速度为0.1

‑

0.2ml/min。

20.优选地,所述步骤(4)中的惰性气体为氩气或氦气,气体流速为100

‑

500sccm;所述高温加热的温度为600

‑

1500℃,加热时间为10

‑

15小时。

21.发明人通过研究发现,通过高温加热可以改变碳纳米管的电荷性,并且在碳纳米管表面反应产生羟基,有利于后续在碳纳米管上的反应。

22.优选地,所述步骤(4)中,酸处理采用的试剂为浓硫酸或浓硝酸中,处理时间为6

‑

24小时。

23.优选地,所述步骤(5)中,磺化试剂为氯磺酸,浸泡时间为5

‑

30分钟。

24.此外,本技术提供了一种上述的制备方法制备得到的致密化的碳纳米管膜。

25.进一步地,本技术提供了所述的致密化的碳纳米管膜在水处理领域的应用。

26.相对于现有技术,本发明的有益效果为:

27.本发明提供了一种致密化的碳纳米管膜及其制备方法,本发明通过高温裂解前驱体溶液得到气态碳纳米管气凝胶,再通过滚轴连续收集得到初始碳纳米管膜,然后将初始碳纳米管膜在惰性气体中高温加热及酸处理得到活化的碳纳米管膜,最后将活化的碳纳米管膜浸泡在磺化试剂中得到致密化的碳纳米管膜。

28.本发明工艺简单,提高了膜材料的致密程度,改善了膜材料的亲水性,增强了膜材料的拉伸性能,并且提高了对于染料及复合染料的筛分性能,有望在相关领域发挥更大作用。

附图说明

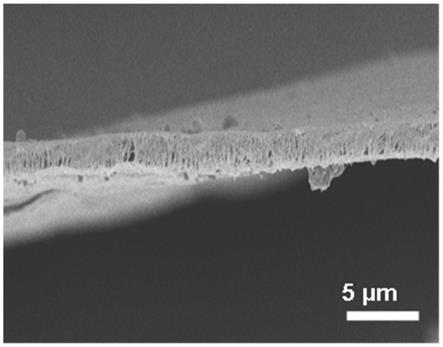

29.图1为实施例1制备得到的初始碳纳米管膜、实施例2制备得到的致密化的碳纳米管膜和实施例3制备得到的致密化的碳纳米管膜的扫描电镜图;

30.图2为实施例3制备得到的致密化的碳纳米管膜的剖面图;

31.图3为实施例1制备得到的初始碳纳米管膜、实施例2制备得到的致密化的碳纳米管膜和实施例3制备得到的致密化的碳纳米管膜的核磁共振及接触角测量图;

32.图4为实施例1制备得到的初始碳纳米管膜、实施例2制备得到的致密化的碳纳米管膜和实施例3制备得到的致密化的碳纳米管膜的抗拉强度图;

33.图5为实施例1制备得到的初始碳纳米管膜、实施例2制备得到的致密化的碳纳米管膜、实施例3制备得到的致密化的碳纳米管膜、实施例4制备得到的致密化的碳纳米管膜和实施例5制备得到的致密化的碳纳米管膜的罗丹明b染料溶液的去除效果图;

34.图6为实施例1制备得到的初始碳纳米管膜、实施例2制备得到的致密化的碳纳米管膜、实施例3制备得到的致密化的碳纳米管膜、实施例4制备得到的致密化的碳纳米管膜和实施例5制备得到的致密化的碳纳米管膜的酸性橙g染料溶液的去除效果图;

35.图7为实施例1制备得到的初始碳纳米管膜、实施例2制备得到的致密化的碳纳米管膜和实施例3制备得到的致密化的碳纳米管膜的罗丹明b及酸性橙g混合染料溶液的筛分效果图。

具体实施方式

36.为更好的说明本发明的目的、技术方案和优点,下面将结合附图和具体实施例对本发明作进一步说明。

37.实施例1

38.本技术的一种实施例,本实施例所述一种致密化的碳纳米管膜的制备方法,包括如下步骤:

39.(1)将50ml乙醇、50mg二茂铁、1ml噻吩混合,得到前驱体溶液;

40.(2)将步骤(1)中得到的前驱体溶液在惰性气体氛围中连续注入管式炉炉管中,高温裂解前驱体溶液得到气态碳纳米管气凝胶,其中前驱体溶液注入的速度为每分钟0.15ml,高温裂解温度为1000℃,惰性气体为氩气,气体流速为4000sccm;

41.(3)将步骤(2)中得到的气态碳纳米管气凝胶通过滚轴连续收集,得到初始碳纳米管膜。

42.实施例2

43.本技术的一种实施例,本实施例所述一种致密化的碳纳米管膜的制备方法,包括如下步骤:

44.(1)将50ml乙醇、50mg二茂铁和1ml噻吩混合,得到前驱体溶液;

45.(2)将步骤(1)中得到的前驱体溶液在惰性气体氛围中连续注入管式炉炉管中,高温裂解前驱体溶液得到气态碳纳米管气凝胶,其中前驱体溶液注入的速度为每分钟0.15ml,高温裂解温度为1000℃,惰性气体为氩气,气体流速为4000sccm;

46.(3)将步骤(2)中得到的气态碳纳米管气凝胶通过滚轴连续收集,得到初始碳纳米管膜;

47.(4)将步骤(3)中得到的初始碳纳米管膜在惰性气体中高温加热后,将膜浸泡在酸中进行酸处理得到活化的碳纳米管膜,其中惰性气体为氩气,气体流速为400sccm,高温加热的温度为800℃,持续时间为12小时,酸处理采用的试剂为浓硫酸,处理时间为12小时;

48.(5)将步骤(4)中得到的活化的碳纳米管膜洗净干燥后浸泡在磺化试剂中,得到致密化的碳纳米管膜,其中磺化试剂为氯磺酸,浸泡时间为10分钟。

49.实施例3

50.本技术的一种实施例,本实施例所述一种致密化的碳纳米管膜的制备方法,包括如下步骤:

51.(1)将50ml乙醇、50mg二茂铁、1ml噻吩混合,得到前驱体溶液;

52.(2)将步骤(1)中得到的前驱体溶液在惰性气体氛围中连续注入管式炉炉管中,高温裂解前驱体溶液得到气态碳纳米管气凝胶,其中前驱体溶液注入的速度为每分钟0.15ml,高温裂解温度为1000℃,惰性气体为氩气,气体流速为4000sccm;

53.(3)将步骤(2)中得到的气态碳纳米管气凝胶通过滚轴连续收集,得到初始碳纳米管膜;

54.(4)将步骤(3)中得到的初始碳纳米管膜在惰性气体中高温加热后,将膜浸泡在酸中进行酸处理得到活化的碳纳米管膜,其中惰性气体为氩气,气体流速为400sccm,高温加热的温度为800℃,持续时间为12小时,酸处理采用的试剂为浓硫酸,处理时间为12小时;

55.(5)将步骤(4)中得到的活化的碳纳米管膜洗净干燥后浸泡在磺化试剂中,得到致密化的碳纳米管膜,其中磺化试剂为氯磺酸,浸泡时间为20分钟。

56.实施例4

57.本技术的一种实施例,本实施例所述一种致密化的碳纳米管膜的制备方法,包括如下步骤:

58.(1)将10ml甲醇、10mg二茂铁、1ml噻吩混合,得到前驱体溶液;

59.(2)将步骤(1)中得到的前驱体溶液在惰性气体氛围中连续注入管式炉炉管中,高温裂解前驱体溶液得到气态碳纳米管气凝胶,其中前驱体溶液注入的速度为每分钟

0.15ml,高温裂解温度为1000℃,惰性气体为氩气,气体流速为4000sccm;

60.(3)将步骤(2)中得到的气态碳纳米管气凝胶通过滚轴连续收集,得到初始碳纳米管膜;

61.(4)将步骤(3)中得到的初始碳纳米管膜在惰性气体中高温加热后,将膜浸泡在酸中进行酸处理得到活化的碳纳米管膜,其中惰性气体为氩气,气体流速为400sccm,高温加热的温度为800℃,持续时间为12小时,酸处理采用的试剂为浓硝酸,处理时间为12小时;

62.(5)将步骤(4)中得到的活化的碳纳米管膜洗净干燥后浸泡在磺化试剂中,得到致密化的碳纳米管膜,其中磺化试剂为氯磺酸,浸泡时间为10分钟。

63.实施例5

64.本技术的一种实施例,本实施例所述一种致密化的碳纳米管膜的制备方法,包括如下步骤:

65.(1)将100ml丙酮、10mg二茂铁、1ml噻吩混合,得到前驱体溶液;

66.(2)将步骤(1)中得到的前驱体溶液在惰性气体氛围中连续注入管式炉炉管中,高温裂解前驱体溶液得到气态碳纳米管气凝胶,其中前驱体溶液注入的速度为每分钟0.15ml,高温裂解温度为1000℃,惰性气体为氩气,气体流速为4000sccm;

67.(3)将步骤(2)中得到的气态碳纳米管气凝胶通过滚轴连续收集,得到初始碳纳米管膜;

68.(4)将步骤(3)中得到的初始碳纳米管膜在惰性气体中高温加热后,将膜浸泡在酸中进行酸处理得到活化的碳纳米管膜,其中惰性气体为氩气,气体流速为400sccm,高温加热的温度为800℃,持续时间为12小时,酸处理采用的试剂为浓硫酸,处理时间为12小时;

69.(5)将步骤(4)中得到的活化的碳纳米管膜洗净干燥后浸泡在磺化试剂中,得到致密化的碳纳米管膜,其中磺化试剂为氯磺酸,浸泡时间为10分钟。

70.试验例1扫描电镜测试

71.实施例1制备得到的初始碳纳米管膜、实施例2制备得到的致密化的碳纳米管膜和实施例3制备得到的致密化的碳纳米管膜进行扫描电镜测试。结果如图1所示,图1a及1b为实施例1制备得到的初始碳纳米管膜的扫描电镜图;图1c及1d为实施例2制备得到的致密化的碳纳米管膜的扫描电镜图,图1e、图1f及图2为实施例3制备得到的致密化的碳纳米管膜的扫描电镜图。

72.经过对比发现,相比初始碳纳米管膜(p

‑

cnt

‑

m)表面的大孔和较细的碳纳米管,经过实施例2制备得到的致密化的碳纳米管膜(tr

‑

p

‑

cnt

‑

m

‑

1)表面的孔径明显缩小,碳纳米管增粗。随着浸泡氯磺酸时间的增加,实施例3制备得到的致密化的碳纳米管膜(tr

‑

p

‑

cnt

‑

m

‑

2)表面更加致密,碳纳米管富集的程度增加,出现更多更明显的碳纳米管堆叠的微纳结构。

73.试验例2核磁共振及接触角测试

74.实施例1制备得到的初始碳纳米管膜、实施例2制备得到的致密化的碳纳米管膜和实施例3制备得到的致密化的碳纳米管膜进行核磁共振测试。结果如图3中柱状图所示(对应坐标轴为左轴),可以发现实施例1制备得到的初始碳纳米管膜(p

‑

cnt

‑

m)、实施例2制备得到的致密化的碳纳米管膜(tr

‑

p

‑

cnt

‑

m

‑

1)和实施例3制备得到的致密化的碳纳米管膜(tr

‑

p

‑

cnt

‑

m

‑

2)的水的弛豫时间逐渐下降,这说明了三种膜的水停留时间降低,反映了膜

的亲水性增强。

75.实施例1制备得到的初始碳纳米管膜、实施例2制备得到的致密化的碳纳米管膜和实施例3制备得到的致密化的碳纳米管膜进行接触角测试。结果如图3中折线图所示(对应坐标轴为右轴),可以发现实施例1制备得到的初始碳纳米管膜(p

‑

cnt

‑

m)、实施例2制备得到的致密化的碳纳米管膜(tr

‑

p

‑

cnt

‑

m

‑

1)和实施例3制备得到的致密化的碳纳米管膜(tr

‑

p

‑

cnt

‑

m

‑

2)的接触角逐渐下降,这说明了三种膜对于水的粘附性逐渐提高,反映了膜的亲水性增强。

76.试验例3抗拉强度测试

77.实施例1制备得到的初始碳纳米管膜、实施例2制备得到的致密化的碳纳米管膜和实施例3制备得到的致密化的碳纳米管膜进行抗拉强度测试。结果如图4所示,可以发现实施例1制备得到的初始碳纳米管膜(p

‑

cnt

‑

m)与实施例2制备得到的致密化的碳纳米管膜(tr

‑

p

‑

cnt

‑

m

‑

1)的抗拉强度在75mpa拉力前基本一致,但是超过75mpa后实施例2制备得到的致密化的碳纳米管膜仍可以继续拉伸,但是实施例2制备得到的致密化的碳纳米管膜已经破坏,表现了初步的致密化可以增强膜的抗拉性能。而实施例3制备得到的致密化的碳纳米管膜(tr

‑

p

‑

cnt

‑

m

‑

2)在同等拉伸长度的时候表现出了近2倍于实施例2制备得到的致密化的碳纳米管膜的抗拉压力,说明致密化可以有效提高碳纳米管膜耐受高拉力强度的能力。

78.试验例4染料去除及染料筛分测试

79.试验过程:在0.1mpa下,采用1l 100mg/l浓度的罗丹明b溶液、1l 100mg/l浓度的酸性橙g溶液及1l包含50mg/l浓度罗丹明b及50mg/l浓度酸性橙g的混合染料溶液为测试溶液,实施例1制备得到的初始碳纳米管膜、实施例2制备得到的致密化的碳纳米管膜、实施例3制备得到的致密化的碳纳米管膜、实施例4制备得到的致密化的碳纳米管膜和实施例5制备得到的致密化的碳纳米管膜进行染料去除及染料筛分测试,所包括的测试过程有三部分:第一部分是60分钟的罗丹明b溶液过滤(对于实施例1制备得到的初始碳纳米管膜,进行30分钟的罗丹明b溶液过滤),第二部分是10分钟的酸性橙g溶液过滤,第三部分是30分钟的混合染料溶液过滤(对于实施例3制备得到的致密化的碳纳米管膜,进行60分钟的混合染料溶液过滤)。

80.试验结果:

81.对于罗丹明b溶液过滤的结果如图5所示,经过对比发现,实施例1制备得到的初始碳纳米管膜(p

‑

cnt

‑

m)对于罗丹明b的去除效果明显最差且下降的很快,因此只进行了30分钟的过滤。实施例2制备得到的致密化的碳纳米管膜(tr

‑

p

‑

cnt

‑

m

‑

1)对于罗丹明b的去除效果有所提高,并且下降较慢。而实施例3制备得到的致密化的碳纳米管膜(tr

‑

p

‑

cnt

‑

m

‑

2)对于罗丹明b的去除效果极好,且在60分钟时仍能维持近70%的去除率。相对的,实施例4制备得到的致密化的碳纳米管膜(tr

‑

p

‑

cnt

‑

m

‑

3)和实施例5制备得到的致密化的碳纳米管膜(tr

‑

p

‑

cnt

‑

m

‑

4)的去除率较接近,并且处于实施例2制备得到的致密化的碳纳米管膜(tr

‑

p

‑

cnt

‑

m

‑

1)与实施例3制备得到的致密化的碳纳米管膜(tr

‑

p

‑

cnt

‑

m

‑

2)之间,60分钟时维持在55%左右的去除率。

82.对于酸性橙g溶液过滤的结果如图6所示,经过对比发现,实施例1制备得到的初始碳纳米管膜(p

‑

cnt

‑

m)对于酸性橙g的去除效果明显最差,实施例2制备得到的致密化的碳

纳米管膜(tr

‑

p

‑

cnt

‑

m

‑

1)对于酸性橙g的去除效果有所提高,但二者的去除效果均在20%以下。而实施例3制备得到的致密化的碳纳米管膜(tr

‑

p

‑

cnt

‑

m

‑

2)对于酸性橙g的去除效果更好,超过30%。因此浸泡时间的提高使得致密化后更小的膜孔有利于对于酸性橙g染料的去除。相对的,实施例4制备得到的致密化的碳纳米管膜(tr

‑

p

‑

cnt

‑

m

‑

3)和实施例5制备得到的致密化的碳纳米管膜(tr

‑

p

‑

cnt

‑

m

‑

4)的去除率较接近,在25%左右,并且处于实施例2制备得到的致密化的碳纳米管膜(tr

‑

p

‑

cnt

‑

m

‑

1)与实施例3制备得到的致密化的碳纳米管膜(tr

‑

p

‑

cnt

‑

m

‑

2)之间。综合罗丹明b和酸性橙g染料溶液的分离效果可以看出,实施例4制备得到的致密化的碳纳米管膜(tr

‑

p

‑

cnt

‑

m

‑

3)和实施例5制备得到的致密化的碳纳米管膜(tr

‑

p

‑

cnt

‑

m

‑

4)与实施例3制备得到的致密化的碳纳米管膜(tr

‑

p

‑

cnt

‑

m

‑

2)相比没有明显优势。因此,在混合染料溶液分离过程中,不再进行实施例4制备得到的致密化的碳纳米管膜(tr

‑

p

‑

cnt

‑

m

‑

3)和实施例5制备得到的致密化的碳纳米管膜(tr

‑

p

‑

cnt

‑

m

‑

4)的测试。

83.对于混合染料溶液过滤的结果如图7所示,经过对比发现,实施例1制备得到的初始碳纳米管膜(p

‑

cnt

‑

m)对于罗丹明b的去除效果明显最差,第一个点的去除率在70%左右且下降的很快,并且在第一个点对于酸性橙g也有40%以上的去除率,无法体现出对于两种不同燃料的筛分性能,因此只进行了30分钟的过滤。实施例2制备得到的致密化的碳纳米管膜(tr

‑

p

‑

cnt

‑

m

‑

1)对于罗丹明b的去除效果有所提高,可超过80%,并且比较稳定,但是其对于酸性橙g的去除效果也可达到40%以上,无法体现出对于两种不同燃料的筛分性能,因此只进行了30分钟的过滤。而实施例3制备得到的致密化的碳纳米管膜(tr

‑

p

‑

cnt

‑

m

‑

2)对于罗丹明b的去除效果极好,可稳定在90%以上,且对于酸性橙g的去除率除前两个点外均可维持在10%以下,表现出了明显优秀的染料筛分性能。

84.最后所应当说明的是,以上实施例仅用以说明本发明的技术方案而非对本发明保护范围的限制,尽管参照较佳实施例对本发明作了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的实质和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。