1.本发明涉及纳米材料电催化技术领域,具体而言,涉及一种铁掺杂过渡金属基氧化物电极材料及其制备方法与应用。

背景技术:

2.随着经济快速发展,能源的消耗伴随的环境污染问题引起人们广泛关注,能源需求的不断增长也为电化学能量储存与转换器件的新技术和高效材料的开发提供了机遇。目前,通过电催化技术制取氢气是当前研究的热点。

3.电解水分为阴极的析氢反应(her)与阳极的析氧反应(oer)。由于阳极oer因转移电子多,反应速率缓慢,较高的过电位等问题限制了氢气进一步规模化与商业化。因此,如何有效的降低电极材料的过电位成为解决这一难题的关键。目前,用于oer的贵金属材料(例如二氧化铱,二氧化铑)虽活性较好,但其储存量稀少限制了其广泛使用。因此,设计、构建、制备高活性的电催化剂迫在眉睫。

4.研究表明,部分过渡金属氧化物表面活性位点与oer电解液中的离子、中间体以及产物分子具有合适的结合能,而表现出较好的oer活性。然而单一的过渡金属氧化物活性一般无法满足实际需求,为了进一步改善材料活性与稳定性,引入fe过渡金属元素,可使其在电导率、机械、化学稳定性等电化学性能方面表现出较强的协同作用。因此,开发具有高活性和良好稳定性的铁掺杂的过渡金属氧化物催化剂至关重要。

技术实现要素:

5.有鉴于此,本发明提供一种铁掺杂过渡金属基氧化物电极材料及其制备方法与应用,以解决由于电解水阳极析氧反应的缓慢电子转移与较高的过电位,现有过渡金属氧化物电极材料在电解水析氧中活性不好的问题。

6.为达到上述目的,本发明的技术方案是这样实现的:

7.一种铁掺杂过渡金属基氧化物电极材料的制备方法,包括如下步骤:

8.s1、将过渡金属离子溶液与过硫酸根离子溶液混合,得到溶液a;

9.s2、向所述溶液a中加入导电基底,再加入氨水至溶液变色,静置反应,所述导电基底上形成前驱体过渡金属基氧化物;

10.s3、将含有三价铁离子的溶液加入溶剂内,混合得到溶液b;

11.s4、将覆盖有所述前驱体过渡金属基氧化物的导电基底进行煅烧,然后置于所述溶液b内,超声反应,即得到铁掺杂过渡金属基氧化物电极材料。

12.可选地,步骤s1所述过渡金属离子包括铁、钴或镍,所述过硫酸根离子溶液包括过硫酸钾溶液或过硫酸钠溶液。

13.可选地,步骤s1所述溶液a中,过渡金属离子与过硫酸根离子的摩尔比在3:1至4:1范围内。

14.可选地,步骤s2所述导电基底包括碳布、泡沫铁、泡沫钴和泡沫镍中的至少一种。

15.可选地,步骤s2所述氨水的浓度在0.1ml/ml至0.5ml/ml范围内。

16.可选地,步骤s2所述静置反应的温度在15℃至25℃范围内、反应时间在5min至60min范围内。

17.可选地,步骤s3所述含有三价铁离子的溶液的浓度在0.005mol l

‑1至1mol l

‑1范围内,所述溶剂为水和/或乙醇。

18.可选地,步骤s4所述煅烧的条件包括空气或惰性气氛、煅烧温度在300℃至400℃范围内、煅烧时间在30min至90min范围内。

19.本发明另一目的在于提供一种铁掺杂过渡金属基氧化物电极材料,采用上述所述的铁掺杂过渡金属基氧化物电极材料的制备方法制备。

20.本发明第三目的在于提供上述所述铁掺杂过渡金属基氧化物电极材料在电解水析氧中的应用。

21.相对于现有技术,本发明提供的铁掺杂过渡金属基氧化物电极材料及其制备方法与应用具有以下优势:

22.(1)本发明通过化学浴沉积法制备过渡金属基氧(氢氧/羟基氧)化物,随后进行煅烧处理使前驱体变为较为稳定的过渡金属氧化物,最后通过一步超声法得到可用于电催化析氧的非贵金属催化剂电极材料,制得的铁掺杂过渡金属氧化物纳米结构物化性质稳定,具有良好的析氧性能。

23.(2)本发明涉及的制备方法操作简单,不需要额外高昂的设备,大大降低了电催化领域阳极催化剂的制备成本,具有潜在的应用前景。

附图说明

24.为了更清楚地说明本发明或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

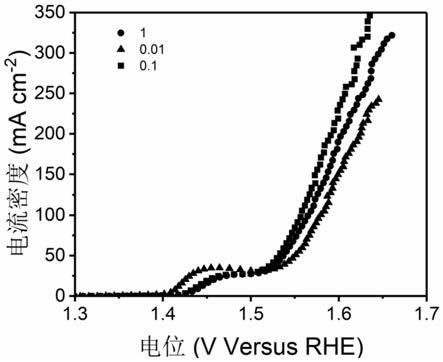

25.图1为本发明实施例1

‑

3所述的铁掺杂过渡金属基氧化物电极材料的析氧极化曲线图;

26.图2为本发明实施例4与对比例1

‑

3所述的铁掺杂过渡金属基氧化物电极材料的析氧极化曲线图。

具体实施方式

27.为使本发明的上述目的、特征和优点能够更为明显易懂,下面结合附图对本发明的具体实施例做详细的说明。

28.应当说明的是,在本技术实施例的描述中,术语“一些具体实施例”的描述意指结合该实施例或示例描述的具体特征、结构、材料或特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施或实例。而且,描述的具体特征、结构、材料或特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

29.本实施例所述的“在...范围内”包括两端的端值,如“在1至100范围内”,包括1与

100两端数值。

30.本发明实施例提供了一种铁掺杂过渡金属基氧化物电极材料的制备方法,包括如下步骤:

31.s1、将过渡金属离子溶液与过硫酸根离子溶液混合,得到溶液a;

32.s2、向溶液a中加入导电基底,再加入氨水至溶液变色,静置反应,导电基底上形成前驱体过渡金属基氧化物;

33.s3、将含有三价铁离子的溶液加入溶剂内,混合得到溶液b;

34.s4、将覆盖有前驱体过渡金属基氧化物的导电基底进行煅烧,然后置于溶液b内,超声反应,即得到铁掺杂过渡金属基氧化物电极材料。

35.本发明通过化学浴沉积法制备过渡金属基氧(氢氧/羟基氧)化物,随后进行煅烧处理使前驱体变为较为稳定的过渡金属氧化物,最后通过一步超声法得到可用于电催化析氧的非贵金属催化剂电极材料,制得的铁掺杂过渡金属氧化物纳米结构物化性质稳定,具有良好的析氧性能。

36.具体地,步骤s1中,过渡金属离子包括铁、钴或镍,过硫酸根离子溶液包括过硫酸钾溶液或过硫酸钠溶液。溶液a中,过渡金属离子与过硫酸根离子的摩尔比在3:1至4:1范围内。

37.步骤s2中,导电基底包括碳布、泡沫铁、泡沫钴和泡沫镍中的至少一种。加入氨水的浓度在0.1ml/ml至0.5ml/ml范围内。其中,导电基底使用前进行预处理:将导电基底裁剪成所需尺寸,采用有机溶剂浸泡并超声去除表面油污,用水冲洗后烘干后备用。

38.导电基底在溶液a中静置反应的温度在15℃至25℃范围内、反应时间在5min至60min范围内。优选地,静置反应温度350℃、时间30min。

39.层状金属基氧(氢氧/羟基氧)化物产物结晶度高、形貌尺寸均匀,直接生长在导电基底上,保证后续铁掺杂过渡金属氧化物纳米结构的稳定性。

40.具体地,步骤s3中,含有三价铁离子的溶液为氯化铁溶液或硝酸铁溶液,含有三价铁离子的溶液的浓度在0.005mol l

‑1至1mol l

‑1范围内,溶剂为水和/或乙醇。

41.具体地,步骤s4中,前驱体过渡金属基氧化物进行煅烧的条件包括空气或惰性气氛、煅烧温度在300℃至400℃范围内、煅烧时间在30min至90min范围内。

42.本发明涉及的制备方法操作简单,不需要额外高昂的设备,大大降低了电催化领域阳极催化剂的制备成本,具有潜在的应用前景。

43.本发明另一实施例提供了一种铁掺杂过渡金属基氧化物电极材料,采用上述的铁掺杂过渡金属基氧化物电极材料的制备方法制备。

44.本发明又一实施例提供了上述铁掺杂过渡金属基氧化物电极材料在电解水析氧中的应用。

45.在上述实施方式的基础上,本发明给出如下铁掺杂过渡金属基氧化物电极材料的制备方法的具体实施例,进一步阐述本发明。应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。下列实施例中未注明具体条件的实验方法,通常按照制造厂商所建议的条件。除非另外说明,否则百分比和份数按质量计算。

46.实施例1

47.本实施例提供了一种铁掺杂过渡金属基氧化物电极材料的制备方法,包括如下步

骤:

48.1)将4.2g硫酸镍与0.8g过硫酸钾混合溶于28ml水中,搅拌均匀,得到绿色澄清溶液a;

49.2)向溶液a中加入导电基底碳布,以一定速率搅拌,使其既不贴壁也不沉底,再加入4ml氨水至溶液变蓝色,继续搅拌1min,静置20min(15℃),得到生长在的碳布导电基底上的镍基氧(氢氧/羟基氧)化物;

50.3)取0.1mol/l的氯化铁溶液1ml倒入100ml去离子水中,混合得到溶液b;

51.4)将步骤2)制得的覆盖有镍基氧(氢氧/羟基氧)化物的导电基底在300℃温度放入空气气氛中进行煅烧处理30min,然后将产物置于溶液b内,超声10min,导电碳布基底上形成铁掺杂的氧化镍,也即得到铁掺杂氧化镍电极材料。

52.实施例2

53.本实施例提供了一种铁掺杂过渡金属基氧化物电极材料的制备方法,包括如下步骤:

54.1)将4.2g硫酸镍与1.35g过硫酸钾混合溶于36ml水中,搅拌均匀,得到绿色澄清溶液a;

55.2)向溶液a中加入导电基底碳布,以一定速率搅拌,使其既不贴壁也不沉底,再加入6ml氨水至溶液变蓝色,继续搅拌1min,静置10min(25℃),得到生长在的碳布导电基底上的镍基氧(氢氧/羟基氧)化物;

56.3)取0.01mol/l的氯化铁溶液1ml倒入100ml去离子水中,混合得到溶液b;

57.4)将步骤2)制得的覆盖有镍基氧(氢氧/羟基氧)化物的导电基底在300℃温度放入空气气氛中进行煅烧处理90min,然后将产物置于溶液b内,超声5min,导电碳布基底上形成铁掺杂的氧化镍,也即得到铁掺杂氧化镍电极材料。

58.实施例3

59.本实施例提供了一种铁掺杂过渡金属基氧化物电极材料的制备方法,包括如下步骤:

60.1)将4.2g硫酸镍与1.35g过硫酸钾混合溶于36ml水中,搅拌均匀,得到绿色澄清溶液a;

61.2)向溶液a中加入导电基底碳布,以一定速率搅拌,使其既不贴壁也不沉底,再加入6ml氨水至溶液变蓝色,继续搅拌1min,静置30min(15℃),得到生长在的碳布导电基底上的镍基氧(氢氧/羟基氧)化物;

62.3)取1mol/l的氯化铁溶液1ml倒入100ml去离子水中,混合得到溶液b;

63.4)将步骤2)制得的覆盖有镍基氧(氢氧/羟基氧)化物的导电基底在400℃温度放入空气气氛中进行煅烧处理60min,然后将产物置于溶液b内,超声20min,导电碳布基底上形成铁掺杂的氧化镍,也即得到铁掺杂氧化镍电极材料。

64.将上述实施例1

‑

3制备的铁掺杂氧化镍电极材料进行析氧反应,并对其电催化性能进行测试,同时,将实施例4与对比例1

‑

3制备的铁掺杂氧化镍电极材料进行性能测试比对,得到如图1、图2所示的结果图。

65.其中,性能测试采用lsv的方法,电压范围为

‑

0.05v至0.95v,电解液为1m的koh溶液,扫速为5mv s

‑1。

66.图1为实施例1

‑

3的铁掺杂氧化镍电极材料的析氧极化曲线图,其中,1代表铁离子浓度1mol/l的铁掺杂氧化镍电极材料的析氧极化曲线,0.01代表铁离子浓度0.01mol/l的铁掺杂氧化镍电极材料的析氧极化曲线,0.1代表铁离子浓度0.1mol/l的铁掺杂氧化镍电极材料的析氧极化曲线。

67.从图1可以看出,铁离子的引入在一定程度上可以提高前驱体的析氧性能,在一定浓度下(0.1mol l

‑1,1ml),达到100ma cm

‑2电流密度时过电位只需320mv。由此所知,本发明中铁离子浓度对能否得到性质稳定且具有良好催化性能的产物至关重要,含量太少,催化活性位点少,含量太多,降低了活性位点的利用效率,含量适中,两种金属之间的协同作用可使其拥有较好的析氧性能。

68.实施例4

69.本实施例提供了一种铁掺杂过渡金属基氧化物电极材料的制备方法,包括如下步骤:

70.1)将4.2g硫酸镍与0.81g过硫酸钾混合溶于28ml水中,搅拌均匀,得到绿色澄清溶液a;

71.2)向溶液a中加入导电基底碳布,以一定速率搅拌,使其既不贴壁也不沉底,再加入4ml氨水至溶液变蓝色,继续搅拌1min,静置20min(15℃),得到生长在的碳布导电基底上的镍基氧(氢氧/羟基氧)化物;

72.3)取0.1mol/l的氯化铁溶液1ml倒入50ml去离子水中,混合得到溶液b;

73.4)将步骤2)制得的覆盖有镍基氧(氢氧/羟基氧)化物的导电基底在300℃温度放入空气气氛中进行煅烧处理30min,然后将产物置于溶液b内,超声10min,导电碳布基底上形成铁掺杂的氧化镍,也即得到铁掺杂氧化镍电极材料。

74.对比例1

75.本实施例提供了一种铁掺杂过渡金属基氧化物电极材料的制备方法,与实施例4的区别在于:

76.步骤3)中,取0.1mol/l的氯化铁溶液1ml倒入50ml乙醇中,混合得到溶液b;

77.其余步骤与参数均与实施例4相同。

78.对比例2

79.本实施例提供了一种铁掺杂过渡金属基氧化物电极材料的制备方法,与实施例4的区别在于:

80.步骤3)中,取0.1mol/l的氯化铁溶液1ml倒入25ml乙醇和25ml去离子水的混合溶液中,得到溶液b;

81.其余步骤与参数均与实施例4相同。

82.对比例3

83.本实施例提供了一种铁掺杂过渡金属基氧化物电极材料的制备方法,与实施例4的区别在于:

84.步骤3)中,取0.1mol/l的氯化铁溶液1ml倒入40ml乙醇和10ml去离子水的混合溶液中,得到溶液b;

85.其余步骤与参数均与实施例4相同。

86.图2为实施例4与对比例1

‑

3制备的铁掺杂氧化镍电极材料的析氧极化曲线图,对

比例主要考察溶剂的组成与含量对电极材料性能的影响。从图2可以看出,随着混合溶剂中乙醇浓度的提高,铁掺杂氧化镍电极材料的析氧曲线的氧化峰会变高,在低电流密度下性能较好;但是在高电流密度下,去离子水浓度高的条件制得的电极材料更占优势。

87.综上所述,本发明实施例制备的铁掺杂氧化镍电极材料具有良好的析氧性能,且可以通过控制铁离子浓度、溶剂中乙醇含量来调控电极材料的性能。

88.虽然本发明公开披露如上,但本发明公开的保护范围并非仅限于此。本领域技术人员在不脱离本发明公开的精神和范围的前提下,可进行各种变更与修改,这些变更与修改均将落入本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。