1.本发明涉及聚氨酯气凝胶纤维技术领域,尤其涉及一种通过聚合物纳米纤维构筑超轻聚氨酯气凝胶纤维的方法。

背景技术:

2.21世纪以来,聚氨酯及其合成纤维因其高强度、低模量、高回弹性以及高断裂伸长率的特点,在服装、纺织、生物医用材料等领域获得了广泛的应用。聚氨酯纤维具有较高的弹力是因为它的高分子链是由低熔点、无定型的“软”链段为母体和嵌在其中的高熔点、结晶的“硬”链段所组成。柔性链段分子链间以一定的交联形成一定的网状结构,由于分子链间相互作用力小,可以自由伸缩,造成大的伸长性能。刚性链段分子链结合力比较大,分子链不会无限制地伸长,造成高的回弹性。另外,聚氨酯制成的泡沫制品和非泡沫制品也广泛应用于交通运输、土木建筑、鞋类、合成革、航天航空、座椅沙发、床垫海绵等材料领域。

3.随着聚氨酯纤维在不同领域的广泛应用,人们对聚氨酯纤维的性能提出了更多、更高的要求;不仅要求其强度和舒适性,还要求具有一定的保暖性;织物的保暖性能不仅要求聚氨酯纤维含静止空气量要大而且通气量要小,避免与外界气体的交换,以减少热量的流失,使其保持较好的保暖效果。

4.气凝胶是一种多孔纳米结构(介孔,小大孔)材料,具有高孔隙率(90%以上)和高比表面积(至少大于100m2/g)。气凝胶纤维是气凝胶3d网络和纤维几何形状的同时体现,在隔热方面已显示出优于天然纤维和合成纤维的巨大优势。具有超高孔隙率和超低密度的气凝胶纤维有望用于个人热管理材料方面,以减少整个房间供暖的能源浪费,并在总体上减少能源浪费方面发挥重要作用。但是,气凝胶纤维通常具有复杂的制备过程,且其保温效果不能满足复杂的环境和人们的需求。

5.目前,制备和生产聚氨酯的方法大致分为四类:湿法纺丝、干法纺丝、熔融纺丝和化学反应法纺丝。其中,湿法纺丝是通过将聚氨酯溶解有机溶剂中,然后在凝固浴中成型进行纺丝。通过湿法纺丝技术制备的聚氨酯纤维虽然弹性较好,但由于在凝固浴中存在溶剂的快速交换,容易形成不均匀的大孔或片状结构,使其性能和应用受到影响。

6.有鉴于此,本发明基于湿法纺丝技术,采用连续的制备工艺,通过在纺丝液中添加纳米纤维粉末,对纤维的凝固成型过程进行调控,从而通过纳米纤维粉末在聚氨酯纤维内部构筑出细小、致密、均匀的多孔结构,得到超轻、高弹且多孔的聚氨酯气凝胶纤维,保暖性显著提高,对于气凝胶纤维在个人热管理材料方面的应用具有重要的意义。

技术实现要素:

7.本发明的目的在于提供一种通过聚合物纳米纤维构筑超轻聚氨酯气凝胶纤维的方法,基于湿法纺丝技术,通过采用连续的制备工艺,在聚氨酯溶液中添加聚合物纳米纤维,制备出超轻、高弹、多孔的聚氨酯气凝胶纤维。该制备方法简单易实现,便于工业化生产;且制备的产品性能好,可应用于个人热管理材料方面,在减少能源浪费方面发挥重要作

用。

8.为实现上述发明目的,本发明提供了一种通过聚合物纳米纤维构筑超轻聚氨酯气凝胶纤维的方法,包括以下步骤:

9.s1、将聚氨酯加入有机溶剂中,搅拌至完全溶解,得到聚氨酯溶液;

10.s2、将聚合物纳米纤维加入到醇溶液中分散,使用高速打浆机剪切,获得聚合物纳米纤维悬浮液;

11.s3、将步骤s2获得的所述聚合物纳米纤维悬浮液离心、干燥,获得聚合物纳米纤维粉末;

12.s4、将步骤s3获得的所述聚合物纳米纤维粉末与步骤s1得到的所述聚氨酯溶液充分混合,湿法纺丝后在水溶液中浸泡20~25h,冷冻干燥处理后制得聚氨酯气凝胶纤维;所述聚合物纳米纤维粉末与所述聚氨酯的质量比为1:(1~5)。

13.作为本发明的进一步改进,在步骤s1中,所述聚氨酯溶液中聚氨酯的质量分数为5~25%。

14.作为本发明的进一步改进,在步骤s2中,所述聚合物纳米纤维为聚烯烃、聚酯、聚酰胺、聚乙烯醇或共聚物纳米纤维中的一种或多种。

15.作为本发明的进一步改进,所述聚合物纳米纤维的直径为50~1000nm,长径比≥150。

16.作为本发明的进一步改进,在步骤s4中,所述冷冻干燥处理为在

‑

20~40℃温度下冷冻6~8h,然后置于冷冻干燥机中冷冻干燥20~25h,以保持聚氨酯气凝胶纤维的内部结构。

17.作为本发明的进一步改进,在步骤s2中,所述醇溶液为体积比为(2~4):1的水和异丙醇组成的混合溶液。

18.作为本发明的进一步改进,在步骤s4中,所述湿法纺丝中所用凝固浴为水溶液,推注速度为8~12ml/min,卷绕速度为1500~3500r/min。

19.作为本发明的进一步改进,在步骤s4中,所述聚合物纳米纤维粉末与所述聚氨酯溶液混合采用超声混合,时间为10~20min,使所述聚合物纳米纤维粉末均匀分散在所述聚氨酯溶液中。

20.作为本发明的进一步改进,在步骤s1中,所述有机溶剂为二甲基甲酰胺、二甲基乙酰胺、四氢呋喃以及二甲亚砜中的一种或多种;所述搅拌方式是在温度50~70℃时进行机械搅拌。

21.作为本发明的进一步改进,所述聚氨酯气凝胶纤维的直径为200~800μm,线密度10~25tex。

22.本发明的有益效果是:

23.1、本发明提供的一种通过聚合物纳米纤维构筑超轻聚氨酯气凝胶纤维的方法,基于湿法纺丝技术,通过采用连续的制备工艺,利用聚合物纳米纤维,对湿法纺丝过程中的纤维的凝固成型过程进行调控,制备出超轻、高弹、多孔的聚氨酯气凝胶纤维。该制备方法简单易实现,易于调控、成本较低、绿色环保、便于工业化生产;且制备的产品性能好,可应用于个人热管理材料方面,在减少能源浪费方面发挥重要作用。

24.2、本发明制备的添加聚合物纳米纤维的聚氨酯气凝胶纤维,通过控制聚合物纳米

纤维与聚氨酯溶液中聚氨酯的质量比,使得聚氨酯气凝胶纤维内部形成均匀致密的多孔结构,提高了聚氨酯纤维内部的比表面积,该结构可以实现纤维内部空腔保留空气,含静止空气量大,且均匀致密的结构使其通气量小,不利于与外部空气的交换,保暖性好,使得制成的纺织品拥有更好的保暖效果,更好的应用于个人热管理方面。因为制备的聚氨酯气凝胶纳米纤维内部多孔结构和比表面积的增加使得纤维拥有很轻的质量,为其作为服饰用品的舒适度和轻薄提供了潜在的应用。

25.3、本发明以上文中的有机溶剂作为聚氨酯的分散环境,既能高效快速溶解聚氨酯,又能对聚合物纳米纤维的浓度进行调控,从而进一步调控纤维的孔隙率、线密度以及弹性性能。聚氨酯溶液在凝固浴中凝固时,有机溶剂与水进行溶剂交换,有利于聚氨酯气凝胶纤维形成多孔结构。另外以水作为凝固浴具有安全、环保且可靠的特点。

附图说明

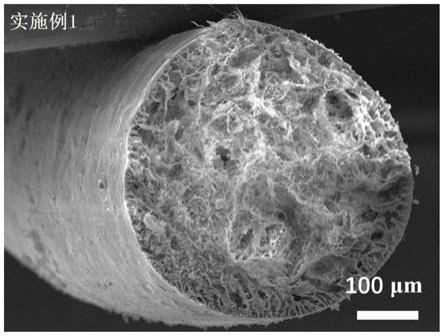

26.图1为实施例1制备的添加聚合物纳米纤维的聚氨酯气凝胶纤维截面电镜图。

27.图2为对比例制备的聚氨酯纤维截面电镜图。

28.图3为实施例1和对比例制备聚氨酯纤维表面电镜图,(a)为对比例制备的聚氨酯纤维,(b)为实施例1制备的添加聚合物纳米纤维的聚氨酯气凝胶纤维。

29.图4为实施例2制备的添加聚合物纳米纤维的聚氨酯气凝胶纤维截面电镜图。

30.图5为实施例3制备的添加聚合物纳米纤维的聚氨酯气凝胶纤维截面电镜图。

31.图6为实施例4制备的添加聚合物纳米纤维的聚氨酯气凝胶纤维截面电镜图。

32.图7为实施例5制备的添加聚合物纳米纤维的聚氨酯气凝胶纤维截面电镜图。

具体实施方式

33.为了使本发明的目的、技术方案和优点更加清楚,下面结合附图和具体实施例对本发明进行详细描述。

34.在此,还需要说明的是,为了避免因不必要的细节而模糊了本发明,在附图中仅仅示出了与本发明的方案密切相关的结构和/或处理步骤,而省略了与本发明关系不大的其他细节。

35.另外,还需要说明的是,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

36.一种通过聚合物纳米纤维构筑超轻聚氨酯气凝胶纤维的方法,包括以下步骤:

37.s1、将聚氨酯加入有机溶剂中,在温度为50~70℃时利用机械搅拌至完全溶解,得到聚氨酯溶液;

38.其中,聚氨酯溶液中聚氨酯的质量分数为5~25%,通过改变聚氨酯的溶解浓度可获得不同孔隙率、线密度和弹性性能的聚氨酯气凝胶弹性纤维。有机溶剂为二甲基甲酰胺、二甲基乙酰胺、四氢呋喃以及二甲亚砜中的一种或多种;采用上述有机溶剂作为主要分散环境,既能高效快速溶解聚氨酯,又能对聚合物纳米纤维的浓度进行调控,从而进一步调控聚氨酯气凝胶纤维的结构特性等。

39.s2、将聚合物纳米纤维加入到醇溶液中分散,使用高速打浆机剪切,剪切速度为12000~17000r/min,时间为10~15min,获得聚合物纳米纤维悬浮液;

40.其中,聚合物纳米纤维为聚烯烃、聚酯、聚酰胺、聚乙烯醇或共聚物纳米纤维中的一种或多种,聚合物纳米纤维的直径为50~1000nm,长径比≥150,优选直径为350nm,长径比为200的复合纤维。醇溶液为体积比为(2~4):1的水和异丙醇组成的混合溶液。

41.s3、将步骤s2获得的聚合物纳米纤维悬浮液离心、干燥,离心速度为10000~150000r/min,获得聚合物纳米纤维粉末;

42.s4、将步骤s3获得的聚合物纳米纤维粉末与步骤s1得到的聚氨酯溶液采用超声充分混合,时间10~20min,湿法纺丝后在水溶液中浸泡20~25h,冷冻干燥处理后制得聚氨酯气凝胶纤维。

43.其中,聚合物纳米纤维粉末与聚氨酯质量比为1:(1~5);冷冻干燥处理为在

‑

20~40℃温度下冷冻6~8h,然后置于冷冻干燥机中冷冻干燥20~25h,以保持聚氨酯气凝胶纤维的内部结构。聚合物纳米纤维在湿法纺丝前均匀分散在聚氨酯溶液中,这有利于调控气凝胶纤维形成均匀致密的多孔结构,从而进一步影响气凝胶织物的特性。湿法纺丝所用推注速度为8~12ml/min,卷绕速度为1500~3500r/min,可通过改变纤维卷绕速度来调控纤维直径的大小。湿法纺丝中所用凝固浴为水溶液,浸泡时间为20~25h。聚氨酯溶液在凝固浴中凝固时,有机溶剂与水进行溶剂交换,有利于聚氨酯气凝胶纤维形成致密均匀的多孔结构。在湿法纺丝结束中将聚氨酯纤维继续浸泡于水中20~25h,目的是让溶剂的交换更彻底,保证纤维结构的形成。另外以水作为凝固浴具有安全、环保且可靠的特点。

44.本发明的制备方法具有连续式的纺丝工艺,简单易实现,易于调控、成本较低、绿色环保、便于工业化生产;且制备的产品性能好,可应用于个人热管理材料方面,在减少能源浪费方面发挥重要作用。

45.特别地,本发明通过制备添加聚合物纳米纤维的聚氨酯气凝胶纤维,提高了聚氨酯纤维内部的比表面积,在聚氨酯气凝胶纤维内部形成均匀致密的多孔结构,利用该结构实现内部空腔保留空气,使其含静止空气量大,且均匀致密的结构使其通气量小,不利于与外部空气的交换,保暖性好,有益于制成的纺织品拥有更好的保暖效果,更好的应用于个人热管理方面。且因为制备的聚氨酯气凝胶纳米纤维内部多孔结构和比表面积的增加使得纤维拥有很轻的质量,为其作为服饰用品的舒适度和轻薄提供了潜在的应用。

46.实施例1

47.本实施例提供一种通过聚合物纳米纤维构筑超轻聚氨酯气凝胶纤维的方法,制备直径为400

±

20μm的聚氨酯气凝胶纤维,包括以下步骤:

48.(1)称取聚氨酯切片5g加入到100ml的二甲基乙酰胺中,加热至60℃机械搅拌直至高聚物完全溶解获聚氨酯质量分数为5%的聚氨酯溶液;

49.(2)将聚乙烯醇

‑

乙烯共聚物纳米纤维加入到醇溶液中分散,使用高速打浆机剪切,剪切速度为15000r/min,时间为10min,获得聚合物纳米纤维悬浮液;

50.(3)将步骤(2)获得的聚乙烯醇

‑

乙烯共聚物纳米纤维悬浮液离心、干燥,离心速度为10000r/min,获得纤维直径为300nm,长径比为180的聚合物纳米纤维粉末;

51.(4)取步骤(3)获得的聚乙烯醇

‑

乙烯共聚物纳米纤维粉末5g,加入到步骤(1)得到的聚氨酯溶液中,采用超声充分混合,时间15min,后采用湿法纺丝,凝固浴为水,推注速度

10ml/min,卷绕速度1500r/min;将纺丝后的纤维在水溶液中浸泡24h,置于为

‑

30℃下冷冻8h,然后于冷冻干燥机中冷冻干燥22h,制得超轻、高弹、多孔的聚氨酯气凝胶纤维,其纤维直径为400

±

20μm。

52.对比例

53.对比例提供一种制备直径为400

±

20μm的聚氨酯纤维的方法,包括以下步骤:

54.(1)称取聚氨酯切片5g加入到100ml的二甲基乙酰胺中,加热至60℃机械搅拌直至高聚物完全溶解获得聚氨酯质量分数为5%的聚氨酯溶液;

55.(2)将步骤(1)得到的聚氨酯溶液进行湿法纺丝,推注速度10ml/min,卷绕速度1500r/min,在水溶液中浸泡24h,将纺丝后的聚氨酯纤维置于

‑

30℃下冷冻8h,然后于冷冻干燥机中冷冻干燥22h,制得聚氨酯气凝胶纤维,其纤维直径为400

±

20μm。

56.请参阅图1和图2所示,图1为实施例1制备的添加聚合物纳米纤维的的聚氨酯气凝胶纤维截面电镜图,图2为对比例制备的聚氨酯纤维截面电镜图。从图中可以看出,实施例1的聚氨酯气凝胶纤维内部是均匀致密的多气孔结构,通气量小,保暖效果好;而对比例的聚氨酯纤维内部是疏松的大孔结构或者片状结构,大孔结构的联通性也大,其保暖性差。说明通过添加聚合物纳米纤维的聚氨酯气凝胶纤维,在聚氨酯气凝胶纤维内部形成均匀致密多孔结构,提高了聚氨酯纤维内部的比表面积,使其含静止空气量大,且均匀致密的结构使其通气量小,不利于与外部空气的交换,保暖性好;且因为制备的聚氨酯气凝胶纳米纤维内部多孔结构和比表面积的增加使得纤维拥有很轻的质量。

57.请参阅图3所示,图3为实施例1和对比例制备聚氨酯纤维表面电镜图,其中,图(a)为对比例制备的聚氨酯纤维,图(b)实施例1制备的添加聚合物纳米纤维的聚氨酯气凝胶纤维。从图3中可以看出,聚合物纳米纤维是否添加对聚氨酯纤维表面的形貌没有明显的影响,实施例1和对比例的纤维表面依然保持光滑平整的结构。

58.实施例2

‑559.实施例2

‑

5提供的一种通过聚合物纳米纤维构筑超轻聚氨酯气凝胶纤维的方法,与实施例1相比,其步骤(1)中制得的聚氨酯溶液浓度不同,实施例2

‑

5的聚氨酯在聚氨酯溶液中的质量分数分别为10%、15%、20%、25%,其他与实施例1大致相同,在此不再赘述。

60.请参阅图4

‑

图7所示,为实施例2

‑

5制备的添加聚合物纳米纤维的聚氨酯气凝胶纤维截面电镜图。从图中可以看出,在聚氨酯溶液中聚氨酯的质量分数为10%,即聚合物纳米纤维粉末与聚氨酯质量比为1:2时,制得的聚氨酯气凝胶纤维的内部结构最为均匀、致密,且微孔较多;随着聚氨酯在聚氨酯溶液中的质量分数继续增加,在聚氨酯气凝胶纤维内部出现聚合物纳米纤维粉末的偏析现象,而且内部结构也有所恶化。说明在聚合物纳米纤维粉末与聚氨酯质量比为1:2时,采用本发明的方法可制得结构最均匀致密多孔的聚氨酯气凝胶纤维。

61.将实施例1

‑

5中制得的添加聚合物纳米纤维的聚氨酯气凝胶纤维进行线密度和断裂伸长率的检测,其测试结果如下表所示。

62.表1实施例1

‑

5和对比例的测试结果

[0063][0064]

由表1可知,实施例1

‑

5中,随着聚氨酯质量份数的增加,制备的聚氨酯气凝胶纤维的线密度逐渐增加;在聚氨酯质量分数为10%,即聚合物纳米纤维与聚氨酯质量比为1:2时,断裂伸长率达到253%,弹性最好,随着聚氨酯质量分数的继续增加,其断裂伸长率逐渐减小,说明弹性变差。由实施例1和对比例可以看出,添加聚合物纳米纤维对孔隙的数量影响不大,由上文中电镜图可知纳米纤维粉末对聚氨酯气凝胶纤维孔隙结构的尺寸和均匀性影响较大。综上,为保证制备的聚氨酯气凝胶纤维的弹性和保暖性的前提下,其聚氨酯质量分数不宜过大,在聚氨酯质量分数为10%时,其纤维内部结构最均匀致密,线密度较小,弹性也最好。

[0065]

实施例6

[0066]

本实施例提供一种通过聚合物纳米纤维构筑超轻聚氨酯气凝胶纤维的方法,制备直径为350

±

20μm的聚氨酯气凝胶纤维;与实施例1相比,其步骤(4)中湿法纺丝时的卷绕速度为2500r/min,其他与实施例1大致相同,在此不再赘述。

[0067]

实施例7

[0068]

本实施例提供一种通过聚合物纳米纤维构筑超轻聚氨酯气凝胶纤维的方法,制备直径为300

±

20μm的聚氨酯气凝胶纤维;与实施例1相比,其步骤(4)中湿法纺丝时的卷绕速度为3500r/min,其他与实施例1大致相同,在此不再赘述。

[0069]

实施例8

[0070]

本实施例提供一种通过聚合物纳米纤维构筑超轻聚氨酯气凝胶纤维的方法,制备直径为100

±

20μm的聚氨酯气凝胶纤维;与实施例1相比,其步骤(4)中湿法纺丝时的卷绕速度为5000r/min,其他与实施例1大致相同,在此不再赘述。

[0071]

表2实施例6

‑

8测试结果

[0072]

实施例卷绕速度(r/min)纤维直径(μm)线密度(tex)断裂伸长率(%)实施例1150040014.7240实施例6250035014.2215实施例7350030013.4186实施例850001008.6125

[0073]

由表2可知,实施例6

‑

8中,随着湿法纺丝中卷绕速度的增加,制备的聚氨酯气凝胶纤维直径和线密度越来越小,断裂伸长率也有所下降,说明纤维的弹性变差。在实施例8的卷绕速度为5000r/min时,纤维的直径为100,其断裂伸长率只有125%,此时纤维的弹性与

其他实施例相比最差;所以制备本发明的聚氨酯气凝胶纤维,在湿法纺丝时其卷绕速度不宜过大。

[0074]

综上所述,本发明提供一种通过聚合物纳米纤维构筑超轻聚氨酯气凝胶纤维的方法,通过将聚合物纳米纤维添加到聚氨酯溶液中,对湿法纺丝过程中的纤维凝固成型过程进行调控,制得超轻、高弹、多孔的聚氨酯气凝胶纤维。本方法通过添加聚合物纳米纤维,在聚氨酯气凝胶纤维内部形成均匀致密的多孔结构,提高了聚氨酯纤维内部的比表面积,该结构可实现内部空腔保留空气,含静止空气量大,且均匀致密的结构使其通气量小,不利于与外部空气的交换,保暖性好,有益于制成的纺织品拥有更好的保暖效果,更好的应用于个人热管理方面。制备的聚氨酯气凝胶纳米纤维内部多孔结构和比表面积的增加使得纤维拥有很轻的质量,为其作为服饰用品的舒适度和轻薄提供了潜在的应用。该方法具有连续式的纺丝工艺,简单易实现、易于调控、成本较低、绿色环保、便于工业化生产;且制备的产品性能好,可应用于个人热管理材料方面,在减少能源浪费方面发挥重要作用。

[0075]

以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。