1.本发明涉及一种成像方法,尤其涉及一种弱荧光成像条件下的熔石英亚表面缺陷高分辨成像方法。

背景技术:

2.为了获得最大输出,大型高功率/高能量激光装置都在接近于光学元件损伤阈值的通量下运行,因此光学元件损伤性能尤其重要,是决定这类激光装置输出能力的关键。目前高通量下光学元件的损伤问题大部分都可归结于光学元件亚表面各类缺陷,光学材料经过切割、研磨、抛光等过程加工成光学元件,尽管表面看起来近乎完美无瑕,粗糙度在1nm以下,但其表面和亚表面层不可避免存在亚表面微裂纹和杂质污染等微观缺陷。这些缺陷深度在几微米到数百微米,当激光辐照时会吸收激光能量导致局部材料高温进而引发损伤。研究表明利用氢氟酸刻蚀处理可以有效去除亚表层缺陷,从而大幅度提高光学元件的抗损伤性能,但氢氟酸深度刻蚀会影响光学元件面形、表面疵病及引发再次污染。

3.采用现有的荧光成像测试技术,可以实现对光学元件亚表面缺陷的无损、快速检测,但存在只能对大尺度的亚表面缺陷进行检测的问题,对用于高功率激光装置的光学元件来说,这种检测精度是远远不够的。由于光学元件亚表面的微米级别/亚微米级别的荧光量子产额极低,导致传统的成像ccd很难对弱荧光进行响应,且噪声严重。同时,同轴照明方式下的杂散荧光会严重干扰缺陷目标荧光的清晰成像,导致成像分辨率较低。

技术实现要素:

4.本发明的目的就在于提供一种解决上述问题,特别适用于大口径光学元件,能够在弱荧光成像条件下,对光学元件的亚表面缺陷进行高分辨成像的弱荧光成像条件下的熔石英亚表面缺陷高分辨成像方法。

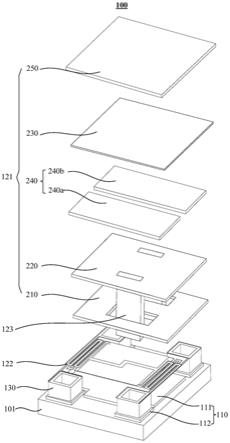

5.为了实现上述目的,本发明采用的技术方案是这样的:一种弱荧光成像条件下的熔石英亚表面缺陷高分辨成像方法,其特征在于:包括以下步骤;(1)构建一缺陷检测装置,所述缺陷检测装置包括样品台、激光器和图像采集单元;所述样品台水平设置,用于放置样品并带动其三维移动;所述激光器用于发出连续激光束,经整形、聚焦后形成激发光源至样品表面及亚表面;所述图像采集单元位于样品台正上方,用于对样品表面激发的荧光信号成像,包括从上到下依次设置的emccd、滤波片和可变倍显微成像镜头;(2)选取一熔石英材料的样品,安装在样品台上,连续激光束倾斜入射到样品表面,且与样品表面呈60

°‑

70

°

夹角,可变倍显微成像镜头位于样品正上方,并与样品表面垂直,用于获取连续激光束在样品表面产生的荧光信号并荧光成像,所述可变倍显微成像镜头采用5

‑

45倍光学放大成像镜头,可变倍显微成像镜头中物镜的数值孔径为0.4。

6.(3)在激发光源下,调节可变倍成像镜头的高度和可变倍数,使样品表面在emccd中清晰成像。

7.作为优选:步骤(2)中,采用荧光光谱仪对样品表面缺陷进行光谱分析。

8.作为优选:所述激光器为离轴照明模式,且激发光源为偏振光。

9.作为优选:所述激光器为355nm连续激光器,所述滤波片为375nm高通滤波片。

10.作为优选:还包括以下步骤;(4)将样品表面分为数个区域,设置样品台的运动轨迹,使样品台依次移动到每个区域单独成像,形成与每个区域一一对应的荧光图像。

11.本发明中,关于激光器的选择:根据熔石英元件的特性,我们主要利用perkin elmer ls55荧光光谱仪对精抛光熔石英元件表面/亚表面缺陷进行光谱分析,得到表面/亚表面缺陷的表面/亚表面缺陷、和355nm激光激发下的发射谱。由说明书附图的图1、图2可以看出,激发波长在390nm以下的波段都是合适的,结合熔石英元件的使用波长,选择355nm连续激光器做激发源。

12.关于滤波片的选择:为了避免355nm散射光及其他杂散光的影响,选择高截止375nm高通滤波片,本发明采用高截止375nm高通滤波片在ccd前,是为了避免355nm散射光及其他杂散光的影响,提高荧光成像的探测灵敏度。

13.关于emccd的选择:本发明采用高量子效率、低噪声的弱光响应探测器,是基于光致发光原理,当激光照射到光学元件的亚表面缺陷处时,会激发出荧光,由高倍率成像镜头成像到ccd,但是亚表面的微米级/亚微米级缺陷的荧光量子产额极低,导致传统成像ccd无法响应弱荧光信号,所以这里选用emccd。

14.关于入射角度:本发明中,激发光源从侧面入射激发的方式,是因为常用的高倍率成像镜头都会吸收紫外激光产生荧光,且其产生的荧光信号远强于精抛光熔石英缺陷产生的荧光信号,侧面入射激发可以降低背景光噪声,且角度越大越好。本发明通过大量实验和分析,选择60

°‑

70

°

入射角偏振光入射,是因为菲涅尔反射的原因,角度太大则透射的激发光能量会大幅度降低,经多次实验后,最终选择该角度入射,此时表面透过率大于98%。

15.关于离轴照明模式:是因为在同轴照明方式下,镜头的杂散荧光会严重干扰目标荧光的清晰成像,无法实现高分辨成像。而离轴照明模式,可消除背景杂散荧光。

16.与现有技术相比,本发明的优点在于:提出了一种在弱荧光成像条件下的熔石英亚表面缺陷高分辨成像方法,针对样品亚表面的缺陷具有极低的荧光量子产额及传统成像ccd无法响应弱荧光的问题,确定其荧光缺陷的激发光谱以及发射光谱特性,在此基础上选择合适的激发波长光源及探测器;采用离轴照明模式,克服了同轴照明方式下杂散光严重干扰目标弱荧光信号,无法高分辨成像的问题;根据所测样品,结合样品的透反率、菲涅尔反射、激光能量等因素,确定了最佳的入射角度,偏振光入射;满足5

‑

45倍的光学放大可调范围以及数值口径为0.4的物镜成像。分辨率可达1um级别,单幅荧光图像尺寸可达600μm

×

600μm。

17.本发明可实现对熔石英光学元件快速、无损、高分辨、大面积成像检测,可为高激光损伤阈值光学元件的加工工序的缺陷控制和质量评判提供可靠的依据。

附图说明

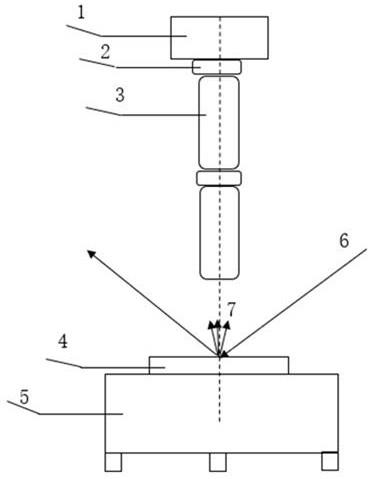

18.图1为精抛光熔石英元件表面/亚表面缺陷的激发谱曲线;图2为精抛光熔石英元件表面/亚表面缺陷的发射谱曲线图;图3为本发明结构示意图;图4为不同入射角下元件表面的透反率;图5为样品在普通光学显微镜拍摄得到的图像;图6为经本发明装置和方法得到与图5同位置的荧光图像。

19.图中:1、emccd;2、滤波片;3、可变倍显微成像镜头;4、样品;5、样品台;6、激发光源;7、荧光信号。

具体实施方式

20.下面将结合附图对本发明作进一步说明。

21.实施例1:参见图1到图5,一种弱荧光成像条件下的熔石英亚表面缺陷高分辨成像方法,包括以下步骤;(1)构建一缺陷检测装置,所述缺陷检测装置包括样品台5、激光器和图像采集单元;所述样品台5水平设置,用于放置样品4并带动其三维移动;所述激光器用于发出连续激光束,经整形、聚焦后形成激发光源6至样品4表面及亚表面;所述图像采集单元位于样品台5正上方,用于对样品4表面激发的荧光信号7成像,包括从上到下依次设置的emccd1、滤波片2和可变倍显微成像镜头3;(2)选取一熔石英材料的样品4,安装在样品台5上,连续激光束倾斜入射到样品4表面,且与样品4表面呈60

°‑

70

°

夹角,可变倍显微成像镜头3位于样品4正上方,并与样品4表面垂直,用于获取连续激光束在样品4表面产生的荧光信号7并荧光成像,所述可变倍显微成像镜头3采用5

‑

45倍光学放大成像镜头,可变倍显微成像镜头3中物镜的数值孔径为0.4;(3)在激发光源6下,调节可变倍成像镜头的高度和可变倍数,使样品4表面在emccd1中清晰成像。

22.本实施例中,步骤(2)采用荧光光谱仪对样品4表面缺陷进行光谱分析。所述激光器为离轴照明模式,且激发光源6为偏振光。且在缺陷检测装置中,所述激光器为355nm连续激光器,所述滤波片2为375nm高通滤波片2,选用emccd1,入射角度为60

°‑

70

°

。

23.关于选择激光器、滤波片2、emccd1、入射角度等,都是我们根据熔石英元件的特性来选择的。

24.其中激光器和滤波片2,是我们用荧光光谱仪对精抛光熔石英元件表面/亚表面缺陷进行光谱分析,得到图1、图2分析出来的。图1为激发光谱,是反映该物质,即缺陷处物质对于外来激发光的响应,反映自身辐射波长随激发波长的变化关系,可以看出激发波长在390nm以下的波段响应都较高;图2是熔石英元件在355nm激光激发下产生的光谱,可以看出在355nm激光激发时,满足较高的发射光谱强度、390nm以下较高的响应、熔石英使用波段这几个条件。

25.而对于emccd1,因为本发明中缺陷的量子产额极低,发射的荧光极其微弱,常用的探测器很难实现高分辨精度成像,需要配合使用高量子效率、低噪声的弱光响应探测器,实现弱荧光信号7探测。图2中显示谱峰在525nm附近,在500~700nm范围内,都有90%左右的量子效率。

26.对于入射角度,为了提高成像分辨率和荧光采集效率,需要选择数值孔径较大的物镜,同时为了避免激发光进入成像物镜,需要外侧入射到样品4表面,入射角度越大越好,但由于菲涅尔反射的原因,角度太大透射的激发光能量会大幅度降低,因此需要综合考虑以获得最优化的结果。参见图4,图4为不同入射角下元件表面的透反率,结合图4分析,最终我们选择入射光以60

°‑

70

°

入射角p光入射,此时其表面透过率大于98%,并能满足数值孔径为0.4的成像物镜对样品4表面成像。图4中的曲线,r为反射率,rs为s偏振光的反射率,rp为p偏振光的反射率,t为透射率,ts为s偏振光的透射率,tp为p偏振光的透射率。本发明中,连续激光束倾斜入射到样品4表面,且与样品4表面呈60

°‑

70

°

夹角,也称之为入射光角度。

27.实施例2:参见图1到图5,本实施例中,连续激光束倾斜入射到样品4表面,且与样品4表面呈65

°

夹角,其余与实施例1相同。基本发发明装置,该角度下元件表面的透过率达98%,并能满足数值孔径为0.4的成像物镜对样品4表面成像。为了说明本发明效果,我们将样品4在普通光学显微镜拍摄得到的图像,以及在本发明装置和方法得到荧光图像,分别为图5和图6,两幅图的图像尺寸均为600μm

×

600μm。对比图5和图6可以看出,本发明荧光成像非常清晰。

28.本发明中,激光器的最大输出功率为500mw,实际操作时,可控制光束到样品4测试位置的入射角度及光斑面积,并可根据测试样品4信号的强弱控制激光功率,成像物镜数值孔径为0.4,成像镜头可实现5~45倍光学放大,光学分辨率优于1um。

29.实施例3:参见图1到图5,本发明还包括步骤(4)将样品4表面分为数个区域,设置样品台5的运动轨迹,使样品台5依次移动到每个区域单独成像,形成与每个区域一一对应的荧光图像。

30.实际上,样品台5、图像采集单元均与计算机连接,采集到的荧光图像送入计算机中,可利用现有技术对荧光图像进行分析,实现对熔石英光学元件快速、无损、高分辨、大面积成像检测,可为高激光损伤阈值光学元件的加工工序的缺陷控制和质量评判提供可靠的依据。

31.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。