1.本实用新型涉及硅酮密封胶生产技术领域,具体涉及一种酸性透明硅酮密封胶生产用预混装置。

背景技术:

2.硅酮密封胶是以聚硅氧烷为基础聚合物,配以补强填料、固化剂等组分组合而成的室温硫化硅橡胶的俗称。当补强填料是沉淀法二氧化硅、气相法二氧化硅、纳米二氧化硅时,生产的密封胶呈半透明或全透明状,统称透明硅酮密封胶。酸性透明硅酮密封胶是一类在固化过程中释放出乙酸小分子物质的透明硅酮密封胶,其反应机理是聚硅氧烷先与固化剂中的交联剂充分反应后再加入二氧化硅,交联剂继续与二氧化硅表面的羟基进行反应。聚硅氧烷与酸性交联剂要有充足的反应时间,否则会导致成品胶的稠稀度、触变性、力学性能等指标发生波动,影响产品品质。

技术实现要素:

3.本实用新型所要解决的技术问题是:针对现有技术存在的不足,提供一种酸性透明硅酮密封胶生产用预混装置,聚硅氧烷与交联剂混合均匀,产品性能好。

4.为解决上述技术问题,本实用新型的技术方案是:

5.一种酸性透明硅酮密封胶生产用预混装置,包括预混罐体,所述预混罐体设有搅拌轴,所述预混罐体内部顶端设有分布器,所述分布器连通有交联剂入料管;

6.所述分布器的下部设有若干出液孔。

7.作为改进的技术方案,所述搅拌轴上设有上下两组搅拌桨,所述搅拌桨包括若干周向设置的第一搅拌叶片,所述第一搅拌叶片弯折翻转设置。

8.作为改进的技术方案,所述搅拌桨包括固定套和沿所述固定套外侧周向设置的若干第一搅拌叶片,所述固定套设在所述搅拌轴的外侧且与所述搅拌轴键连接。

9.作为改进的技术方案,所述上下两组搅拌桨之间设有螺旋设置的第二搅拌叶片。

10.作为改进的技术方案,所述预混罐体的内壁设有螺旋状的挡流板。

11.作为改进的技术方案,所述搅拌轴的底部设有弧形的第三搅拌叶片,所述第三搅拌叶片设有若干导流孔。

12.作为优选的技术方案,所述预混罐体设有保温夹套。

13.由于采用了上述技术方案,本实用新型的有益效果是:

14.本实用新型的一种酸性透明硅酮密封胶生产用预混装置,包括预混罐体,所述预混罐体设有搅拌轴,所述预混罐体内部顶端设有分布器,所述分布器连通有交联剂入料管;所述分布器的下部设有若干出液孔。分布器将交联剂从出液孔均匀的喷入预混罐体内,通过搅拌与聚硅氧烷充分混合均匀,使聚二甲基硅氧烷与交联剂的接触时间延长,充分发挥交联剂的作用,保证了产品的性能指标达到标准,且聚硅氧烷与交联剂预混合后缩短了整个工艺的周期,提高了效率,彻底解决了连续生产中聚硅氧烷与交联剂混合时间短导致产

品质量受影响的问题。

15.本实用新型的搅拌轴上设有上下两组搅拌桨,所述搅拌桨包括若干周向设置的第一搅拌叶片,所述第一搅拌叶片弯折翻转设置。弯折翻转的第一搅拌叶片可以使第一搅拌叶片上下的液体原料形成旋流,增加了上下液体原料的混合。

16.所述搅拌桨包括固定套和沿所述固定套外侧周向设置的若干第一搅拌叶片,所述固定套设在所述搅拌轴的外侧且与所述搅拌轴键连接。可以更方便的对第一搅拌叶片进行检查和更换,节约了成本且减小了更换难度。

17.所述上下两组搅拌桨之间设有螺旋设置的第二搅拌叶片,加强了上下两组搅拌桨之间的液体的流动,将下部的液体导入至预混罐体的上部,加强了混合。

18.所述预混罐体的内壁设有螺旋状的挡流板,挡流板可以将搅拌桨搅至预混罐体侧壁的物料进行折流、分散,使聚二甲基硅氧烷与交联剂充分混合。

19.所述搅拌轴的底部设有弧形的第三搅拌叶片,所述第三搅拌叶片设有若干导流孔。底部设置的第三搅拌叶片可以将预混罐体底部的液体搅起并充分进行混合,尽量减少了搅拌死角,同时导流孔可以容纳液体穿过,减小了搅拌时液体的阻力以及对第三搅拌叶片的冲击力,起到泄压的作用,对第三搅拌叶片起到保护作用。

20.所述预混罐体设有保温夹套,可以将预混罐体内的物料保温至利于反应的温度,增加交联剂的活性,同时节省了预混合后高温真空脱水的加热时间,缩短了整个工艺周期。

附图说明

21.下面结合附图和实施例对本实用新型进一步说明。

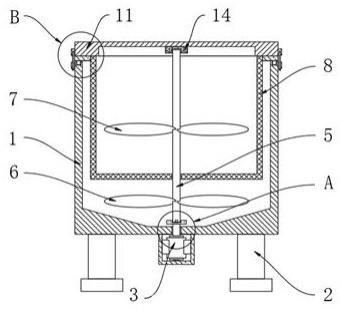

22.图1是本实用新型实施例的结构示意图;

23.图2是图1沿a

‑

a方向的剖视图;

24.图3是图1沿b

‑

b方向的剖视图;

25.其中:1、预混罐体;2、搅拌轴;3、联轴器;4、驱动电机;5、转轴;6、分布器;7、交联剂入料管;8、出液孔;9、第一搅拌叶片;10、第二搅拌叶片;11、挡流板;12、第三搅拌叶片;13、导流孔。

具体实施方式

26.下面结合附图和实施例,进一步阐述本实用新型。

27.如图1

‑

3所示,一种酸性透明硅酮密封胶生产用预混装置,包括预混罐体1,预混罐体1的上端设有液体原料入口管和交联剂入料管7,所述预混罐体1设有搅拌轴2,搅拌轴2的上部一端通过联轴器3与驱动电机4的转轴5连接,通过驱动电机4的转轴5转动实现搅拌轴2的联动。所述预混罐体1内部顶端设有分布器6,本实施例中,分布器6为环形中空的分布器6,分布器6和预混罐体1之间通过连接杆固定。所述分布器6的上端与交联剂入料管7连通,交联剂入料管7的上端伸出预混罐体1的上壁且与交联剂储罐连通,交联剂入料管7的下端伸入分布器6内部的空腔;所述分布器6的下部设有若干出液孔8,这样实现了交联剂从储罐沿着交联剂入料管7进入分布器6内部并从出液孔8流至预混罐体1内。分布器6将交联剂从出液孔8均匀的喷入预混罐体1内,通过搅拌与聚二甲基硅氧烷充分混合均匀,使聚二甲基硅氧烷与交联剂的接触时间延长,充分发挥交联剂的作用,保证了产品的性能指标达到标

准,且聚二甲基硅氧烷与交联剂预混合后缩短了整个工艺的周期,提高了效率。

28.搅拌轴2上设有上下两组搅拌桨,本实施例中每个搅拌桨包括三组周向设置的第一搅拌叶片9,所述第一搅拌叶片9弯折翻转设置,与水平方向呈现一定夹角,使第一搅拌叶片9的搅动面积大,同时弯折翻转的第一搅拌叶片9可以使第一搅拌叶片9上下的液体原料形成旋流,增加了上下液体原料的混合。

29.所述搅拌桨包括固定套和沿所述固定套外侧周向设置的若干第一搅拌叶片9,所述固定套设在所述搅拌轴2的外侧且与所述搅拌轴2键连接。本实施例中固定套和第一搅拌叶片9之间通过螺栓连接,可以更方便的对第一搅拌叶片9进行检查和更换,节约了成本且减小了更换难度。

30.所述上下两组搅拌桨之间设有螺旋设置的第二搅拌叶片10,加强了上下两组搅拌桨之间的液体的流动,将下部的液体导入至预混罐体1的上部,加强了混合。

31.所述预混罐体1的内壁焊接有螺旋状的挡流板11,挡流板11可以将搅拌桨搅至预混罐体1侧壁的物料进行折流、分散,使聚二甲基硅氧烷与交联剂充分混合。

32.所述搅拌轴2的底部设有弧形的第三搅拌叶片12,所述第三搅拌叶片12设有若干导流孔13。底部设置的第三搅拌叶片12可以将预混罐体1底部的液体搅起并充分进行混合,尽量减少了搅拌死角,同时导流孔13可以容纳液体穿过,减小了搅拌时液体的阻力以及对第三搅拌叶片12的冲击力,起到泄压的作用,对第三搅拌叶片12起到保护作用。

33.所述预混罐体1设有保温夹套,保温夹套分别连通至冷源和热源。可以将预混罐体1内的物料保温至利于反应的温度,增加交联剂的活性,同时节省了预混合后高温真空脱水的加热时间,缩短了整个工艺周期。

34.应理解,这些实施例仅用于说明本实用新型而不用于限制本实用新型的范围。此外应理解,在阅读了本实用新型讲授的内容之后,本领域技术人员可以对本实用新型作各种改动或修改,这些等价形式同样落于本技术所附权利要求书所限定的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。