1.本实用新型属于电缆沟施工技术领域,具体涉及一种装配式电缆沟盖板。

背景技术:

2.电缆沟是用以敷设和更换电力或电讯电缆设施的地下管道,也是被敷设电缆设施的围护结构,国内输电工程中电缆沟常用的有地下电缆沟、电缆隧道、电缆直埋、电缆穿管,电缆隧道和电缆直埋使用的普遍,变电工程电缆沟常用的有电缆隧道、地上电缆沟、地下电缆沟,电缆隧道用于动力电缆,地上、地下电缆沟用于控制电缆,局部有时用电缆穿管,成品地上电缆槽沟一种是无机混凝土槽盒上扣无机混凝土盖板,其使用和后期的维护均较为方便,最近几年被广泛的应用于变电站。

3.在变电站的运行过程中,其传输电力的电缆会产生大量的热,而又因为电缆沟中的电缆过于集中,因此存在着一定的火灾隐患,所以需要工作人员定期对电缆沟进行检测,为了保证变电站的运行安全,当前的电缆沟多为使用电缆沟盖进行封闭,在进行测温时,需要需要繁复的工序才能将电缆沟盖移除,供工作人员进行检测,不仅费时费力,而且存在着一定人身安全风险,测温很是不便。

4.此外,目前盖板上没有排水装置,雨水天气时,因盖板排水不及时,造成雨水或其他积水渗漏到电缆沟槽内,潮湿的空气会沿着电缆之间的空隙侵入到端子箱内,在端子箱内形成凝露,导致端子箱内的元器件锈蚀、绝缘性能下降,进而诱发设备事故,给电缆安全运行带来隐患,也给日常检修维护带来不便。

技术实现要素:

5.本实用新型所要解决的技术问题在于针对上述现有技术中的不足,提供一种装配式电缆沟盖板,其结构简单,设计合理,实用性强,通过工厂预制各个结构并预先进行部分结构的组装拼接,极大地减少了现场施工时长,简化施工结构,使施工人员无需复杂的培训即可完成整体结构的安装,同时,导水连接槽钢将从钢面板间隙渗漏的污水导流至两侧地面,防止污水进入混凝土沟体,从而保证混凝土沟体内部干燥,防止端子箱内的元器件锈蚀、绝缘性能下降,避免设备事故的发生,操作方便,施工效率高。

6.为解决上述技术问题,本实用新型采用的技术方案是:一种装配式电缆沟盖板,其特征在于:包括设置在混凝土沟体侧壁顶部的安装基础机构、多个沿混凝土沟体的长度方向搭设在所述安装基础机构顶部的盖板框架、用于连接相邻两个盖板框架的连接机构、盖设在所述盖板框架上的钢面板、以及填塞在相邻两个钢面板之间的间隙内的密封连接条;

7.所述连接机构包括设置在相邻两个盖板框架之间的导水连接槽钢,所述导水连接槽钢的开口朝上,导水连接槽钢的底部与盖板框架的底部齐平,所述导水连接槽钢的一侧与其相贴合的盖板框架固定连接,所述导水连接槽钢的另一侧与其相贴合的另一侧盖板框架通过连接螺栓可拆卸连接;所述导水连接槽钢的长度大于混凝土沟体的宽度;

8.所述安装基础机构包括设置在混凝土沟体侧壁顶部的预埋基础支架以及固定在

预埋基础支架顶部且用固定所述盖板框架的安装螺栓;所述盖板框架搭设在预埋基础支架顶部;

9.两个位于混凝土沟体两端的钢面板上开设有进人孔,所述钢面板上与所述进人孔配合的位置设置有防水挡圈,所述钢面板上设置有覆盖在所述进人孔上的进人孔盖板。

10.上述的一种装配式电缆沟盖板,其特征在于:所述盖板框架与预埋基础支架之间以及导水连接槽钢与预埋基础支架之间均设置有第一密封胶条。

11.上述的一种装配式电缆沟盖板,其特征在于:所述导水连接槽钢与其可拆卸连接的盖板框架之间设置有第二密封胶条。

12.上述的一种装配式电缆沟盖板,其特征在于:所述盖板框架内设置有多个用于支撑钢面板的肋板。

13.上述的一种装配式电缆沟盖板,其特征在于:所述盖板框架内还设置有用于支撑进人孔盖板的支撑杆,所述支撑杆设置在相邻两个肋板之间。

14.上述的一种装配式电缆沟盖板,其特征在于:所述密封连接条为t型密封连接条,所述t型密封连接条的竖条部插设在相邻两个钢面板之间的间隙内,所述t型密封连接条的横条部卡设在钢面板上表面。

15.上述的一种装配式电缆沟盖板,其特征在于:所述连接螺栓的数量为多个,多个连接螺栓沿导水连接槽钢的长度方向均匀布设,所述连接螺栓的长度小于导水连接槽钢的槽宽。

16.上述的一种装配式电缆沟盖板,其特征在于:所述安装螺栓的数量为多个,多个安装螺栓沿混凝土沟体的侧壁顶部周向均匀布设,所述盖板框架的侧壁上固定设置有用于与安装螺栓连接的连接耳板。

17.本实用新型与现有技术相比具有以下优点:

18.1、本实用新型整体采用钢结构,强度高,受外界影响小,因此维护量少。

19.2、本实用新型通过工厂预制各个结构并预先进行部分结构的组装拼接,极大地减少了现场施工时长,简化施工结构,使施工人员无需复杂的培训即可完成整体结构的安装,操作方便,施工效率高。

20.3、本实用新型通过设置进人孔,使混凝土沟体的常态化巡检更为方便,无需对复杂的盖板结构进行拆卸,只需打开进人孔盖板即可,极大地减少了日产巡检的工作量。

21.综上所述,本实用新型结构简单,设计合理,实用性强,通过工厂预制各个结构并预先进行部分结构的组装拼接,极大地减少了现场施工时长,简化施工结构,使施工人员无需复杂的培训即可完成整体结构的安装,同时,导水连接槽钢将从钢面板间隙渗漏的污水导流至两侧地面,防止污水进入混凝土沟体,从而保证混凝土沟体内部干燥,防止端子箱内的元器件锈蚀、绝缘性能下降,避免设备事故的发生,操作方便,施工效率高。

22.下面通过附图和实施例,对本实用新型的技术方案做进一步的详细描述。

附图说明

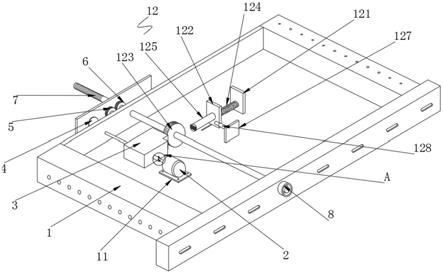

23.图1为本实用新型的除钢面板后的结构示意图。

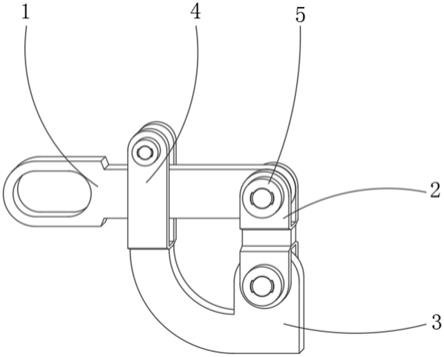

24.图2为图1中a处放大图.

25.图3为图1中安装钢面板和密封连接条后的结构示意图。

26.图4为本实用新型盖板框架、连接机构、钢面板和密封连接条的安装关系示意图。

27.图5为本实用新型混凝土沟体、钢面板、盖板框架和安装基础机构的安装位置示意图。

28.图6为图5中b处放大图。

29.附图标记说明:

[0030]1‑

混凝土沟体;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ2‑

盖板框架;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ3‑

钢面板;

[0031]4‑

密封连接条;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ5‑

导水连接槽钢;

ꢀꢀꢀꢀꢀꢀꢀꢀ6‑

连接螺栓;

[0032]7‑

预埋基础支架;

ꢀꢀꢀꢀꢀꢀꢀꢀ8‑

防水挡圈;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ9‑

进人孔盖板;

[0033]

10

‑

沉头螺栓;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

11

‑

安装螺栓;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

12

‑

第一密封胶条;

[0034]

13

‑

第二密封胶条;

ꢀꢀꢀꢀꢀꢀꢀ

14

‑

肋板;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

15

‑

支撑杆;

[0035]

16

‑

连接耳板。

具体实施方式

[0036]

如图1至图6所示,本实用新型包括设置在混凝土沟体1侧壁顶部的安装基础机构、多个沿混凝土沟体1的长度方向搭设在所述安装基础机构顶部的盖板框架2、用于连接相邻两个盖板框架2的连接机构、盖设在所述盖板框架2上的钢面板3、以及填塞在相邻两个钢面板3之间的间隙内的密封连接条4;

[0037]

所述连接机构包括设置在相邻两个盖板框架2之间的导水连接槽钢5,所述导水连接槽钢5的开口朝上,导水连接槽钢5的底部与盖板框架2的底部齐平,所述导水连接槽钢5的一侧与其相贴合的盖板框架2固定连接,所述导水连接槽钢5的另一侧与其相贴合的另一侧盖板框架2通过连接螺栓6可拆卸连接;所述导水连接槽钢5的长度大于混凝土沟体1的宽度;

[0038]

所述安装基础机构包括设置在混凝土沟体1侧壁顶部的预埋基础支架7以及固定在预埋基础支架7顶部且用固定所述盖板框架2的安装螺栓11;所述盖板框架2搭设在预埋基础支架7顶部;

[0039]

两个位于混凝土沟体1两端的钢面板3上开设有进人孔,所述钢面板3上与所述进人孔配合的位置设置有防水挡圈8,所述钢面板3上设置有覆盖在所述进人孔上的进人孔盖板9。

[0040]

本实施例中,所述导水连接槽钢5的顶部不高于盖板框架2的顶部。

[0041]

本实施例中,所述混凝土沟体1内设置有与所述进人孔配合的爬梯。

[0042]

本实施例中,所述钢面板3上开设有用于安装吊环的吊装孔,所述吊装孔为螺纹孔,吊环与钢面板3螺纹连接;在不对钢面板3进行起吊作业时,使用沉头螺栓10封堵所述吊装孔,防止污水渗透。

[0043]

本实施例中,具有所述进人孔的钢面板3以及其对应的盖板框架2的尺寸大于位于混凝土沟体1中部的钢面板3以及其对应的盖板框架2的尺寸,以便于进人孔的开设和进人孔盖板9的安装。

[0044]

本实施例中,所述进人孔盖板9上开设有用于安装提拉把手的通孔,当需要打开进人孔盖板9时,在该处通孔内插入提拉把手,打开进人孔盖板9,在不需要打开进人孔盖板9时,进人孔盖板9上的通孔实用沉头螺栓封堵,防止进水。

[0045]

需要说明的是,所述预埋基础支架7由两个角钢呈z字型拼接组成,预埋基础支架7预埋在混凝土沟体1表面,作为其他结构的安装基础。

[0046]

需要说明的是,所述导水连接槽钢5的两端未封闭,并且搭接在混凝土沟体1顶部,当密封连接条4密封效果不好使污水等流入钢面板3之间的间隙时,导水连接槽钢5将其接住并导流至两侧地面上,防止污水进入混凝土沟体,防护严密。

[0047]

需要说明的是,在需要拆卸或更换钢面板3时,由于钢面板与盖板框架2焊接连接,且多个盖板框架2之间通过连接螺栓6连接,钢面板3遮挡住了连接螺栓6的连接处无法直接拆卸,因此,操作人员此时应打开进人孔盖板9进入混凝土沟体1内,拆除需要拆卸的盖板框架2上的连接螺栓6,同时,地面上解除盖板框架2与相应的安装螺栓11的连接,在吊装孔上安装吊环,对相应的钢面板3连通盖板框架2一起吊离,以便进行后续的施工操作。

[0048]

需要说明的是,所述导水连接槽钢5在工厂加工时即与盖板框架2焊接为一体,现场直接通过连接螺栓6连接相邻的盖板框架2即可,安拆方便,极大地提高了施工速度。

[0049]

需要说明的是,通过工厂预制各个结构并预先进行部分结构的组装拼接,极大地减少了现场施工时长,简化施工结构,使施工人员无需复杂的培训即可完成整体结构的安装,操作方便,施工效率高;

[0050]

通过设置进人孔,使混凝土沟体1的常态化巡检更为方便,无需对复杂的盖板结构进行拆卸,只需打开进人孔盖板9即可,极大地减少了日产巡检的工作量;

[0051]

通过设置导水连接槽钢5将从钢面板3间隙渗漏的污水导流至两侧地面,防止污水进入混凝土沟体1,从而保证混凝土沟体1内部干燥,防止端子箱内的元器件锈蚀、绝缘性能下降,避免设备事故的发生。

[0052]

本实施例中,所述盖板框架2与预埋基础支架7之间以及导水连接槽钢5与预埋基础支架7之间均设置有第一密封胶条12。

[0053]

需要说明的是,第一密封胶条12固定贴附在预埋基础支架7顶部,通过设置第一密封胶条12,防止地面的水通过盖板框架2与预埋基础支架7之间的间隙流入混凝土沟体1内,由于钢面板3以及盖板框架2的自身重力,能够使第一密封胶条12起到很好的密封作用。

[0054]

本实施例中,所述导水连接槽钢5与其可拆卸连接的盖板框架2之间设置有第二密封胶条13。

[0055]

本实施例中,所述第二密封胶条13的长度与导水连接槽钢5的长度相同。

[0056]

需要说明的是,通过控制连接螺栓6在不断的拧紧过程中挤压第二密封胶条13,防止灰尘、污水等杂质通过导水连接槽钢5与盖板框架2的连接间隙流入混凝土沟体,从而保证第二密封胶条13的密封效果。

[0057]

本实施例中,所述盖板框架2内设置有多个用于支撑钢面板3的肋板14。

[0058]

本实施例中,所述盖板框架2包括四个拼接成矩形的框架槽钢,所述框架槽钢的开口均朝向盖板框架2中心,所述钢面板3与盖板框架2点焊连接。

[0059]

本实施例中,所述盖板框架2内还设置有用于支撑进人孔盖板9的支撑杆15,所述支撑杆15设置在相邻两个肋板14之间。

[0060]

本实施例中,所述支撑杆15的数量为两个,两个支撑杆15之间的间距小于进人孔盖板9的宽度,防止进人孔盖板9安装不稳,避免进人孔盖板9由于顶部负载的压力掉落。

[0061]

本实施例中,所述密封连接条4为t型密封连接条,所述t型密封连接条的竖条部插

设在相邻两个钢面板3之间的间隙内,所述t型密封连接条的横条部卡设在钢面板3上表面。

[0062]

需要说明的是,t型的特殊形状能够避免密封连接条4由于长时间受顶部负载的挤压而掉落进混凝土沟体1内,t型的特殊形状能够时时刻刻保证密封连接条4的密封效果,且安装方便,由上至下将所述t型密封连接条的竖条部插设在相邻两个钢面板3之间的间隙内,向下用力挤压,直至所述t型密封连接条的横条部卡设在钢面板3上表面,即安装完成,操作方便。

[0063]

本实施例中,所述连接螺栓6的数量为多个,多个连接螺栓6沿导水连接槽钢5的长度方向均匀布设,所述连接螺栓6的长度小于导水连接槽钢5的槽宽。

[0064]

需要说明的是,工厂预制盖板框架2并在其一侧焊接导水连接槽钢5,在导水连接槽钢5上开设与连接螺栓6相匹配的通孔,实际安装过程中,连接螺栓6需要通过导水连接槽钢5的上开口进入到导水连接槽钢5内并穿过其上的通孔,因此连接螺栓6的长度应小于导水连接槽钢5的槽宽;连接螺栓6穿过导水连接槽钢5的通孔并穿过盖板框架2上的通孔,盖板框架2侧通过螺母将连接螺栓6的螺帽顶紧在导水连接槽钢5的侧壁上,保证结构的稳定性。

[0065]

本实施例中,所述安装螺栓11的数量为多个,多个安装螺栓11沿混凝土沟体1的侧壁顶部周向均匀布设,所述盖板框架2的侧壁上固定设置有用于与安装螺栓11连接的连接耳板16。

[0066]

本实施例中,所述连接耳板16上开有与安装螺栓11配合的u形槽,以便适应盖板框架2的轻微位移,所述u形槽的开口朝向盖板框架2外侧。

[0067]

需要说明的是,所述安装螺栓11螺帽与预埋基础支架7焊接连接,安装螺栓11的螺杆竖直向上,连接耳板16上的u形槽穿过安装螺栓11的螺杆,通过螺母将连接耳板16与安装螺栓11连接,同时方便拆卸。

[0068]

以上所述,仅是本实用新型的较佳实施例,并非对本实用新型作任何限制,凡是根据本实用新型技术实质对以上实施例所作的任何简单修改、变更以及等效结构变化,均仍属于本实用新型技术方案的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。