1.本实用新型涉及污泥干燥、污泥处理技术领域,具体是公开了一种低温段干燥机。

背景技术:

2.污泥热干燥技术是利用热能将污泥中的水分快速去除的一种处理工艺。其水分的去除主要经历蒸发和扩散两个过程。蒸发过程是指物料表面的水分汽化,扩散过程则是指与汽化密切相关的传质过程。

3.污泥热干燥按热介质与污泥的接触方式可分为两类,一类是直接热干燥,即热对流技术的应用,国内工程应用较多的有带式干燥机、流化床式;另一类是间接热干燥,即热传导技术的应用,应用较多较成熟的包括圆盘式、薄层式、桨叶式等。按运行温度又可分为高温干化和低温干化两种;同时苏伊士的薄层 带式干燥机的两段式也有相应应用。

4.目前传统主流的高温干化工艺,所采用的污泥干化机主要为回转式、旋流闪蒸和皮带式三种。

5.日本污泥干燥工业中广泛使用的是单通回转式污泥干燥机,这种设备在污泥干燥筒中有天线状的粉碎棒,以200

–

400rpm的速度旋转达到粉碎大块污泥的目的,提高干化效率。在利用1000℃的热气进行污泥干化时,回转式水分蒸发率可达到5000kg/h。

6.美国abb raymond公司提出了笼式粉碎旋流闪蒸污泥干化装置,该装置利用笼式粉碎装置粉碎污泥,使污泥颗粒悬浮于热气中,通过增加紊流和停留时间使污泥快速干化。此种干化装置能够使水蒸气蒸发速率达到8000kg/h。

7.皮带式污泥干化机主要分为开放式、半开放式和封闭式三种,其中封闭式皮带污泥干化装置,主要原理就是利用热气加热通过皮带传输的污泥,达到干燥的目的。

8.污泥低温干化是一种相对较新的干化技术,相对于高温干化具有节能、安全和污染物释放少的优点。污泥低温干化主要利用太阳能和低品位的废热能例如废热烟气作为热源,能够显著的降低污泥干化的能耗。采用低温干化,污泥干化过程中污染物释放量较少,大大减轻了尾气处理的压力。目前较常见的低温干化技术为基于热泵干化技术,同时还有射流干化、太阳能干化等。

9.热泵干化时空气在干化室与热泵干化机间进行闭式循环,利用热泵干化机的制冷系统使来自干化室的湿热空气降温脱湿,当湿热空气流经热泵蒸发器时,通过降温使其中的水气凝结后以液态水的形式排出,制冷剂吸收空气的热量由液态变为气态(例:若热泵工质对为libr/h2o,则吸收空气热量蒸发出的便为低压水蒸气)。在冷凝器中,内部的高压制冷剂因冷凝而放出热量,将脱湿后的干冷空气加热为热干风,回到干化室,从冷凝器流出的高压制冷剂经膨胀阀降压后流入蒸发器继续下一个循环。

10.射流干化技术由是利用“激波”原理,通过高速风机产生超音速气流,使饱和湿空气加速至超音速区间内,空气产生激波震荡,使空气中饱和水震荡析出。射流干化每吨80%湿泥干化至60%以下,综合电耗约35

–

45kw/h。污泥低温射流干化技术必须配备高效的粉尘收集装置,否则尾气携带的粉尘将造成严重污染,因此设备成本较高。此外,其射流干燥系

统的流动阻力较大,动力消耗大。

11.在苏伊士两段式干燥工艺中,污泥首先经过薄层干燥机,干燥至含水率55%

‑

65%后经成形机切条后进入带式干燥机进行干燥。带式干燥机中利用循环空气进行干燥,经过对混合气体冷凝(水汽凝结)、再加热(利用一段尾气及锅炉蒸汽)循环利用。本技术相对单段干燥机较大程度提高了能量利用效率,其低温段干燥方式与基于热泵除湿方式相同,循环风机电耗较高。

12.在上述几种低温干化技术中,均为空气在干燥机内与污泥接触,既作为水分带出的物质载体,又作为热量输入的能量载体。但由于空气比热容很小,携带热量很有限,故在上述常规低温干燥系统中循环风量均比较大,从而导致循环风机等电耗很大,增加了系统能耗。

13.针对以上问题,本实用新型人提出了一种利用低温余热的污泥干燥装置,以充分利用干燥机废气或烟气中含有大量水汽的低品位热能,在带式低温干燥机中集成对空气介质的再加热措施,提高空气的携湿能力,同时省去常规带式干燥机系统中的湿空气的冷却、再加热、加压循环等设备,提高单位干燥介质(空气/干燥间实现的臭气,后文中统称空气)的干燥能力;降低电耗等运行成本,促进污泥处理行业的发展。

技术实现要素:

14.本实用新型提供了一种低温段干燥机,其目的在于解决现有的低温干化技术中,均为空气在干燥机内与污泥接触,空气比热容很小,携带热量很有限,造成常规低温干燥系统中循环风量均比较大,从而导致循环风机等电耗很大,增加了系统能耗的技术问题。本实用新型致力于利用热传导式干燥机废气或锅炉烟气(内含有大量水汽)中的低品质热量对湿污泥进行脱水干燥,同时冷凝废气中的水蒸气,提高了干燥效率,降低能耗。

15.本实用新型的技术方案如下:

16.一种低温段干燥机,包括封闭的箱体、带式湿物料传输机构,所述的传输机构包括传送皮带、皮带轮;所述的箱体中至少设置上下两层所述的传输机构,在两层所述的传输机构之间设有导流斜板,承接上层所述传输机构的传送皮带末端下来的物料并导入下层所述传输机构的传送皮带始端上面;所述的箱体顶部一端设置湿物料或污泥进料口对应上层所述传输机构的传送皮带的始端,另外在对应下层所述传输机构的传送皮带末端处所述的箱体底部设有承接其卸落湿物料的湿物料或污泥出料口;

17.每层所述的传输机构的下方设有与其平行的沿其长度方向的废气/烟气的流通通道,所述废气/烟气的流通通道为密闭的腔体结构,在所述的腔体结构外壁上固定多根横向排列的传热热管且该传热热管两端分别插入所述的腔体结构内部,上层的所述腔体结构与下层所述腔体结构的一端通过连通管连接连通构成u形,连通管一侧的下层所述腔体结构的端头的端面安装在所述的箱体侧壁上封闭;上层所述的腔体结构的另一端设有废气/烟气气体出口安装在所述的箱体侧壁上并在所述湿物料或污泥进料口一侧,下层所述的腔体结构的另一端设有废气/烟气气体入口安装在所述的箱体底壁上并在废气/烟气气体出口同侧;

18.所述的箱体内的上层所述流通通道的上方、下方箱体内空间构成了u形的热空气介质通道;所述u形的热空气介质通道的上层端部设置热空气出口安装在所述的箱体侧壁

上设于废气/烟气气体出口同侧上部,其下层端部设置热空气进口安装在所述的箱体侧壁上设于废气/烟气气体出口同侧下部;

19.所述箱体顶面设置蒸汽腔为中空的金属夹层结构,所述的夹层一端设置蒸汽/热水介质入口安装在所述的箱体顶面,另一端设置蒸汽/热水介质出口安装在所述的箱体侧壁上设于热空气出口同侧上部,所述的夹层内通入蒸汽/热水介质。

20.所述的连通管设置2个,并位于所述的流通通道及所述的传输机构两侧;下层所述腔体的所述废气/烟气气体入口位于所述湿物料或污泥出料口的两侧设置2个。

21.所述废气/烟气的流通通道的腔体结构上,设置冷凝液收集导流口连接所述箱体外部冷凝液导流管导入废水罐。

22.实用新型的效果

23.本实用新型一种低温段干燥机,利用热传导式高温段干燥机内含有大量水汽的废气或烟气持续加热低温段干燥机中的空气,既利用了废气/烟气中的低温余热,同时增加本干燥机出口空气的温度、含水率,提高单位干燥介质(空气)的干燥能力及干燥效率;同时省去常规带式干燥机系统中湿空气的冷却、再加热、加压循环等设备,降低电耗等运行成本;所利用干燥介质可以为干燥间的常规抽风除臭气体;对污泥处理的新建或改造项目均可利用,具有很好的应用价值及广阔的市场前景。

附图说明

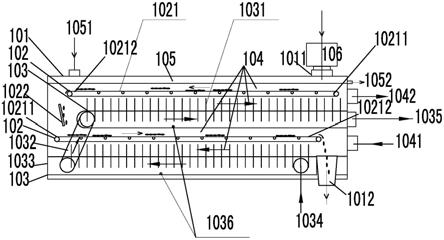

24.图1为本实用新型的低温段干燥机结构示意图,

25.图2为图1截面图,

26.图3为本实用新型用于干燥系统中的连接、工作流程示意图,

27.图4为本实用新型的干燥系统平面布置示意图,

28.图5为本实用新型的干燥系统剖面布置示意图。

29.附图编号说明:

30.箱体101、湿物料或污泥进料口1011、湿物料或污泥出料口1012、传输机构102、传送皮带1021、传送皮带始端10211、传送皮带末端10212、导流斜板1022、废气/烟气的流通通道103、传热热管1031、连通管1032、端头1033、废气/烟气气体入口1034、废气/烟气气体出口1035、冷凝液收集导流口1036、热空气介质通道104、热空气进口1041、热空气出口1042、金属夹层结构105、蒸汽/热水介质入口1051、蒸汽/热水介质出口1052、成型机106。

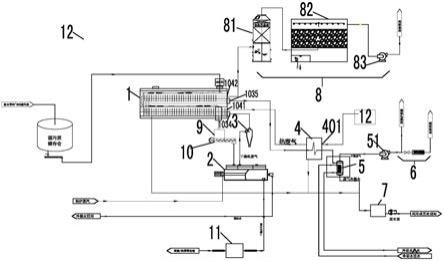

31.图3的干燥系统编号说明:低温段干燥机1、高温段干燥机2、旋风除尘器3、空气换热器4、空气换热器气体入口401、冷凝器5、废气风机51,臭气处理系统6,废水罐7、除臭系统8、洗涤塔81、生物滤池82、气泵83,缓冲破碎仓9、螺旋输送机10、干泥储仓11、干燥间12;

具体实施方式

32.参见图1、2所示,本实用新型的一种低温段干燥机,包括封闭的箱体、带式湿物料传输机构,所述的传输机构包括传送皮带、皮带轮;所述的箱体101中至少设置上下两层所述的传输机构102,在两层所述的传输机构之间设有导流斜板1022,承接上层所述传输机构的传送皮带1021末端下来的物料并导入下层所述传输机构的传送皮带始端10211上面;所述的箱体顶部一端设置湿物料或污泥进料口1011对应上层所述传输机构的传送皮带的始

端10211,另外在对应下层所述传输机构的传送皮带末端10212处所述的箱体底部设有承接其卸落湿物料的湿物料或污泥出料口1012;

33.每层所述的传输机构的下方设有与其平行的沿其长度方向的废气/烟气的流通通道103,所述废气/烟气的流通通道为密闭的腔体结构,在所述的腔体结构外壁上固定多根横向排列的传热热管1031且该传热热管两端分别插入所述的腔体结构内部,上层的所述腔体结构与下层所述腔体结构的一端通过连通管1032连接连通构成u形,连通管一侧的下层所述腔体结构的端头的端面安装在所述的箱体侧壁上封闭;上层所述的腔体结构的另一端设有废气/烟气气体出口1035安装在所述的箱体侧壁上并在所述湿物料或污泥进料口一侧,下层所述的腔体结构的另一端设有废气/烟气气体入口1034安装在所述的箱体底壁上并在废气/烟气气体出口1035同侧;传热热管1031两端固定在所述的腔体结构上,且两端头深入插入所述的腔体结构内部增加传热面积。

34.所述的箱体内的上层所述流通通道的上方、下方箱体内空间构成了u形的热空气介质通道104;所述u形的热空气介质通道的上层端部设置热空气出口1042安装在所述的箱体侧壁上设于废气/烟气气体出口1035同侧上部,其下层端部设置热空气进口1041安装在所述的箱体侧壁上设于废气/烟气气体出口1035同侧下部;

35.所述箱体顶面设置蒸汽腔为中空的金属夹层结构105,所述的夹层一端设置蒸汽/热水介质入口1051安装在所述的箱体顶面,另一端设置蒸汽/热水介质出口1052安装在所述的箱体侧壁上设于热空气出口1042同侧上部,所述的夹层内通入蒸汽/热水介质。

36.所述的连通管设置2个,并位于所述的流通通道及所述的传输机构两侧;下层所述腔体的所述废气/烟气气体入口位于所述湿物料或污泥出料口的两侧设置2个。

37.所述废气/烟气的流通通道的腔体结构上,设置冷凝液收集导流口1036连接所述箱体外部冷凝液导流管导入废水罐。

38.参见图1所示,湿污泥通过顶部的成型机106进入上层传输机构的传送皮带始端,在传送皮带末端落料经导流斜板至下层传输机构的传送皮带始端,然后被输送至末端卸到箱体底部设有的湿物料或污泥出料口送出。湿污泥经过上下两层传输延长了干燥时间,提高了干燥效率。

39.每层传送皮带的下方设有废气/烟气的流通通道的密闭的腔体结构,在腔体结构设有传热热管,传热热管增加了传热面积,废气/烟气气体入口设于下侧流通通道的侧面,废气从入口进入后,通过另一端两侧面的连通管进入上层废气/烟气的流通通道,并于另一端头的废气/烟气气体出口引出。同时废气中被冷凝的液体通过每个腔体的收集导流口排走;废气(烟气)通过与空气换热得到冷却,实现余热利用。由于废气/烟气的流通通道在传送皮带的下方设置呈u形上下层结构连通,延长了废气的流通行程,充分利用了废气的余热,并且使废气中的蒸汽充分冷凝,最大限度的利用了废气的余热,提高了干燥效率。废气含水率大,携带热量大,冷凝后释放的热量大对空气介质持续加热,提高了干燥效率。

40.所述废气/烟气的流通通道的腔体结构上,设置冷凝液收集导流口1036连接所述箱体外部冷凝液导流管导入废水罐7后净化处理再利用。

41.在两个废气/烟气的流通通道的上方是干燥介质热空气的通道,热空气进口设于底部湿物料或污泥出料口端,热空气出口设于顶部湿物料或污泥进料口端。热空气在通道中可穿过传输带与污泥接触,并带走泥中水分,污泥被热空气携带走水分从而实现干燥,热

空气并被通道下侧的传热热管不断加热提高吸湿能力,同时提高空气的携湿能力及干燥效率,降低了能耗。最后由上部通道的热空气出口排出。顶盖设有蒸汽腔,以防止携带水汽的空气在顶部遇冷后,水分凝结返回污泥中。箱体内充满热空气,热空气被上层废气/烟气的流通通道隔成上下u形的热空气介质通道,热空气从热空气介质通道下层循环到上层出口排出,延长了热空气在箱体内的停留时间,从而不断被废气/烟气的流通通道及传热热管加热,提高了携湿能力,提高了干燥效率。

42.实施例

43.本实用新型实施例及实施的干燥系统如图1

‑

4所示,工作流程如下:

44.(1)参见图3,本实施系统为采用高低温两段式的污泥干燥系统,其中低温段干燥机1采用本实用新型装置见图1,其热源来自高温段干燥机2的废气热量。湿污泥首先进入低温段干燥机干燥1,送出低温段干燥机后,经螺旋输送至一楼的高温段干燥机2。达到预定干度后(一般65

‑

90%),输送至干泥储仓中待用。

45.(2)高温段干燥机产生的废气中含有大量蒸汽及不凝气体,经旋风除尘器除尘后进入高效低能耗的本实用新型低温段干燥机中,在低温干燥机中大部分蒸汽被冷凝,然后经过空气换热器、冷凝器进一步冷却后送至炉膛等臭气处理设施。冷凝液收集后统一送废水处理设施处理。

46.(3)房间除臭抽风的空气在空气换气器被加热后,进入本实用新型低温段干燥机中吸热吸湿,并在干燥机内被不断加热,带走污泥中的水分,达到污泥脱水干燥作用;携带水汽的湿热空气被引至屋顶除臭系统、洗涤 生物除臭处理达标后排放。该干燥系统具体连接、工作流程说明如下:

47.本实用新型实施的一种能量梯级利用的高能效污泥干燥系统,包括封闭的干燥间,及所述的干燥间内设置低温段干燥机、高温段干燥机,所述的干燥间12至少包括一层、二层上下两层楼层,位于一层的高温段干燥机2内的废气尾气经尾气排放管排出后,通过连接管路从除尘进气管进入位于一层的旋风除尘器3除尘后,经除尘排气管排出,除尘废气尾气通过连接管路由废气/烟气气体入口1034进入位于二层的低温段干燥机1的废气/烟气的流通通道103,除尘尾气中的大部分蒸汽在所述低温段干燥机内被冷凝后,经所述低温段干燥机的废气/烟气气体出口1035排出,经连接管路进入位于一层的空气换热器4入口,在空气换热器内换热后,经换热器出口排出,经连接管路进入位于一层的冷凝器5进一步冷却,冷却后气体送至位于一层的臭气处理系统6处理,冷凝器5回收的废冷凝水经废水罐7回收处理;

48.该系统利用干燥间微负压除臭的抽风抽入所述干燥间内的空气/臭气做为低温段干燥介质,首先经过连接管路送入所述的空气换热器4换热后,经过连接管路进入位于二层的所述的低温段干燥机1的热空气进口1041,低温段干燥介质空气带走所述低温段干燥机内湿污泥中的水分使湿污泥脱水干燥,然后从低温段干燥机的热空气出口1042排出温度约60

‑

80℃的湿空气,经过连接管路引至位于二层楼顶的除臭系统8处理;

49.该系统污泥出低温段干燥机后经缓冲破碎仓9、螺旋输送机10推送进入所述的高温段干燥机2中;高温段干燥机采用蒸汽热源,污泥在内部被干燥到需求干度后输送至干泥储仓11中,待后续处理;

50.该系统所述的低温段干燥机采用带式或筒式的对流式干燥机。

51.该系统所述的高温段干燥机采用热传导式干燥机。

52.该系统所述的干燥间12包括一二层楼层,所述的高温段干燥机2布置在一层楼层,所述的低温段干燥机1布置在二层楼层,高温段干燥机的废气冷凝设施均布设置于一层楼层,除臭系统8设置于二层楼层屋顶。

53.该系统所述的干燥间12内设置低温段干燥介质(空气)收集管道,所述的收集管道收集气体后,首先经过设于一层的空气换热器4换热,被加热至60

‑

80℃,然后进入二层的低温段干燥机1中干燥湿污泥。

54.该系统所述的高温段干燥机2的废气尾气温度为95℃

‑

120℃之间变化,如100℃、105℃。

55.本实施例位置布置说明:

56.(1)两段干燥机分别布置在厂房一二层,其中高温段干燥机布置在一层,本实用新型低温段干燥机布置在二层,高温段干燥机的废气冷凝设施等均布设置于一层。生物除臭设施设置于屋顶。如图3、图4所示,

57.(2)为实现干燥机厂房间微负压气体不外漏,在房间内部设置收集管道,气体收集后首先经过设于一层的空气换热器,被加热至60

‑

80℃,然后进入二层的本实用新型低温段干燥机中,作为干燥介质吸热吸湿后引至屋顶除臭系统处理。

58.尽管上面已经示出和描述了本实用新型的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本实用新型的限制,本领域的普通技术人员在不脱离本实用新型的原理和宗旨的情况下在本实用新型的范围内可以对上述实施例进行变化、修改、替换和变型。本实用新型的范围由所附权利要求及其等同限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。