一种3d打印的水冷板

技术领域

1.本实用新型属于水冷板技术领域,具体涉及一种3d打印的水冷板。

背景技术:

2.随着电子技术的发展,电子设备的尺寸越来越小、组装密度越来越高,整体耗散功率急剧增大,引起电子设备高热流的散热问题日益突出。当电子设备不具有很好的散热性能时,对整个装备的性能和寿命会产生重大影响。目前大多采用冷板对高密度电子设备进行散热。

3.现有技术中的冷板,大多将各个零件通过焊接组装在一起,工序繁杂,且组装后的产品易存在缝隙;并且现有技术中的冷板,流道大多采用直道设计,冷媒和冷板间的热交换面积较小,冷板流阻较大,并且冷板整体散热均匀性较差,局部温升容易过高。

技术实现要素:

4.针对上述不足,本实用新型的目的是提供一种3d打印的水冷板。

5.本实用新型提供了如下的技术方案:

6.一种3d打印的水冷板,包括流道部和设于流道部一端的盖板部;所述流道部内设有流道腔,流道腔包括沿冷媒流动方向依次设有的进口流道、第一连接流道、第一弯折流道、第二弯折流道、第二连接流道、第三弯折流道、第三连接流道、过渡流道、第四弯折流道、第四连接流道、出口流道;

7.所述进口流道与盖板部上设有的冷媒入口贯通连接,所述出口流道与盖板部上设有的冷媒出口贯通连接;

8.所述第一弯折流道、第二弯折流道、第三弯折流道、第四弯折流道内均设有若干个并联的导流块,导流块用于使第一弯折流道、第二弯折流道、第三弯折流道、第四弯折流道内的冷媒呈“z”字形流动;

9.所述流道腔的腔壁和导流块的侧壁均设有弧形段。

10.所述流道部和盖板部采用3d打印技术一体成型。

11.所述流道腔的腔壁壁厚不小于1.2mm。

12.所述第一弯折流道、第二弯折流道、第三弯折流道、第四弯折流道依次并排设于流道部中部。

13.所述第三弯折流道内的导流块长度大于第二弯折流道内的导流块长度;所述第一弯折流道和第四弯折流道内的导流块长度相等。

14.所述进口流道内设有第一分流块和第二分流块,第一分流块和第二分流块用于使进口流道内的冷媒呈“日”字形流动;所述出口流道内设有第三分流块,第三分流块用于使出口流道内的冷媒呈“口”字形流动;所述第一分流块、第二分流块、第三分流块的侧壁均设有弧形段。

15.所述过渡流道内设有第四分流块和第五分流块,第四分流块和第五分流块用于使

过渡流道内的冷媒呈“日”字形流动,第四分流块和第五分流块的侧壁均设有弧形段;过渡流道和第四弯折流道之间通过并联设置的第一支流道和第二支流道连通。

16.所述盖板部的外圆周面上沿周向均布有定位孔;所述流道部和盖板部的外圆周面上还设有定位槽;所述流道部和盖板部设有若干个销孔,销孔内插有销钉。

17.所述流道部和流道部上均布有与流道腔不连通的散热孔。

18.一种3d打印的水冷板的制作工艺,包括以下步骤:

19.步骤1):使用金属3d打印机将流道部和盖板部一体打印成型,制成毛坯;

20.步骤2):将毛坯进行数控加工,加工定位孔,再去除毛坯表面残留余料;

21.步骤3):进行外形检验,去除表面有裂纹的毛坯;

22.步骤4):去除毛坯表面毛刺,进行尺寸检验,去除最小壁厚小于1.2mm的毛坯;

23.步骤5):进行激光打标,对毛坯进行标记;

24.步骤6):进行流阻测试,系统流阻小于0.13mpa合格;

25.步骤7):进行密封性耐压测试,将冷媒入口与进水管连通,将冷媒出口与出水管连通,在4.5mpa的水压下进行耐压测试,去除破裂、漏水的产品;

26.步骤8):对产品进行阳极氧化处理,提高耐腐蚀性能;

27.步骤9):在销孔内压入销钉;

28.步骤10):将产品进行包装。

29.本实用新型的有益效果是:

30.本实用新型通过将传统的均匀截面流道设计改为均匀壁厚、不均匀流道截面设计,同时增加圆弧过渡段,使冷媒和流道内壁的接触面积最大化;本实用新型采用局部多流道并联的布局形式,减小冷板流阻;本实用新型优化流道连通节点,使得冷板整体散热均匀,避免局部温升过高。

附图说明

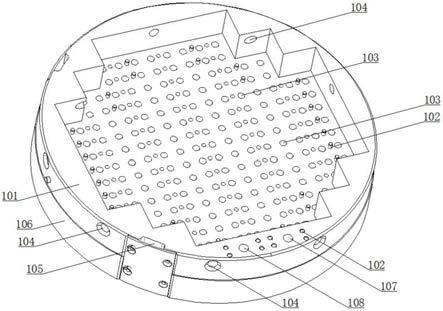

31.图1是本实用新型的立体图;

32.图2是本实用新型的正视图;

33.图3是本实用新型的后视图;

34.图4是本实用新型的侧视图;

35.图5是图4中a

‑

a向剖视图;

36.图6是图5中a处放大图;

37.图7是图5中b处放大图;

38.图8是图5中c处放大图;

39.图9是图4中b

‑

b向剖视图;

40.图10是本实用新型的水流速度测试图;

41.图11是本实用新型的水流温度测试图;

42.图12是本实用新型的传热系数测试图;

43.图13是本实用新型的冷板测温点温度测试图;

44.图中标记为:盖板部101、销钉102、散热孔103、定位孔104、定位槽105、流道部106、冷媒出口107、冷媒入口108、进口流道201、第一连接流道202、第一弯折流道203、第二弯折

流道204、第二连接流道205、第三弯折流道206、第三连接流道207、过渡流道208、第四弯折流道209、第四连接流道210、出口流道211、第一分流块212、第二分流块213、第三分流块214、第一支流道215、第二支流道216、第四分流块217、第五分流块218。

具体实施方式

45.如图所示,一种3d打印的水冷板,包括流道部106和设于流道部106一端的盖板部101,盖板部101和与流道部106一端紧密连接,盖板部101与流道部106使用德国concept laser公司的x line1000r金属3d打印机通过3d打印技术一体成型,冷板的材料选用6063t5。打印时,在流道部106和盖板部101的外圆周面上打印出定位槽105,打印完成后,通过数控机床在盖板部101的外圆周面上沿周向均匀加工出若干个有定位孔104。在打印时,还一并在流道部106和盖板部101上打印出若干个销孔,装配时,在销孔内插入销钉102。

46.在打印时,在流道部106内打印出流道腔,应注意的是,流道腔的腔壁壁厚不得小于1.2mm,从而使得产品满足水压4.5mpa的耐压检测要求。冷媒可在流道腔内流通,为了降低冷板的重量,并且为了提高冷板的散热效果,在流道部106和流道部106上均布有与流道腔不连通的散热孔103。打印完成后,需对产品进行检验,使得水冷板直径为171mm,高度为33.3mm,重965

±

20g,底板厚度2mm,流道最小面积10mm

×

5mm。具体地,流道腔包括沿冷媒流动方向依次设有的进口流道201、第一连接流道202、第一弯折流道203、第二弯折流道204、第二连接流道205、第三弯折流道206、第三连接流道207、过渡流道208、第四弯折流道209、第四连接流道210、出口流道211;进口流道201与盖板部101上设有的冷媒入口108贯通连接,出口流道211与盖板部101上设有的冷媒出口107贯通连接。使用时,冷媒从冷媒入口108流入流道腔,依次经过口流道201、第一连接流道202、第一弯折流道203、第二弯折流道204、第二连接流道205、第三弯折流道206、第三连接流道207、过渡流道208、第四弯折流道209、第四连接流道210、出口流道211后,从冷媒出口107流出,在此过程中,冷媒与冷板发生热交换。

47.第一弯折流道203、第二弯折流道204、第三弯折流道206、第四弯折流道209依次并排设于流道部106中部。第一弯折流道203、第二弯折流道204、第三弯折流道206、第四弯折流道209内均设有若干个并联的导流块,导流块的侧壁和第一弯折流道203、第二弯折流道204、第三弯折流道206、第四弯折流道209的腔壁上均设有弧形段,特别地,在各流道的连通节点处的腔壁设有圆弧段,具体地,在直流道和单一流道弯折处的腔壁,如在图5中e处,腔壁的圆弧半径为5mm,水流在此处可以通过圆弧腔壁完成转向,圆弧腔壁对水流起到导流的作用,从而使得水流速度不会锐减;多并联流道之间由单一流道连接时,该单一流道的弯折处,如图5中f处,腔壁的圆弧半径为12mm,由于此处是连接多并联流道的单一流道弯折处,此处水流速度较之普通单一流道水流速度更大,因此此处圆弧半径更大,通过此处的圆弧腔壁引流作用,使得此处的水流速度能够保持稳定。在各导流块和腔壁与水流方向直对的一面,均设置为曲面,使得水流与导流块或腔壁碰撞时,能够完成分流。通过优化流道连通节点,使得冷媒能够以较稳定的流速在各流道之间流动,从而使得冷板整体散热均匀,避免局部温升过高。在各弯折流道内并联设置的导流块,相邻导流块中部位置也设有连接点,连接点的圆弧半径为5mm,从而通过流道腔体造型变化实现稳定流速的作用。如图10是对冷板内的水流速度检测得到的数据,从图中可以看出,流道腔内各处水流速度基本保持稳定。本

实用新型通过将传统的均匀截面流道设计改为均匀壁厚、不均匀流道截面设计,同时增加圆弧过渡段,使冷媒和流道内壁的接触面积最大化;本实用新型采用局部多流道并联的布局形式,减小冷板流阻,从而稳定水流速度,使流道腔内各处水流速度保持稳定。

48.导流块用于使第一弯折流道203、第二弯折流道204、第三弯折流道206、第四弯折流道209内的冷媒呈“z”字形流动,从而尽可能增大水流与冷板的热交换面积。特别地,第三弯折流道206内的导流块长度大于第二弯折流道204内的导流块长度,第一弯折流道203和第四弯折流道209内的导流块长度相等。因为第二弯折流道204内的水流温度较低,流速较快,所以此处水流与冷板的接触面积可适当减小。由于水流经过换热进入第三弯折流道206后,水流温度升高,而第三弯折流道206所处的位置又是冷板温度较高的位置,因此在第三弯折流道206处应适当增加水流与冷板的热交换面积,同时设置较长的直流道,也可以保持水流流速在第三弯折流道206内不降低,从而使得水流在第三弯折流道206内,也能够与冷板完成较好的热交换。如12进行的传热系数检测中,可以观察到,在第三弯折流道206内也能够保持较好的传热系数。

49.进口流道201内设有第一分流块212和第二分流块213,第一分流块212和第二分流块213用于使进口流道201内的冷媒呈“日”字形流动,这样设置的目的是因为水流刚进入流道腔内时流速较大,应适当降低流速,同时为了增大水流在进口流道201内与冷板的热交换面积。出口流道211内设有第三分流块214,第三分流块214用于使出口流道211内的冷媒呈“口”字形流动,这样设置的目的是因为水流流阻在此处会大于在进口流道201处的流阻,为了减少阻力,方便水流通过冷媒出口107流出。通过检测数据可以确定上述设置能够实现相应的技术效果。同理,第一分流块212、第二分流块213、第三分流块214的侧壁以及出口流道211和进口流道201的腔壁均设有弧形段。

50.过渡流道208内设有第四分流块217和第五分流块218,第四分流块217和第五分流块218用于使过渡流道208内的冷媒呈“日”字形流动,并且第四分流块217和第五分流块218的侧壁以及过渡流道208的腔壁均设有弧形段。过渡流道208和第四弯折流道209之间通过并联设置的第一支流道215和第二支流道216连通。由于水冷经由进口流道201、第一连接流道202、第一弯折流道203、第二弯折流道204、第二连接流道205、第三弯折流道206、第三连接流道207、过渡流道208换热后,温度较高,此时应提高水流与冷板的热交换面积,从而使得水流与冷板更好地换热,因此设置并联的第一支流道215和第二支流道216,同时第一支流道215和第二支流道216也设有圆弧段,从而提高热交换面积的同时,也起到稳定水流速度的作用。

51.一种3d打印的水冷板的制作工艺,包括以下步骤:

52.步骤1):使用金属3d打印机将流道部106和盖板部101一体打印成型,制成毛坯;

53.步骤2):将毛坯进行数控加工,加工定位孔104,再去除毛坯表面残留余料;

54.步骤3):进行外形检验,去除表面有裂纹的毛坯;

55.步骤4):去除毛坯表面毛刺,进行尺寸检验,去除最小壁厚小于1.2mm的毛坯;

56.步骤5):进行激光打标,对毛坯进行标记;

57.步骤6):进行流阻测试,系统流阻小于0.13mpa合格;

58.步骤7):进行密封性耐压测试,将冷媒入口108与进水管连通,将冷媒出口107与出水管连通,在4.5mpa的水压下进行耐压测试,去除破裂、漏水的产品;

59.步骤8):对产品进行阳极氧化处理,提高耐腐蚀性能;

60.步骤9):在销孔内压入销钉102;

61.步骤10):将产品进行包装。

62.对冷板进行散热性能检验时,在冷板表面贴装igbt发热电阻,功耗500w

±

20w,使用处于室温的纯净水或者65#军用航空冷却液作为冷媒,冷媒流量为3.5

±

0.25l/min。等待约10分钟温度稳定后,检测冷板表面温升,冷板表面温升不超过8摄氏度为合格。如图11和图13,经检测,水流温度在冷板中心温度最高,靠近冷媒入口108的前半段温度较低,靠近冷媒出口107的后半段温度略微升高;冷板的中心温度最高,靠近冷媒入口108的前半段温度较低,靠近冷媒出口107的后半段温度略微升高,冷板表面温升不超过8摄氏度。

63.以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,尽管参照前述实施例对本实用新型进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。