1.本实用新型涉及磷化工技术领域,尤其涉及一种具有节能减排效果的热法磷酸全热能回收系统。

背景技术:

2.磷酸是制备精细磷酸盐等磷化工产品的基本原料,应用于石油、冶金、化工、电子、医药等行业。热法磷酸纯度高,在食品、电子化学品、医药具有广泛应用。现有带热能回收的二步法热法磷酸生产工艺的主要专利有:黄磷燃烧热能回收与利用装置及其热法磷酸生产系统(申请号01143443.0),首次公开了利用自然空气回收黄磷反应热的技术方法,回收了燃磷塔圆柱形水冷壁部分的辐射热。具有辐射对流换热面的热法磷酸余热利用装置(申请号2013103865140)公开了降低燃磷塔出口温度的方法;一体化吊装式热法磷酸余热利用装置(申请号201811226448.x),公开了一种回收下封头热量的一种方法。一种具有低温热能回收的热法磷酸生产装置(申请号201610036227.0)公开了一种利用多聚磷酸回收水合塔热量产生低压蒸汽的方法。然而,以上专利由于燃磷塔的热能回收系统与水合塔的热能回收系统相互独立,导致燃磷塔可以产生中高压蒸汽,而水合塔产生的热量受多聚磷酸酸温的限制,只能产生0.4

‑

0.8mpa低压蒸汽,无法输送到外系统使用,有效能低。

技术实现要素:

3.本实用新型所要解决的技术问题是提供一种能够提高热能回收,节能环保,且成本较低的热法磷酸全热能回收系统。

4.为解决上述技术问题,本实用新型所采取的技术方案是:一种热法磷酸全热能回收系统,其特征在于:包括燃磷塔,所述燃磷塔的下部设置有进气口,黄磷及空气通过所述进气口进入所述燃磷塔,软水从所述燃磷塔顶部的上封头进入所述燃磷塔,导气管的一端与所述燃磷塔连接,导气管的另一端与水合塔的顶部相连通,导气管上加热后软水通过管路并与部分蒸汽混合输送至除氧器中,所述除氧器的出水口经给水泵与省煤器的软水进口相连通,所述水合塔的出气口与吸收塔的进气口连接,所述水合塔的磷酸出口经第一磷酸泵与省煤器的多聚磷酸进口连接,所述省煤器的软水出口经管路与燃磷塔汽包连通,燃磷塔汽包的出汽口与分汽缸的进汽口连通,所述分汽缸的出气口排出蒸汽,所述省煤器的多聚磷酸出口与所述水合塔的多聚磷酸入口相连通,所述吸收塔的多聚磷酸出口经第二磷酸泵分别与所述水合塔的多聚磷酸进口以及吸收塔的磷酸进口相连通,所述吸收塔的出气口与文丘里管的进气端连通,所述文丘里管的出气口与除雾器的进气口相连通,所述除雾器的出气口排出尾气,所述文丘里管的稀磷酸与稀酸循环槽的进液口相连通,稀酸循环槽的排液口经第三磷酸泵与所述文丘里管的进液口相连通。

5.进一步的技术方案在于:所述省煤器包括位于中间的筒体以及位于两端的多聚磷酸进口封头以及多聚磷酸出口封头,多聚磷酸进口位于所述多聚磷酸进口封头上,多聚磷酸出口位于所述多聚磷酸出口封头上,软水出口位于靠近所述多聚磷酸进口的筒体上,软

水进口位于靠近所述多聚磷酸出口的筒体上,所述多聚磷酸进口上设置有多聚磷酸进口热电偶,多聚磷酸出口上设置有多聚磷酸出口热电偶,所述软水出口上设置有软水出口热电偶,所述软水进口上设置有软水进口热电偶。

6.优选的,所述封头与筒体之间通过法兰进行安装。

7.进一步的技术方案在于:所述筒体内设置有折流板和换热管,所述折流板上下交错设置,所述换热管沿所述筒体的轴向方向设置。

8.优选的,所述水合塔中采用聚磷酸吸收五氧化二磷气体,多聚磷酸浓度控制在105%

‑

120%,聚磷酸温度为160

‑

220℃。

9.进一步的技术方案在于:所述省煤器为一管壳式换热器,制作材质为镍铬钼合金钢或耐腐蚀合金钢。

10.进一步的技术方案在于:进入省煤器的多聚磷酸的热量,经省煤器内软水吸收产生与副产蒸汽压力匹配的热水,多聚磷酸被冷却后大部分循环使用,少部分作为产品酸输出。

11.优选的,副产蒸汽的压力为1.5

‑

3.9mpa。

12.采用上述技术方案所产生的有益效果在于:本系统从工艺全系统考虑充分回收热法磷酸的黄磷反应热和水合热,新鲜软水通过燃磷塔上封头与导气管加热到102

‑

104℃除氧,除氧后的软水经软水高压泵进入省煤器回收水合塔热量,随后再进入燃磷塔回收黄磷反应热产生中高压蒸汽;实现了热法磷酸装置热量的统一回收并产生中高压蒸汽,提高了有效能,取消了热法磷酸装置的循环冷却塔,是一种高效、节能、环保、绿色的生产工艺。

13.本技术所述系统不仅回收了黄磷反应热,也回收了五氧化二磷的水合热;通过提高酸浓来提高水合塔循环吸收磷酸的温度,解决了低浓度磷酸的高温强腐蚀性问题;通过构建水合热与黄磷反应热的一体化回收流程,解决了低温位热能回收副产蒸汽压力低、有效能低的关键技术问题。

附图说明

14.下面结合附图和具体实施方式对本实用新型作进一步详细的说明。

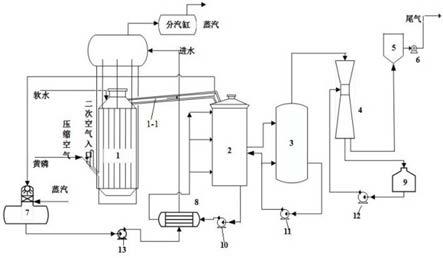

15.图1是本实用新型实施例所述系统的原理框图;

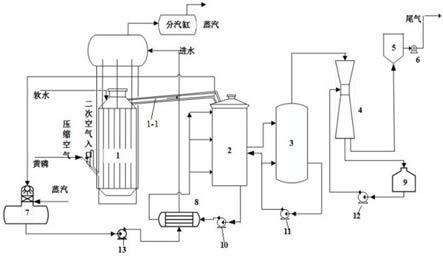

16.图2是本实用新型实施例所述系统中省煤器的结构示意图;

17.图3是本实用新型实施例所述系统的热能回收工艺流程图;

18.其中:1

‑

燃磷塔;2

‑

水合塔;3

‑

吸收塔;4

‑

文丘里;5

‑

除雾器;6

‑

引风机;7

‑

除氧器;8

‑

省煤器;9

‑

稀酸循环槽;10

‑

第一磷酸泵;11

‑

第二磷酸泵;12

‑

第三磷酸泵;13

‑

给水泵;

[0019]8‑1‑

多聚磷酸进口封头;8

‑2‑

多聚磷酸进口热电偶;8

‑3‑

多聚磷酸进口;8

‑4‑

软水出口;8

‑5‑

软水出口热电偶;8

‑6‑

折流板;8

‑7‑

换热管;8

‑8‑

筒体;8

‑9‑

法兰;8

‑

10

‑

多聚磷酸出口封头;8

‑

11

‑

多聚磷酸出口热电偶;8

‑

12

‑

多聚磷酸出口;8

‑

13

‑

软水进口;8

‑

14

‑

软水进口热电偶。

具体实施方式

[0020]

下面结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型的一部分实施例,而不是全部的

实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

[0021]

在下面的描述中阐述了很多具体细节以便于充分理解本实用新型,但是本实用新型还可以采用其他不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本实用新型内涵的情况下做类似推广,因此本实用新型不受下面公开的具体实施例的限制。

[0022]

实施例一

[0023]

总体的,如图1所示,本实用新型实施例公开了一种热法磷酸全热能回收系统,包括燃磷塔1,所述燃磷塔1的下部设置有进气口,黄磷及空气通过所述进气口进入所述燃磷塔1,软水从所述燃磷塔1顶部的上封头进入所述燃磷塔1,导气管1

‑

1的一端与所述燃磷塔1连接,导气管1

‑

1的另一端与水合塔2的顶部相连通,导气管1

‑

1上加热后软水通过管路并与部分蒸汽混合输送至除氧器7中,所述除氧器7的出水口经给水泵13与省煤器8的软水进口相连通,所述水合塔2的出气口与吸收塔3的进气口连接,所述水合塔2的多聚磷酸出口经第一磷酸泵10与省煤器8的多聚磷酸进口连接,所述省煤器8的软水出口经管路与燃磷塔汽包连通,燃磷塔汽包的出汽口与分汽缸的进汽口连通,所述分汽缸的出汽口排出蒸汽。

[0024]

所述省煤器的多聚磷酸出口与所述水合塔的多聚磷酸入口相连通,所述吸收塔3的磷酸出口经第二磷酸泵11分别与所述水合塔2的磷酸进口以及吸收塔3的磷酸进口相连通,所述吸收塔3的出气口与文丘里管4的进气端连通,所述文丘里管4的出气口与除雾器5的进气口相连通,所述除雾器5的出气口经引风机6排出尾气,所述文丘里管4的稀磷酸与稀酸循环槽9的进液口相连通,稀酸循环槽9的排液口经第三磷酸泵12与所述文丘里管4的进液口相连通;软水首先进入燃磷塔1的上封头和导气管1

‑

1加热,然后进入除氧器7,经给水泵13泵入省煤器8回收燃磷塔气体带入水合塔的气体显热和五氧化二磷水合热后,进入燃磷塔1汽包作为锅炉给水,通过回收燃磷塔1的黄磷反应热产生不同压力等级的蒸汽,本技术所述系统的热能回收工艺流程如图3所示。

[0025]

进一步的,如图2所示,所述省煤器包括位于中间的筒体8以及位于两端的多聚磷酸进口封头8

‑

1以及多聚磷酸出口封头8

‑

10,多聚磷酸进口8

‑

3位于所述多聚磷酸进口封头8

‑

1上,多聚磷酸出口8

‑

12位于所述多聚磷酸出口封头8

‑

10上,软水出口8

‑

4位于靠近所述多聚磷酸进口8

‑

3的筒体8

‑

8上,软水进口8

‑

13位于靠近所述多聚磷酸出口8

‑

12的筒体8

‑

8上,所述多聚磷酸进口8

‑

3上设置有多聚磷酸进口热电偶8

‑

2,多聚磷酸出口8

‑

12上设置有多聚磷酸出口热电偶8

‑

11,所述软水出口8

‑

4上设置有软水出口热电偶8

‑

5,所述软水进口8

‑

13上设置有软水进口热电偶8

‑

14。

[0026]

进一步的,所述封头与筒体8

‑

8之间通过法兰8

‑

9进行安装,当然,两者之间还可以通过其他方式进行连接;所述筒体8

‑

8内设置有折流板8

‑

6和换热管8

‑

7,所述折流板8

‑

6上下交错设置,所述换热管8

‑

7沿所述筒体8

‑

8的轴向方向设置。所述水合塔2中采用聚磷酸吸收五氧化二磷气体,多聚磷酸浓度控制在105%

‑

120%,聚磷酸温度为160

‑

220℃。优选的,所述省煤器8为一管壳式换热器,制作材质为镍铬钼合金钢或耐腐蚀合金钢。进入省煤器8的多聚磷酸的热量,经省煤器8内软水吸收产生与副产蒸汽压力匹配的热水,多聚磷酸被冷却后大部分循环使用,少部分作为产品酸输出,优选的,副产蒸汽的压力为1.5

‑

3.9mpa。

[0027]

实施例二:

[0028]

所述系统采用2000kg/h黄磷生产热法磷酸,软水首先进入燃磷塔1的上封头和导

气管1

‑

1加热,然后进入除氧器7,经给水泵13泵入省煤器8回收燃磷塔气体带入水合塔的气体显热和五氧化二磷水合热后,进入燃磷塔汽包作为锅炉给水,通过回收热法磷酸的黄磷反应热、水合热产生16.2t/h的1.5mpa中压蒸汽。其中水合塔2为喷淋吸收塔。

[0029]

使用时,黄磷与自然空气在热法磷酸燃磷塔1燃烧,燃烧形成的五氧化二磷进入水合塔2,质量百分比浓度105%(以h3po4计)的多聚磷酸通过喷头雾化,多聚磷酸自上而下喷洒,使五氧化二磷气体与多聚磷酸充分接触,形成160℃、质量百分比浓度110%(以h3po4计)多聚磷酸,多聚磷酸进入省煤器8中与水发生热量交换,多聚磷酸出口温度140℃,经省煤器换热后的多聚磷酸,大部分与来自二级磷酸泵的低浓度磷酸混合后再次进入水合塔循环使用,少部分多聚磷酸作为产品输出。经水合塔吸收后的含有磷酸酸雾和液沫经吸收塔3进行二次吸收,再经文丘里4和除雾器5处理后通过风机直接排入大气。本实施例产出质量百分比浓度110%多聚磷酸。

[0030]

实施例三:

[0031]

所述系统采用2400kg/h黄磷生产热法磷酸,软水首先进入燃磷塔1的上封头和导气管1

‑

1加热,然后进入除氧器7,经给水泵13泵入省煤器8回收燃磷塔气体带入水合塔的气体显热和五氧化二磷水合热后,进入燃磷塔汽包作为锅炉给水,通过回收热法磷酸的黄磷反应热、水合热产生21.6t/h的2.5mpa中压蒸汽。其中水合塔2为带有过程强化的螺旋式导流管的喷淋吸收塔。

[0032]

使用时,黄磷与自然空气在热法磷酸燃磷塔1燃烧,燃烧形成的五氧化二磷进入水合塔2,质量百分比浓度112%(以h3po4计)的多聚磷酸通过喷头雾化,多聚磷酸自上而下喷洒,使五氧化二磷气体与多聚磷酸充分接触,形成200℃、质量百分比浓度115%(以h3po4计)多聚磷酸,多聚磷酸进入省煤器8中与水发生热量交换,多聚磷酸出口温度180℃,经省煤器换热后的多聚磷酸,大部分与来自二级磷酸泵的低浓度磷酸混合后再次进入水合塔循环使用,少部分多聚磷酸作为产品输出。经水合塔吸收后的含有磷酸酸雾和液沫经吸收塔3进行二次吸收,再经文丘里4和除雾器5处理后通过风机直接排入大气。本实施例产出质量百分比浓度115%多聚磷酸。

[0033]

实施例四:

[0034]

所述系统采用3000kg/h黄磷生产热法磷酸,软水首先进入燃磷塔1的上封头和导气管1

‑

1加热,然后进入除氧器7,经给水泵13泵入省煤器8回收燃磷塔气体带入水合塔的气体显热和五氧化二磷水合热后,进入燃磷塔汽包作为锅炉给水,通过回收热法磷酸的黄磷反应热、水合热产生25.5t/h的3.9mpa中压蒸汽。其中水合塔2为带有过程强化的螺旋式导流管的喷淋吸收塔。

[0035]

使用时,黄磷与自然空气在热法磷酸燃磷塔1燃烧,燃烧形成的五氧化二磷进入水合塔2,质量百分比浓度116%(以h3po4计)的多聚磷酸通过喷头雾化,多聚磷酸自上而下喷洒,使五氧化二磷气体与多聚磷酸充分接触,形成220℃、质量百分比浓度120%(以h3po4计)多聚磷酸,多聚磷酸进入省煤器8中与水发生热量交换,多聚磷酸出口温度200℃,经省煤器换热后的多聚磷酸,大部分与来自二级磷酸泵的低浓度磷酸混合后再次进入水合塔循环使用,少部分多聚磷酸作为产品输出。经水合塔吸收后的含有磷酸酸雾和液沫经吸收塔3进行二次吸收,再经文丘里4和除雾器5处理后通过风机直接排入大气。本实施例产出质量百分比浓度120%多聚磷酸。

[0036]

水合塔2中采用聚磷酸吸收五氧化二磷气体,多聚磷酸浓度控制在105%

‑

120%(以h3po4计),多聚磷酸温度为160

‑

220℃;省煤器8为一管壳式换热器,材质为镍铬钼合金钢或耐腐蚀合金钢。

[0037]

本实用新型从工艺全系统考虑充分回收热法磷酸的黄磷反应热和水合热,新鲜软水通过燃磷塔上封头与导气管加热到102

‑

104℃除氧,除氧后的经软水高压泵进入省煤器回收水合塔热量,随后再进入燃磷塔回收黄磷反应热产生中高压蒸汽;实现了热法磷酸装置热量的统一回收并产生中高压蒸汽,提高了有效能,取消了热法磷酸装置的循环冷却塔,是一种高效、节能、环保、绿色的生产系统。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。