1.本发明涉及卫浴用品领域,具体涉及一种龙头壳体及利用该壳体制成的水龙头。

背景技术:

2.水龙头为一个大的系列,但是其分支中包含了许多小的类型,现有的铸造龙头壳体,整体接近实心,因此用料极大,其阀芯安装位一般与壳体一体设置,需要在铸造完成后再在壳体上加工出阀芯安装位及进出水管的连接结构,其材料成本及生产成本极高,同时还要对龙头壳体外壁进行加工,其生产工艺较为复杂,增加了工艺步骤及成本,也增加了工人劳动强度;包括在后续运输时,过重的水龙头壳体无疑又增加了运输成本。

3.

技术实现要素:

4.基于上述问题,本发明目的在于提供一种可有效减少行业支撑领域,减少生产工序,降低生产时对大型生产设备的依赖,从而降低生产成本,同时保证外形美观度的龙头壳体及利用该壳体制成的水龙头。

5.针对以上问题,提供了如下技术方案:一种龙头壳体,包括通过管状型材裁切形成的筒体,还包括通过板材冲压裁切下料的封盖,所述封盖外缘焊接固定于筒体上端面或筒体上端内壁,所述封盖中心设有通孔,所述通孔处焊接有阀芯安装筒。

6.上述结构中,管状型材可采用不锈钢管、铝管等型材直接下料切割得到筒体,而后将不锈钢板、铝板等板材冲压裁切下料得到封盖,封盖外缘优选焊接于筒体上端内壁处并与筒体端面保持平齐,保证美观性,并在封盖中心留出用于焊接固定阀芯安装筒的通孔,由于阀芯安装筒与通孔在装配前两者的位置关系可移动调节,因此可根据不同的水龙头型号,控制阀芯安装筒不同的外伸量,以保证后期水龙头整体组装后的美观性的整体协调性,避免了现有铸造工艺需要一模一物的缺陷;由于采用了板材冲压的封盖焊接构成一整个龙头壳体,因此可有效避免现有铸造工艺生产龙头壳体带来的一系列材料成本过高,生产工序繁多,工艺繁琐,导致的生产成本过高,以及后期铸造完成后整体表面抛光电镀等工艺步骤带来的一系列生产效率及成本问题,有效降低生产成本,从而从根源上拉低成品水龙头的价格,使其在外观视觉效果不变,使用性能及耐腐蚀性不便的前提下,更具备市场竞争优势。

7.本发明进一步设置为,所述封盖中心的通孔处设有利用孔内取材冲压拉伸形成的焊接筒,所述焊接筒的延伸方向朝向筒体下端,所述阀芯安装筒外壁与焊接筒焊接固定,所述阀芯安装筒朝向筒体上端面的一端设有开口。

8.上述结构中,封盖在冲压出通孔的时候,合理利用通孔部位的材料拉伸出焊接筒用于与阀芯安装筒焊接,以此保证封盖的整体强度及刚性,阀芯安装筒则用于安装阀芯。

9.本发明进一步设置为,所述焊接筒的延伸端设有收口,所述阀芯安装筒外壁与收口焊接固定,所述阀芯安装筒外壁与焊接筒内壁间隔设置。

10.上述结构中,收口可保证焊接筒与阀芯安装筒的顺利焊接,减少出现焊穿的风险。

11.本发明进一步设置为,所述阀芯安装筒通过管状型材裁切形成,所述阀芯安装筒朝向筒体下端的一端设有焊接固定的底盖,所述底盖上焊接固定有进水管,所述阀芯安装筒侧壁设有出水口,所述出水口位于焊接筒内。

12.上述结构中,管状型材裁切而成的阀芯安装筒可减少生产成本,同时可根据阀芯的实际使用规格选择合适的长度及直径,底盖与阀芯安装筒焊接共同构成后期用于放置阀芯的腔体,阀芯在放置时与底盖相抵从而与进水管相连,从而控制进水管到出水口之间的通断,使水从出水口流入到焊接筒与阀芯安装筒之间的夹层内;进水管分为冷水管及热水管,阀芯可选用冷热水阀芯,实现出水调温,以适用与冷热水龙头。

13.本发明进一步设置为,所述底盖朝向阀芯安装筒内腔的一面设有通过冲压下凹的阀芯定位坑。

14.上述结构中,阀芯定位坑在阀芯安装时与阀芯底部的定位凸起适配,起到防呆作用,避免了阀芯安装位置的错误,相比现有通过钻头钻出阀芯定位坑的加工方式,可直接通过冲压一步成型,省时省力。

15.本发明进一步设置为,所述封盖朝向筒体上端面的一面设有环绕通孔或焊接筒设置的端面沟槽。

16.上述结构中,端面沟槽在后期组装水龙头时用于安装密封圈。

17.本发明进一步设置为,所述筒体下端设有通过板材冲压裁切下料,并与筒体下端端面或筒体下端内壁焊接的底盖;所述底盖上中心设有通过孔内取材冲压拉伸形成的连接筒,所述连接筒的延伸方向朝向筒体上端,所述连接筒内壁设有连接螺纹。

18.上述结构中,将不锈钢板、铝板等板材冲压裁切下料得到底盖,底盖与筒体下端内壁焊接固定,并保持与筒体下端端面平齐,以此增加筒体下端的刚性,底盖在冲压时合理利用底盖中心部位的材料拉伸出连接筒用于加工连接螺纹,以此与连接套管螺纹旋合固定龙头壳体,同时连接筒可保证底盖的整体强度及刚性。

19.一种龙头壳体制成的水龙头,所述阀芯安装筒的开口端内壁设有内螺纹,其外壁设有外螺纹;所述阀芯安装筒内设有用于控制进水管与出水口之间水流通断的阀芯,所述内螺纹旋有用于固定阀芯的阀芯压盖;还包括出水喉,所述出水喉包括出水嘴及与出水嘴连通的出水道,所述出水喉上设有彼此同心并与出水道连通的上安装孔及下安装孔,所述阀芯安装筒穿过出水喉的上安装孔及下安装孔,所述端面沟槽设有密封圈,所述外螺纹上旋有锁紧螺母将出水喉固定于阀芯安装筒上并使出水喉设有下安装孔的一面与密封圈相抵密封,使阀芯安装筒外壁与焊接筒内壁之间的夹层与出水道连通。

20.上述结构中,利用阀芯安装筒外壁与焊接筒内壁之间的夹层作为引水腔,将出水口流出的水引入出水道,进而从出水喉排出实现水龙头的出水。

21.本发明进一步设置为,所述阀芯安装筒与上安装孔之间设有上密封圈。

22.上述结构中,上密封圈用于密封上安装孔内孔壁与阀芯安装筒外壁之间的间隙,避免发生蹿水。

23.本发明进一步设置为,所述锁紧螺母与阀芯安装筒及出水喉的上安装孔三者之间设有上密封圈。

24.上述结构中,上密封圈用于密封锁紧螺母与阀芯安装筒及出水喉的上安装孔三者

之间的间隙,避免发生蹿水。

25.本发明的有益效果:管状型材可采用不锈钢管、铝管等型材直接下料切割得到筒体,而后将不锈钢板、铝板等板材冲压裁切下料得到封盖,封盖外缘优选焊接于筒体上端内壁处并与筒体端面保持平齐,保证美观性,并在封盖中心留出用于焊接固定阀芯安装筒的通孔,由于阀芯安装筒与通孔在装配前两者的位置关系可移动调节,因此可根据不同的水龙头型号,控制阀芯安装筒不同的外伸量,以保证后期水龙头整体组装后的美观性的整体协调性,避免了现有铸造工艺需要一模一物的缺陷;由于采用了板材冲压的封盖焊接构成一整个龙头壳体,因此可有效避免现有铸造工艺生产龙头壳体带来的一系列材料成本过高,生产工序繁多,工艺繁琐,导致的生产成本过高,以及后期铸造完成后整体表面抛光电镀等工艺步骤带来的一系列生产效率及成本问题,有效降低生产成本,从而从根源上拉低成品水龙头的价格,使其在外观视觉效果不变,使用性能及耐腐蚀性不便的前提下,更具备市场竞争优势。

附图说明

26.图1为本发明实施例1的整体结构示意图。

27.图2为本发明实施例1的全剖结构示意图。

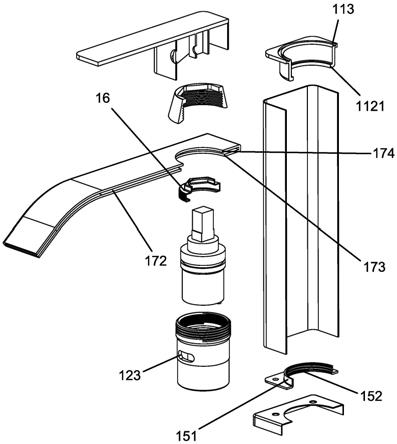

28.图3为本发明实施例1的爆炸结构示意图。

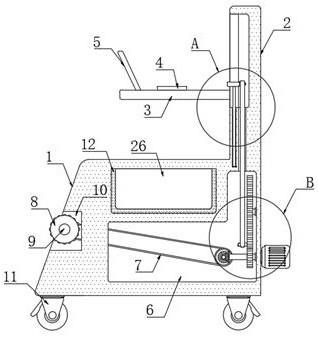

29.图4为本发明实施例2的整体结构示意图。

30.图5为本发明实施例2的全剖结构示意图。

31.图6为本发明实施例2的爆炸结构示意图。

32.图7为本发明实施例2的全剖爆炸结构示意图。

33.图8为本发明实施例1的阀芯安装筒结构示意图。

34.图中标号含义:10

‑

筒体;11

‑

封盖;111

‑

通孔;112

‑

焊接筒;1121

‑

收口;113

‑

端面沟槽;12

‑

阀芯安装筒;121

‑

开口;1211

‑

内螺纹;1212

‑

外螺纹;122

‑

底盖;1221

‑

进水管;1222

‑

阀芯定位坑;123

‑

出水口;13

‑

阀芯;131

‑

定位凸起;14

‑

密封圈;15

‑

底盖;151

‑

连接筒;152

‑

连接螺纹;16

‑

阀芯压盖;17

‑

出水喉;171

‑

出水嘴;172

‑

出水道;173

‑

上安装孔;174

‑

下安装孔;18

‑

锁紧螺母;19

‑

手柄;a

‑

夹层。

具体实施方式

35.下面结合附图和实施例,对本发明的具体实施方式作进一步详细描述。以下实施例用于说明本发明,但不用来限制本发明的范围。

36.实施例1参考图1至图8,如图1至图3、图5及图8所示的一种龙头壳体,包括通过管状型材裁切形成的筒体10,还包括通过板材冲压裁切下料的封盖11,所述封盖11外缘焊接固定于筒体10上端面或筒体10上端内壁,所述封盖11中心设有通孔111,所述通孔111处焊接有阀芯安装筒12。

37.上述结构中,管状型材可采用不锈钢管、铝管等型材直接下料切割得到筒体10,而后将不锈钢板、铝板等板材冲压裁切下料得到封盖11,封盖11外缘优选焊接于筒体10上端内壁处并与筒体10端面保持平齐,保证美观性,并在封盖11中心留出用于焊接固定阀芯安

装筒12的通孔11,由于阀芯安装筒12与通孔11在装配前两者的位置关系可移动调节,因此可根据不同的水龙头型号,控制阀芯安装筒12不同的外伸量,以保证后期水龙头整体组装后的美观性的整体协调性,避免了现有铸造工艺需要一模一物的缺陷;由于采用了板材冲压的封盖11焊接构成一整个龙头壳体,因此可有效避免现有铸造工艺生产龙头壳体带来的一系列材料成本过高,生产工序繁多,工艺繁琐,导致的生产成本过高,以及后期铸造完成后整体表面抛光电镀等工艺步骤带来的一系列生产效率及成本问题,有效降低生产成本,从而从根源上拉低成品水龙头的价格,使其在外观视觉效果不变,使用性能及耐腐蚀性不便的前提下,更具备市场竞争优势。

38.本实施例中,所述封盖11中心的通孔111处设有利用孔内取材冲压拉伸形成的焊接筒112,所述焊接筒112的延伸方向朝向筒体10下端,所述阀芯安装筒12外壁与焊接筒112焊接固定,所述阀芯安装筒12朝向筒体10上端面的一端设有开口121。

39.上述结构中,封盖11在冲压出通孔111的时候,合理利用通孔111部位的材料拉伸出焊接筒112用于与阀芯安装筒12焊接,以此保证封盖11的整体强度及刚性,阀芯安装筒12则用于安装阀芯13。

40.本实施例中,所述焊接筒112的延伸端设有收口1121,所述阀芯安装筒12外壁与收口1121焊接固定,所述阀芯安装筒12外壁与焊接筒112内壁间隔设置。

41.上述结构中,收口1121可保证焊接筒112与阀芯安装筒12的顺利焊接,减少出现焊穿的风险。

42.本实施例中,所述阀芯安装筒12通过管状型材裁切形成,所述阀芯安装筒12朝向筒体10下端的一端设有焊接固定的底盖122,所述底盖122上焊接固定有进水管1221,所述阀芯安装筒12侧壁设有出水口123,所述出水口123位于焊接筒112内。

43.上述结构中,管状型材裁切而成的阀芯安装筒12可减少生产成本,同时可根据阀芯13的实际使用规格选择合适的长度及直径,底盖122与阀芯安装筒12焊接共同构成后期用于放置阀芯13的腔体,阀芯13在放置时与底盖122相抵从而与进水管1221相连,从而控制进水管1221到出水口123之间的通断,使水从出水口123流入到焊接筒112与阀芯安装筒12之间的夹层a内;进水管1221分为冷水管及热水管,阀芯13可选用冷热水阀芯,实现出水调温,以适用与冷热水龙头。

44.本实施例中,所述底盖122朝向阀芯安装筒12内腔的一面设有通过冲压下凹的阀芯定位坑1222。

45.上述结构中,阀芯定位坑1222在阀芯13安装时与阀芯13底部的定位凸起131适配,起到防呆作用,避免了阀芯13安装位置的错误,相比现有通过钻头钻出阀芯定位坑的加工方式,可直接通过冲压一步成型,省时省力。

46.本实施例中,所述封盖11朝向筒体10上端面的一面设有环绕通孔11或焊接筒112设置的端面沟槽113。

47.上述结构中,端面沟槽113在后期组装水龙头时用于安装密封圈14。

48.本实施例中,所述筒体10下端设有通过板材冲压裁切下料,并与筒体10下端端面或筒体10下端内壁焊接的底盖15;所述底盖15上中心设有通过孔内取材冲压拉伸形成的连接筒151,所述连接筒151的延伸方向朝向筒体10上端,所述连接筒151内壁设有连接螺纹152。

49.上述结构中,将不锈钢板、铝板等板材冲压裁切下料得到底盖15,底盖15与筒体10下端内壁焊接固定,并保持与筒体10下端端面平齐,以此增加筒体10下端的刚性,底盖15在冲压时合理利用底盖15中心部位的材料拉伸出连接筒151用于加工连接螺纹152,以此与连接套管(图中未示出)螺纹旋合固定龙头壳体,同时连接筒151可保证底盖15的整体强度及刚性。

50.实施例2参考图1至图8,如图1至图8所示的一种龙头壳体制成的水龙头,包括实施例1中的龙头壳体;所述阀芯安装筒12的开口121一端内壁设有内螺纹1211,其外壁设有外螺纹1212;所述阀芯安装筒12内设有用于控制进水管1221与出水口123之间水流通断的阀芯13,所述内螺纹1211旋有用于固定阀芯13的阀芯压盖16;还包括出水喉17,所述出水喉17包括出水嘴171及与出水嘴171连通的出水道172,所述出水喉17上设有彼此同心并与出水道172连通的上安装孔173及下安装孔174,所述阀芯安装筒12穿过出水喉17的上安装孔173及下安装孔174,所述端面沟槽113设有密封圈14,所述外螺纹1212上旋有锁紧螺母18将出水喉17固定于阀芯安装筒12上并使出水喉17设有下安装孔174的一面与密封圈14相抵密封,使阀芯安装筒12外壁与焊接筒112内壁之间的夹层a与出水道172连通。

51.上述结构中,利用阀芯安装筒12外壁与焊接筒112内壁之间的夹层a作为引水腔,将出水口123流出的水引入出水道172,进而从出水喉17排出实现水龙头的出水。

52.本实施例中,所述阀芯安装筒12与上安装孔173之间设有上密封圈(图中未示出)。

53.上述结构中,上密封圈用于密封上安装孔173内孔壁与阀芯安装筒12外壁之间的间隙,避免发生蹿水。

54.本实施例中,所述锁紧螺母18与阀芯安装筒12及出水喉17的上安装孔173三者之间设有上密封圈(图中未示出)。

55.上述结构中,上密封圈用于密封锁紧螺母18与阀芯安装筒12及出水喉17的上安装孔173三者之间的间隙,避免发生蹿水。

56.本实施例中,所述阀芯13上设有手柄19。

57.本发明的有益效果:管状型材可采用不锈钢管、铝管等型材直接下料切割得到筒体10,而后将不锈钢板、铝板等板材冲压裁切下料得到封盖11,封盖11外缘优选焊接于筒体10上端内壁处并与筒体10端面保持平齐,保证美观性,并在封盖11中心留出用于焊接固定阀芯安装筒12的通孔11,由于阀芯安装筒12与通孔11在装配前两者的位置关系可移动调节,因此可根据不同的水龙头型号,控制阀芯安装筒12不同的外伸量,以保证后期水龙头整体组装后的美观性的整体协调性,避免了现有铸造工艺需要一模一物的缺陷;由于采用了板材冲压的封盖11焊接构成一整个龙头壳体,因此可有效避免现有铸造工艺生产龙头壳体带来的一系列材料成本过高,生产工序繁多,工艺繁琐,导致的生产成本过高,以及后期铸造完成后整体表面抛光电镀等工艺步骤带来的一系列生产效率及成本问题,有效降低生产成本,从而从根源上拉低成品水龙头的价格,使其在外观视觉效果不变,使用性能及耐腐蚀性不便的前提下,更具备市场竞争优势。

58.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变型,上述假设的这些改进和变型也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。