1.本公开涉及船舶推进轴系对中监测技术领域,具体的涉及一种船舶推进轴系弹性支撑对中在线监测系统及方法。

背景技术:

2.船舶推进轴系弹性支撑是一种带有减振的支撑轴承,是船舶推进柴油机功率输出传机构动件的重要组成部分,其安装于柴油机高弹性联轴器和万向联轴器之间,主要起支撑高弹性联轴器和万向联轴器的作用,同时传递柴油机功率。

3.船舶推进轴系弹性支撑普遍存在振动剧烈的问题,造成该振动剧烈的重要原因之一为主推进柴油机与弹性支撑中短轴的不对中。目前,船舶推进轴系一般采用百分表测量弹性支撑中短轴与推进柴油机的偏移量和曲折值进行静态对中,并设置静态对中姿态阈值。该测试方法复杂,需要采用专用工具进行多次静态测量,并且该方法只能测量静止状态的对中姿态,不能在线动态监测船舶推进轴系弹性支撑中的短轴与主机的对中姿态,无法设置动态对中姿态阈值,进行动态对中姿态预警。

4.因此,工程上迫切需要一种实时对中在线监测系统,该系统能实时监测弹性支撑与主机的对中姿态及弹性支撑的振动烈度,建立对中姿态与振动烈度之间的动态关系,从而依据弹性支撑振动烈度阈值设置合理的动态对中姿态阈值,实现船舶推进轴系弹性支撑对中姿态在线监测及预警,有助于及时发现因对中异常造成的早期故障隐患,为设备管理及维修提供帮助。

技术实现要素:

5.针对现有的技术方案的不足,本发明旨在提供一种船舶推进轴系弹性支撑对中在线监测系统及方法,实现船舶推进轴系弹性支撑对中姿态在线监测及预警目的。

6.为实现上述发明目的,本发明的一个或多个实施例提供了下述技术方案:

7.第一方面,本发明公开了一种船舶推进轴系弹性支撑对中在线监测系统,包括安装在推进轴系弹性支撑下压板四角的位移传感器、沿着弹性支撑的垂向、横向和轴向方向安装的加速度传感器、安装在高弹性联轴器转轴处的转速传感器和安装在弹性支撑旁的数据采集控制器,所述的位移传感器、加速度传感器和转速传感器与所述的数据采集控制器电连接。

8.进一步的技术方案,4个位移传感器通过l型支架固定于弹性支撑下压板上且距离上压板预设气隙,用于测量弹性支撑上压板与下压板之间的位移变化。

9.进一步的技术方案,3个加速度传感器通过螺栓或粘接剂分别固定安装在弹性支撑的垂向、横向和轴向方向上,用于测量弹性支撑的垂向、横向和轴向振动加速度,进而计算弹性支撑的振动烈度。

10.进一步的技术方案,1个转速传感器通过支架安装在高弹性联轴器转轴处,通过粘贴在转轴上的反光片来接收转速脉冲,进而计算轴系转速。

11.进一步的技术方案,数据采集控制器包括外部接口、数据采集分析硬件、触摸控制屏以及基础软件模块、对中姿态计算模块和监测诊断模块,用于采集、分析传感器信号,通过一定的计算方法解算出弹性支撑相对主机的对中姿态以及弹性支撑的振动烈度,并在触摸控制屏上显示及预警。

12.第二方面,本公开还涉及一种船舶推进轴系弹性支撑对中在线监测方法,基于本技术的一种船舶推进轴系弹性支撑对中在线监测系统,具体步骤如下:

13.步骤1,将位移传感器采集的弹性支撑上、下压板之间位移变化量、转速传感器采集的轴系转速脉冲、加速度传感器采集的弹性支撑垂向、横向和轴向振动加速度上传至数据采集器的基础软件模块进行预处理;

14.步骤2,基础软件模块将位移传感器采集的数据预处理后上传至对中姿态计算模块,对中姿态计算模块根据一定的计算方法计算弹性支撑的垂向平移、横向绕动以及轴向绕动,并分析获得弹性支撑相对主机高弹性联轴器的对中偏移值和曲折值;

15.步骤3,基础软件模块将转速传感器采集的转速脉冲预处理后上传至监测诊断模块,经监测诊断模快获得转速信号;

16.步骤4,基础软件模块将加速度传感器采集的数据预处理后上传至监测诊断模块,经监测诊断模块计算得到不同转速工况下弹性支撑的振动烈度;

17.步骤5,监测诊断模块实时记录不同转速工况下弹性支撑相对主机高弹性联轴器的对中姿态值与弹性支撑振动烈度数据,建立两者之间的数学联系,根据相关标准规定的振动烈度阈值,设置不同转速工况下弹性支撑相对主机高弹性联轴器的动态对中姿态阈值。

18.进一步的技术方案,还包括步骤6,监测诊断模块根据对中姿态阈值判定诊断结果,输出至数据采集控制器的触摸显示屏上,当存在对中姿态异常时,触摸控制屏会显示报警,提示工作人员进行故障检修。

19.进一步的技术方案,所述步骤2中,对中偏移值δ和曲折值ε的计算公式为:

[0020][0021][0022]

其中,d是弹性支撑上压板的垂向平移量,α为弹性支撑上压板的横向扰动量,γ为弹性支撑上压板的轴向扰动量,β和θ为中间变量;l1为1#、2#位移传感器之间的水平距离,l2为2#、4#位移传感器之间的水平距离,l3为弹性支撑靠近高弹法兰端上顶点至上压板中心点的水平距离,l4为法兰端面直径,l5为弹性支撑靠近高弹法兰端上顶点至上压板平面的垂直距离。

[0023]

进一步的技术方案,各变量与弹性支撑结构尺寸l1、l2、l3、l4、l5以及位移传感器采集的实时值y1、y2、y3、y4之间的关系为:

[0024]

α=(y1‑

y3)/l1=(y2‑

y4)/l1[0025]

γ=(y3‑

y4)/l2=(y1‑

y2)/l2[0026]

θ=arctan(l3/l5)

[0027]

β=arctan(l3/(l5‑

l4))

[0028]

d=(y1 y2 y3 y4)/4。

[0029]

以上一个或多个技术方案的有益效果是:

[0030]

只需要4个位移传感器和一定的计算方法便可以在线监测船舶推进轴系弹性支撑的对中姿态,再结合3个加速度传感器和1个转速传感器可确定不同转速工况下弹性支撑的对中状态阈值,实现了船舶推进轴系弹性支撑对中姿态在线监测及预警。

[0031]

该系统结构简单,传感器安装方便,测量精度高,可长时间在线测量,克服了激光对中仪、百分表等无法在线监测及预警的缺点,填补了船舶推进轴系弹性支撑对中姿态在线监测技术的空白。

附图说明

[0032]

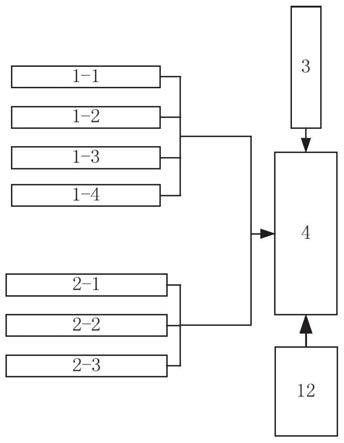

图1为本发明的结构原理图;

[0033]

图2为本发明的传感器测点布置图俯视图

[0034]

图3为本发明的传感器测点布置图主视图;

[0035]

图4为上压板垂向平移的状态图;

[0036]

图5为上压板横向绕动的状态图;

[0037]

图6为上压板轴向绕动的状态图;

[0038]

图7为本发明的数据采集控制器结构正视示意图;

[0039]

图8本发明的数据采集控制器结构左侧示意图;

[0040]

图9本发明的数据采集控制器结构右侧示意图;

[0041]

图中,1、位移传感器,1

‑

1、第一垂向电涡流位移传感器,1

‑

2、第二垂向电涡流位移传感器,1

‑

3、第三垂向电涡流位移传感器,1

‑

4、第四垂向电涡流位移传感器;2、加速度传感器,2

‑

1、第一加速度传感器,2

‑

2、第二加速度传感器,2

‑

3、第三加速度传感器;3、转速传感器,4、数据采集控制器,4

‑

1、第一模拟输入通道插槽,4

‑

2、第二模拟输入通道插槽,4

‑

3、第一转速/计数器通道,4

‑

4、第二转速/计数器通道,4

‑

5、usb接口,4

‑

6、电源开关,4

‑

7、充电口/外部电源接口,4

‑

8、以太网接口,4

‑

9、触摸控制屏,5、软件模块,5

‑

1、基础软件模块,5

‑

2、对中姿态计算模块,5

‑

3、监测诊断模块,6、l型支架,7、弹性减振器,8、上压板,9、下压板,10、弹性支撑,11、轴,12、电源,13、高弹性联轴器。

具体实施方式

[0042]

下面结合附图和实施例对本发明进一步说明。

[0043]

实施例1

[0044]

本发明公开了一种船舶推进轴系弹性支撑对中在线监测系统,参照图1

‑

图9,在推进轴系弹性支撑下压板9四角安装了第一垂向电涡流位移传感器1

‑

1,第二垂向电涡流位移传感器1

‑

2,第三垂向电涡流位移传感器1

‑

3,第四垂向电涡流位移传感器1

‑

4,在弹性支撑10的垂向、横向和轴向方向上安装了3个加速度传感器,分别是第一加速度传感器2

‑

1、第二加速度传感器2

‑

2、第三加速度传感器2

‑

3,在高弹性联轴器转轴11处安装了1个转速传感器3,在弹性支撑10旁布置1套数据采集控制器4,所有传感器与数据采集控制器电连接。

[0045]

参照图1

‑

图3,弹性支撑下压板9四角设置有l型支架6,第一垂向电涡流位移传感器1

‑

1、第二垂向电涡流位移传感器1

‑

2、第三垂向电涡流位移传感器1

‑

3、第四垂向电涡流

位移传感器1

‑

4分别固定安装于l型支架6的顶端,4个垂向电涡流位移传感器探头与上压板8之间保持一定的初始气隙,由于上、下压板之间的位移变化将导致弹性支撑10与主机高弹性联轴器13对中姿态发生变化,因此通过4个垂向电涡流位移传感器测量上下压板之间的位移变化。

[0046]

参照图1

‑

图3,第一加速度传感器2

‑

1,第二加速度传感器2

‑

2,第三加速度传感器2

‑

3分别通过螺栓或粘接剂固定安装在弹性支撑10的垂向、横向和轴向方向上,用于测量弹性支撑10的垂向、横向、轴向振动加速度,经数据采集控制器4计算振动烈度。

[0047]

参照图1

‑

图3,转速传感器3为非接触光电转速传感器,安装在高弹性联轴器13附近,通过粘贴在转轴11上的反光片测量转速脉冲,经数据采集控制器4计算转速。

[0048]

参照图7

‑

图9,数据采集控制器4包括第一模拟输入通道插槽4

‑

1、第二模拟输入通道插槽4

‑

2、第一转速/计数器通道4

‑

3、第二转速/计数器通道4

‑

4、usb接口4

‑

5、电源开关4

‑

6、充电口/外部电源接口4

‑

7、以太网接口4

‑

8和触摸控制屏4

‑

9;第一模拟输入通道插槽4

‑

1、第二模拟输入通道插槽4

‑

2为数据采集控制器左侧的模拟输入通道插槽,每个插槽各为4个通道,8个通道均具备icp/iepe、ac、dc接入能力,同时均内置电涡流传感器供电功能,第一垂向电涡流位移传感器1

‑

1,第二垂向电涡流位移传感器1

‑

2,第三垂向电涡流位移传感器1

‑

3,第四垂向电涡流位移传感器1

‑

4以及第一加速度传感器2

‑

1,第二加速度传感器2

‑

2,第三加速度传感器2

‑

3分别接入其中7个通道,另外1个通道为备份。

[0049]

转速传感器3接入第一转速/计数器通道4

‑

3或第二转速/计数器通道4

‑

4其中1个通道,另外1个通道为备份。数据采集控制器4的usb接口4

‑

5,可外接键盘、鼠标以及外部存储介质。数据采集控制器4的充电口/外部电源接口4

‑

7,用于给数据采集控制器供电。数据采集控制器4右侧的以太网接口4

‑

8,用于和计算机建立通讯控制采集。数据采集控制器4正面的触摸控制屏4

‑

9,用于操作控制软件以及显示。

[0050]

参照图7,数据采集控制器4包括软件模块5,软件模块包括基础软件模块5

‑

1、对中姿态计算模块5

‑

2、监测诊断模块5

‑

3;基础软件模块5

‑

1与对中姿态计算模块5

‑

2、监测诊断模块5

‑

3连接,对中姿态计算模块5

‑

2与监测诊断模块5

‑

3连接。其中,基础软件模块5

‑

1具有实时/事后采集分析参数设置、数据预处理、采集控制、图形显示、数据管理等功能;基础软件模块5

‑

1将采集的第一垂向电涡流位移传感器1

‑

1,第二垂向电涡流位移传感器1

‑

2,第三垂向电涡流位移传感器1

‑

2,第四垂向电涡流位移传感器1

‑

4测量值输入至对中姿态计算模块5

‑

2;将采集的一加速度传感器2

‑

1,第二加速度传感器2

‑

2,第三加速度传感器2

‑

3和转速传感器3的测量值经处理后输入至监测诊断模块5

‑

3。并且基础软件模块5

‑

1对传感器测得的数据进行预处理,预处理包括集成有ad转换、数字滤波、微积分处理。

[0051]

对中姿态计算模块5

‑

2通过输入的第一垂向电涡流位移传感器1

‑

1,第二垂向电涡流位移传感器1

‑

2,第三垂向电涡流位移传感器1

‑

3,第四垂向电涡流位移传感器1

‑

4测量值,结合弹性支撑的结构参数,计算弹性支撑的垂向平移、横向绕动以及轴向绕动,进一步解算出弹性支撑相对主机高弹性联轴器13的对中偏移量和曲折值,该对中姿态在触摸控制屏4

‑

9上实时显示。

[0052]

数据采用控制器4内部采用高速多核控制处理器,大容量固态硬盘存储,数据运算及读取速度快,数据采集控制器4内置电源模块,可单独工作,另外置电源适配器可接外部电源12。数据采集控制器安装有便携式把手,可方便携带,也可永久性安装在机器旁边。

[0053]

实施例2

[0054]

参照图1

‑

9,本发明公开了一种船舶推进轴系弹性支撑对中在线监测方法,基于本发明的船舶推进轴系弹性支撑对中在线监测系统,具体步骤如下:

[0055]

步骤1,将第一垂向电涡流位移传感器1

‑

1,第二垂向电涡流位移传感器1

‑

2,第三垂向电涡流位移传感器1

‑

3,第四垂向电涡流位移传感器1

‑

4采集的弹性支撑上、下压板之间位移变化量,第一加速度传感器2

‑

1、第二加速度传感器2

‑

2、第三加速度传感器2

‑

3采集的弹性支撑垂向、横向和轴向振动加速度,转速传感器3采集的轴系转速脉冲上传至数据采集器4的基础软件模块5

‑

1进行预处理,预处理包括ad转换、数字滤波、微积分处理等。

[0056]

步骤2,基础软件模块5

‑

1将第一垂向电涡流位移传感器1

‑

1,第二垂向电涡流位移传感器1

‑

2,第三垂向电涡流位移传感器1

‑

3,第四垂向电涡流位移传感器1

‑

4采集的数据预处理后上传至对中姿态计算模块5

‑

2,对中姿态计算模块5

‑

2根据一定的计算方法计算弹性支撑的垂向平移d、横向绕动α(绕船体横向转动)及轴向绕动γ(绕船体轴向转动),并分析获得弹性支撑相对主机高弹性联轴器的对中偏移值δ和曲折值ε;

[0057]

步骤3,基础软件模块5

‑

1将转速传感器3采集的转速脉冲预处理后上传至监测诊断模块,经监测诊断模快获得转速信号;

[0058]

步骤4,基础软件模5

‑

1块将第一加速度传感器2

‑

1、第二加速度传感器2

‑

2、第三加速度传感器2

‑

3采集的数据预处理后上传至监测诊断模块5

‑

3,经监测诊断模块5

‑

3计算得到不同转速工况下弹性支撑10的振动烈度,国家标准中通常规定振动速度的均方根值作为表征机器振动烈度的测量量标,如:

[0059][0060]

其中,v

rms

为振动烈度,v(t)为振动速度随时间变化的函数,t为测量周期。

[0061]

步骤5,监测诊断模块5

‑

3实时记录不同转速工况下弹性支撑10相对主机高弹性联轴器13的对中姿态值与弹性支撑10振动烈度数据,建立两者之间的数学联系,根据相关标准规定的振动烈度阈值,设置不同转速工况下弹性支撑10相对主机高弹性联轴器13的动态对中姿态阈值。

[0062]

进一步的技术方案,还包括步骤6,监测诊断模块5

‑

3根据对中姿态阈值判定诊断结果,输出至数据采集控制器4的触摸显示屏4

‑

9上,当存在对中姿态异常时,触摸控制屏4

‑

9会显示报警,提示工作人员进行故障检修。

[0063]

所述步骤2中,对中偏移值δ和曲折值ε的计算公式为:

[0064][0065][0066]

其中,d是弹性支撑上压板8的垂向平移量,α为弹性支撑上压板8的横向扰动量,γ为弹性支撑上压板8的轴向扰动量,β和θ为中间变量;l1为第一垂向电涡流位移传感器1

‑

1和第二垂向电涡流位移传感器1

‑

2之间的水平距离,l2为第二垂向电涡流位移传感器1

‑

2和第四垂向电涡流位移传感器1

‑

4之间的水平距离,l3为弹性支撑靠近高弹法兰端上顶点至上压板中心点的水平距离,l4为高弹法兰端面直径,l5为弹性支撑靠近高弹法兰端上顶点至

上压板平面的垂直距离。

[0067]

各变量与弹性支撑10结构尺寸l1、l2、l3、l4、l5以及第一垂向电涡流位移传感器1

‑

1,第二垂向电涡流位移传感器1

‑

2,第三垂向电涡流位移传感器1

‑

3,第四垂向电涡流位移传感器1

‑

4采集的实时值y1、y2、y3、y4之间的关系为:

[0068]

α=(y1‑

y3)/l1=(y2‑

y4)/l1[0069]

γ=(y3‑

y4)/l2=(y1‑

y2)/l2[0070]

θ=arctan(l3/l5)

[0071]

β=arctan(l3/(l5‑

l4))

[0072]

d=(y1 y2 y3 y4)/4

[0073]

将上述变量、参数分别代入对对中偏移值δ和曲折值ε公式最终得到:

[0074][0075][0076]

由此可知,通过第一垂向电涡流位移传感器1

‑

1,第二垂向电涡流位移传感器1

‑

2,第三垂向电涡流位移传感器1

‑

3,第四垂向电涡流位移传感器1

‑

4可实时测量上下压板之间的位移变化,结合弹性支撑结构尺寸便可以实时解算弹性支撑相对主机高弹性联轴器的对中姿态。根据步骤5中计算得到对中姿态动态阈值,可实现对中姿态实时在线监测和预警。

[0077]

上述依据本发明的理想实施例为启示,通过上述的说明内容,相关工作人员完全可以在不偏离本项发明技术思想的范围内,进行多样的变更以及修改。本项发明的技术性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。