1.本发明涉及汽车电驱系统技术领域,尤其涉及一种高转矩密度车用永磁同步发卡电机绕组、定子及电机。

背景技术:

2.永磁同步电机作为新能源汽车的驱动系统,为提高车辆的动力性、经济性,驱动电机不断朝着高转矩密度的方向发展。随着工艺和电机设计技术的进步,铜满率高的发卡绕组电机得到了越来越多的应用。发卡电机定子绕组端部热功耗传热路径同传统永磁同步电机,其主要传热路径为:绕组端部

→

铁芯处绕组

→

铁芯

→

机壳

→

冷却液。为提高电机转矩密度,加大定子相电流,此时绕组铜耗高,绕组端部传热路径长,传热热阻大,超过绝缘材料最高耐受温度;在电机峰值转矩工况下,因时间较短,电机持续发热,达不到要求的峰值转矩工作时间。因此,如何降低发卡电机铜耗,减小传热过程中的热阻,是值得研究并解决的问题。

3.基于以上考虑,本文的主要任务在于提供一种能降低电机绕组铜耗,提高绕组铜材热导率,降低端部绕组传热热阻的永磁同步发卡电机的绕组、定子及电机。

技术实现要素:

4.本发明的目的是为了解决现有技术中存在的缺点,而提出的一种高转矩密度车用永磁同步发卡电机绕组、定子及电机,其定子的构成操作更加简单,由于外层铜

‑

石墨烯合金的高电导率和内层石墨烯

‑

铜复合散热膜的高热导率,其绕组铜耗低,端部绕组传递到冷却液的传热热阻低,可以提高电机的转矩密度和电流密度,以及可以延长峰值转矩的工作时间,并且由于内层石墨烯

‑

铜复合散热膜的使用减小了绝缘漆的使用量,加速了定子电枢的端部热功耗通过电子铁芯中部向冷却液的传递,大大降低了电机本体的温升。

5.为了实现上述目的,本发明采用了如下技术方案:

6.一种高转矩密度车用永磁同步发卡电机绕组、定子及电机,包括电机本体,所述电机本体包括机壳与定子电枢,所述定子电枢为发卡式绕组,所述发卡式绕组由一定规律数量的发卡式线圈组成,所述发卡式线圈由单发卡绕组在焊点处焊接构成,所述单发卡绕组包括内层与外层,所述机壳的内壁放置有电子铁芯,所述机壳的内部设置有冷却液腔,所述发卡式线圈的外表面设置有绝缘层,所述绝缘层包括绝缘漆与绝缘膜。

7.优选地,所述单发卡绕组为矩形扁线,所述内层的材质为铜

‑

石墨烯合金。

8.优选地,外层的材质为石墨烯

‑

铜复合散热膜,所述电子铁芯的内侧面设置有卡槽。

9.优选地,所述卡槽包括轭部与齿部,所述机壳的外表面且位于机壳的两端均设置有卡圈。

10.优选地,所述卡圈的内侧面卡接有端盖,所述端盖的内侧面且沿轴线设置有轴孔。

11.优选地,所述端盖靠近机壳的一侧设置有与卡圈配合的凸环,所述机壳的壁厚小

于电子铁芯的壁厚。

12.本发明与现有技术相比,其有益效果为:

13.1、设置有发卡式线圈,由单发卡绕组在焊点处焊接构成的发卡式线圈,能够根据一定规律组成发卡式线圈从而构成定子电枢的绕组,操作起来较普遍的缠绕式绕组更加简单。

14.2、设置有内层,由铜

‑

石墨烯合金制成的内层具有高电导率,提高了单发卡绕组的导电性能,降低了发卡式绕组的热功耗,同时铜

‑

石墨烯合金的热导率与常温下纯铜热导率相近,导热性能未受影响。

15.3、设置有外层,由石墨烯

‑

铜复合散热膜制成的外层具有良好的柔韧性能,易于加工及安装使用,且材料可靠性高无老化问题,以及具有高的热导率,端部绕组传递到冷却液的传热热阻低。

16.4、设置有绝缘漆,绝缘漆的热导率远小于散热膜的平面热导率和法向热导率,由于散热膜的使用减小了绝缘漆的使用量,加速了定子电枢的端部热功耗通过电子铁芯中部向冷却液的传递,大大降低了电机本体的温升。

附图说明

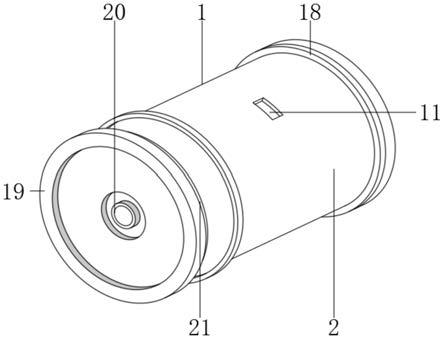

17.图1为本发明提出的一种高转矩密度车用永磁同步发卡电机绕组、定子及电机的电机本体立体示意图;

18.图2为本发明提出的一种高转矩密度车用永磁同步发卡电机绕组、定子及电机的定子电枢示意图;

19.图3为本发明提出的一种高转矩密度车用永磁同步发卡电机绕组、定子及电机的卡槽示意图;

20.图4为本发明提出的一种高转矩密度车用永磁同步发卡电机绕组、定子及电机的发卡式绕组示意图;

21.图5为本发明提出的一种高转矩密度车用永磁同步发卡电机绕组、定子及电机的发卡式线圈示意图;

22.图6为本发明提出的一种高转矩密度车用永磁同步发卡电机绕组、定子及电机的单发卡绕组外观示意图;

23.图7为本发明提出的一种高转矩密度车用永磁同步发卡电机绕组、定子及电机的单发卡绕组截面示意图;

24.图8为本发明提出的一种高转矩密度车用永磁同步发卡电机绕组、定子及电机的电机本体剖视图;

25.图9为本发明提出的一种高转矩密度车用永磁同步发卡电机绕组、定子及电机的a

‑

a截面示意图。

26.图中:1、电机本体;2、机壳;3、定子电枢;4、发卡式绕组;5、发卡式线圈;6、焊点处;7、内层;8、外层;9、电子铁芯;10、冷却液腔;11、循环口;12、卡槽;13、轭部;14、齿部;15、绝缘层;16、绝缘漆;17、绝缘膜;18、卡圈;19、端盖;20、轴孔;21、凸环;22、单发卡绕组。

具体实施方式

27.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

28.参照图1

‑

9,一种高转矩密度车用永磁同步发卡电机绕组、定子及电机,包括电机本体1,电机本体1包括机壳2与定子电枢3,定子电枢3为发卡式绕组4,发卡式绕组4由一定规律数量的发卡式线圈5组成,发卡式线圈5由单发卡绕组22在焊点处6焊接构成,由单发卡绕组22在焊点处6焊接构成的发卡式线圈5,构成定子电枢3的绕组的操作,较普遍的缠绕式绕组更加简单,单发卡绕组22包括内层7与外层8,由石墨烯

‑

铜复合散热膜制成的外层8具有良好的柔韧性能,易于加工及安装使用,且材料可靠性高无老化问题,以及具有高的热导率,散热膜厚度应能保证石墨烯

‑

铜复合散热膜截面热阻比内层铜

‑

石墨烯合金热阻低,根据热阻计算公式:则必须满足:其中l为单发卡绕组22导通长度,k1、k2分别为外层8、内层7的热导率,a1、a2分别为外层8、内层7的截面积,其中a1=2at 2bt

‑

4t2,a2=(a

‑

2t)(b

‑

2t),其中a、b、t分别为单发卡绕组22矩形截面长、宽、散热膜厚,得到单发卡绕组22矩形截面散热膜厚度关系式(α):

[0029][0030]

以单发卡绕组22截面3.4

×

1.7mm2为例,得到石墨烯

‑

铜复合散热膜厚度0.12mm至0.85mm,如取厚度为0.3mm,根据单发卡绕组2截面尺寸,通过关系式(α)计算得到散热膜厚度,可充分发挥石墨烯

‑

铜复合散热膜高热导率的优势,当电机本体1工作在额定工况下,由于铜

‑

石墨烯的高电导率和石墨烯

‑

铜复合散热膜高热导率,其绕组铜耗低,端部绕组传递到冷却液腔10中冷却液的传热热阻低,可以提高电机本体1的转矩密度和电流密度,当电机本体1工作在峰值转矩下,由于铜

‑

石墨烯的高电导率和石墨烯

‑

铜复合散热膜高热导率,其绕组铜耗低,端部绕组传递到冷却液的传热热阻低,可以延长峰值转矩的工作时间,机壳2的内壁放置有电子铁芯9,机壳2的内部设置有冷却液腔10,冷却液腔10用于储存冷却液,机壳2的外表面靠近冷却液腔10的一侧设置有循环口11,循环口11可用于将冷却液流通至外部散热翅片的管道中,加速冷却液的散热,使冷却液达到循环使用的条件更快速,保持电机本体1的高效工作状态,发卡式线圈5的外表面设置有绝缘层15,绝缘层15防止定子电枢3通电后,电流会经过电子铁芯9到达机壳2表面,避免漏电导致发生安全事故,绝缘层15包括绝缘漆16与绝缘膜17,散热膜的厚度减小了绝缘漆16的使用量,而绝缘漆16的热导率0.21w/(m

·

k),远小于散热膜的平面热导率和法向热导率,也加速了定子电枢3的端部热功耗通过电子铁芯9中部向冷却液的传递,大大降低了电机本体1的温升。

[0031]

本发明中,单发卡绕组22为矩形扁线,内层7的材质为铜

‑

石墨烯合金,由铜

‑

石墨烯合金制成的内层7具有高电导率,电导率(iacs)大于等于101%,提高了单发卡绕组22的导电性能,降低了发卡式绕组4的热功耗,同时铜

‑

石墨烯合金的热导率大于等于383w/(m

·

k)与常温下纯铜热导率385w/(m

·

k)相近,导热性能未受影响。

[0032]

本发明中,外层8的材质为石墨烯

‑

铜复合散热膜,由石墨烯

‑

铜复合散热膜制成的

外层8具有高热导率,平面热导率1200

‑

1600w/(m

·

k),远大于铜的热导率,法向热导率20

‑

50w/(m

·

k),同时,散热膜的厚度减小了绝缘漆16的使用量,而绝缘漆16的热导率0.21w/(m

·

k),远小于散热膜17的平面热导率和法向热导率,也加速了定子电枢3的端部热功耗通过电子铁芯9中部向冷却液的传递,大大降低了电机本体1的温升,同等温升情况下,可以实现更高的转矩密度和功率密度,且由铜

‑

石墨烯合金制成的内层7还具有抗氧化、耐腐蚀性能优异的特点,电子铁芯9的内侧面设置有卡槽12。

[0033]

本发明中,卡槽12包括轭部13与齿部14,卡槽12用于安装定子电枢3的整体,齿部14防止定子电枢3掉落,机壳2的外表面且位于机壳2的两端均设置有卡圈18。

[0034]

本发明中,卡圈18的内侧面卡接有端盖19,端盖19的内侧面且沿轴线设置有轴孔20,轴孔20是转子中心轴的输出端安装的地方。

[0035]

本发明中,端盖19靠近机壳2的一侧设置有与卡圈18配合的凸环21,卡圈18与凸环21的配合使得端盖19的安装更加紧密,不易在电机本体1的运行过程中发生晃动,机壳2的壁厚小于电子铁芯9的壁厚。

[0036]

使用时,电机本体1通电后,定子电枢3产生磁场,转子会做切割磁场的运动而发生转动,电机本体1开始运行,使转子中心轴输出端能够带动外部设备运转,同时电机本体1的内部产生大量的热量,定子电枢3的端部绕组铜耗传递路径为:发卡式绕组4端部

→

电子铁芯9处绕组

→

电子铁芯9

→

机壳2

→

冷却液腔10,加大定子电枢3的电流时,此时发卡式绕组4铜耗高,发卡式绕组4的端部传热路径长,传热热阻大,超过绝缘材料最高耐受温度;在电机本体1峰值转矩工况下,因时间较短,电机本体1持续发热,达不到要求的峰值转矩工作时间,本发明单发卡绕组22等的矩形截面采用内层7铜

‑

石墨烯合金、外层8石墨烯

‑

铜复合散热膜方案,铜

‑

石墨烯合金电导率(iacs)大于等于101%,热导率大于等于383w/(m

·

k),导电性能略强于铜,热功耗更低,因此可以进一步加大电流,石墨烯

‑

铜复合散热膜平面热导率1200

‑

1600w/(m

·

k),单发卡绕组22的端部热功耗经由石墨烯

‑

铜复合散热膜经途中所示箭头方向递至截面a

‑

a处,因石墨烯

‑

铜复合散热膜的高平面热导率,此轴向传热热阻大大降低,如图8中,当热量传递到a

‑

a截面时,经绝缘漆16、绝缘膜17传递至齿部14的过程中,由于石墨烯

‑

铜复合散热膜的厚度0.3mm(以3.4

×

1.7mm2单发卡绕组22为例),则绝缘漆16的浸漆厚度变薄(假设原厚度为0.8mm)至0.5mm,而石墨烯

‑

铜复合散热膜的法向热导率(20

‑

25w/(m

·

k))远远大于绝缘漆16的热导率(0.2w/(m

·

k)),此径向传热热阻大大降低,传递至齿部14的热功耗,然后经过轭部13、机壳2传递到冷却液腔10,经冷却液的强迫对流带走,铜

‑

石墨烯合金的高电导率,降低了定子电枢3的热功耗,石墨烯

‑

铜复合散热膜的高平面热导率和法向热导率,减小了发卡式绕组4端部至冷却液腔10的传热热阻,加速了发卡式绕组4端部的散热速度,降低了发卡式绕组4的端部温升,整体降低了定子电枢3的温升,可以进一步加大定子电枢3的输入相电流,增加电机本体1的转矩密度,当电机本体1工作在峰值转矩下,由于铜

‑

石墨烯的高电导率和石墨烯

‑

铜复合散热膜的高热导率,其定子电枢3损耗低,定子电枢3端部传递到冷却液腔10的传热热阻低,降低了电机本体1峰值工况下的绕组温升,可以延长峰值转矩的工作时间,外层8的石墨烯

‑

铜复合散热膜虽具有高的热导率,散热膜厚度t应能保证石墨烯

‑

铜复合散热膜截面热阻比内层7铜

‑

石墨烯合金热阻低,可充分发挥石墨烯

‑

铜复合散热膜高热导率的优势,此外,由单发卡绕组22在焊点处6焊接构成的发卡式线圈5,构成定子电枢3的绕组的操作,较普遍的缠绕式绕组更加简单。

[0037]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。