1.本发明属于化学纤维材料技术领域,具体涉及一种利用氨纶废丝制备高回弹氨纶纤维的方法。

背景技术:

2.氨纶纤维是一种高弹性纤维,是一种由聚氨基甲酸酯链段的嵌段共聚物制成的纤维。氨纶纤维一开始作为橡胶丝的替代产品出现,但由于氨纶纤维不仅弹性高,还具有一般纤维的特性,因此作为一种新型的纺织纤维而被越来越广泛的使用。近年来氨纶发展迅速,我国氨纶的产量已远超过60万吨/年,与此同时,也产生了大量氨纶废丝,对于这些废丝目前主要采取掩埋和焚烧的方法进行处理,不仅造成了资源浪费,还会造成环境污染。因此,氨纶废丝的回收利用具有较高的经济和社会效益。

3.氨纶废丝回收的技术难题很多,主要表现为氨纶废丝制成的纺丝原液稳定性低、可纺性差,很难纺制成均匀的纤维,主要是因为在第一次纺丝的过程中,为增加纤维的顺滑性、消除静电,往往会利用氨基硅油等纺丝油剂对纤维表面进行处理,但这些成分会加速氨纶废丝原液的降解速度,使得氨纶废丝在二次溶解过程中聚氨酯分子链异常断裂,可纺性比正常的原液差,从而导致纤维纺制时易断裂,难以连续加工成型,且会造成喷丝孔堵塞。此外,现有的氨纶废丝再生为正常氨纶丝的方法存在着能耗高、回收率低、产品品种单一的问题。因此,研发出一种新的氨纶废丝再生为氨纶丝的方法是非常有必要的。

技术实现要素:

4.针对现有技术的不足,本发明提供一种利用氨纶废丝制备高回弹氨纶纤维的方法,具有氨纶废丝回收率高、纺丝原液稳定性好、产品回弹性高、拉伸性能优异的优点。

5.本发明所要解决的技术问题是通过以下技术方案来实现的。

6.一种利用氨纶废丝制备高回弹氨纶纤维的方法,包括:步骤一、氨纶废丝低温粉碎至50mm以下;步骤二、氨纶废丝表面清洗;所用清洗剂为氯化钠、阴离子表面活性剂的混合水溶液,并包含甘油磷酸酯、n,n

‑

二甲胺基琥珀酰胺酸;步骤三、氨纶废丝醇解得醇解物;所用醇解剂为二甘醇;步骤四、醇解物、多元醇与二异氰酸酯、扩链剂聚合得到纺丝原液;步骤五、干法纺丝制得氨纶纤维。

7.本发明通过采用上述方法,首先利用清洗剂对粉碎后的氨纶废丝表面进行除杂去油,然后利用二甘醇作为醇解剂对其进行解聚,得到低分子量的多元醇、多元胺等化合物,接着与多元醇、二异氰酸酯、扩链剂混合共聚得到具有较好稳定性的聚氨酯纺丝原液,纺丝原液可纺性高,最后利用干法纺丝制备出具有高回弹的氨纶纤维,实现了氨纶废丝的回收利用,回收率高,氨纶纤维尺寸稳定、均一性好,在实现高回弹的同时具备较高的强度,综合性能优异。

8.所述步骤一中,低温粉碎温度为

‑

30~

‑

50℃。

9.所述步骤二中,清洗剂具体包含下述组分:15~20wt%的氯化钠、0.5~1wt%的阴离子表面活性剂、1~3wt%的甘油磷酸酯和0.4~1wt%n,n

‑

二甲胺基琥珀酰胺酸,余量水。

10.在一些具体实施例中,清洗剂中甘油磷酸酯、n,n

‑

二甲胺基琥珀酰胺酸的质量比为3.5~5:1。

11.在一些具体实施例中,阴离子表面活性剂为十二烷基苯磺酸钠、十二烷基聚氧乙烯基磺酸钠、椰油酰基牛磺酸钠中的任一种。

12.所述步骤二的具体操作步骤为:将氨纶废丝浸没于去离子水中,50~60℃下浸泡1~2h后取出,与清洗剂按照1:10~20的质量比混合,超声处理20~40min,然后水洗、烘干至含水率低于0.8%。

13.氨纶纤维在纺丝过程中表面会附着有氨基硅油等成分,这些成分对纺丝原液的稳定性具有较大的影响。本发明利用含有氯化钠、阴离子表面活性剂的清洗剂对其进行清洗,阴离子表面活性剂既可以防止油

‑

水两相互相排斥,又可以吸附于油

‑

水界面之间,呈现出特有的界面活性,并配合氯化钠、超声处理,使纤维表面油份充分乳化,实现对纤维表面的氨基硅油的有效去除;清洗剂中甘油磷酸酯、n,n

‑

二甲胺基琥珀酰胺酸的存在,可以减少阴离子表面活性剂的使用量,在使用较少的表面活性剂情况下即能达到较好的去油效果,并能有效提高去油率,减少了纤维的损伤,增加回收率,去油率可达99%以上,纺丝原液中氨基硅油等杂质减少,从而提升了纺丝原液的稳定性,这可能是因为甘油磷酸酯、n,n

‑

二甲胺基琥珀酰胺酸,有助于提高阴离子表面活性剂的乳化能力,进一步降低油水界面张力,从而提高去油能力,且不会残留在废丝表面,减少了氨基硅油和表面活性剂的存在导致氨纶废丝溶解过程中聚氨酯分子链异常断裂的发生,提高纺丝原液的稳定性。

14.所述步骤三中,醇解剂中还添加有1~2.5wt%的水杨酰胺。

15.所述步骤三的具体操作步骤为:将氨纶废丝加入到2~3重量倍的醇解剂中,加入有机锡催化剂,通入氮气保护,190~200℃下搅拌0.5~2h,冷冻干燥分层,上、下层物质分别用乙醚进行萃取、水洗,减压蒸馏除去乙醚,产物混合干燥得到醇解物。

16.在一些具体实施例中,有机锡催化剂的添加量为氨纶废丝质量的0.5~1.5%。

17.氨纶废丝的主要成分为聚氨基甲酸酯链段的嵌段共聚物,其分子结构中含有大量的氨基甲酸酯基、醚键、酯键等,将其分解成低聚物或小分子化合物后可重新利用。本发明利用二甘醇作为醇解剂,并添加少量的水杨酰胺,能够使氨基甲酸酯基迅速断裂,被短醇链取代,得到多元醇、多元胺、醚类等低分子量化合物,可直接与多元醇、二异氰酸酯、扩链剂共聚反应,从而实现回收利用。

18.所述步骤四的具体操作步骤为:将醇解物、多元醇、二异氰酸酯、扩链剂按照1:3~6:2~5:0.2~0.5的质量比混合,搅拌均匀后,加入有机锡类催化剂搅拌反应2~3h得预聚物,然后加入n,n

‑

二甲基乙酰胺至预聚物质量分数为30~35%,加入纺丝助剂、咖啡酰酒石酸改性海藻酸钠,继续搅拌反应1~2h,加入乙二胺终止反应,升温至50~60℃下搅拌熟化10~20h得到纺丝原液。

19.本发明以氨纶废丝醇解物、多元醇、二异氰酸酯、扩链剂为原料制得聚氨酯纺丝原液,其粘度在150~400pa

·

s范围,纺丝原液的稳定性好,长时间放置后粘度变化幅度小,可纺性好,弥补了现有氨纶废丝生产氨纶过程中纺丝液稳定性差的缺陷,所得纤维连续性好,

不易断裂,表面光滑,均一性好,强度高、弹性好,弹性回复率达95%以上。

20.在一些具体实施例中,多元醇为聚四氢呋喃二元醇、聚乙烯醇的混合物,混合质量比为1:0.1~0.2。

21.在一些具体实施例中,聚四氢呋喃二元醇的数均分子量为1000~2000。

22.在一些具体实施例中,聚乙烯醇的数均分子量为2.5~3.5万。

23.在一些具体实施例中,扩链剂为乙二胺、二乙烯三胺的混合物,混合质量比为0.03~0.05:1。

24.在一些具体实施例中,纺丝助剂包含抗紫外剂、抗氧剂;其中,抗紫外剂选自对氨基苯甲酸酯类氧化剂;抗氧剂选自酚类抗氧剂。

25.所述咖啡酰酒石酸改性海藻酸钠经由咖啡酰酒石酸在高温下脱水得到酸酐后,与氧化海藻酸钠、海藻酸钠发生酯化反应制备得到。

26.所述咖啡酰酒石酸改性海藻酸钠具体经由下述步骤制得:1)将海藻酸钠溶于去离子水中配置成2~5wt%的海藻酸钠溶液,加入正丙醇、高碘酸钠溶液,0~4℃下避光反应6~8h,然后加入乙二醇终止反应,产物经无水乙醇沉淀、去离子水溶解后再次用无水乙醇沉淀,然后在40~50℃下干燥,得到氧化海藻酸钠;2)将氧化海藻酸钠、海藻酸钠溶于去离子水中配置成1~2wt%的海藻酸钠溶液,然后加入咖啡酰酒石酸,加热至80~90℃,搅拌反应10~30min,降至30~40℃,用氢氧化钠溶液调节至中性,继续搅拌反应4~6h,反应完成后加入足量无水乙醇对产物进行沉析,搅拌后抽滤、丙酮清洗、水洗得到目标产物。

27.在一些具体实施例中,氧化海藻酸钠的氧化度为30~38%。

28.在一些具体实施例中,氧化海藻酸钠、海藻酸钠的重量比为4~7:1。

29.在一些具体实施例中,正丙醇、高碘酸钠溶液的添加量分别为海藻酸钠质量的0.6~1倍、0.8~1倍。

30.在一些具体实施例中,咖啡酰酒石酸的添加量为氧化海藻酸钠、海藻酸钠总质量的0.2~0.5倍。

31.聚氨酯纺丝原液中

‑

nco基团会在长期储存过程中与水、氨基甲酸酯等多种基团发生副反应,导致

‑

nco基团含量下降,相对分子质量增大,纺丝原液粘度升高,甚至出现凝胶;本发明在制备聚氨酯纺丝原液过程中加入咖啡酰酒石酸改性海藻酸钠,高温下咖啡酰酒石酸发生分子内脱水生成酸酐,然后与海藻酸钠发生酯化反应得到咖啡酰酒石酸改性海藻酸钠,改性后的海藻酸钠加入到聚氨酯中,能显著提升纺丝原液的稳定性,长时间储存过程中粘度变化小,可纺性好,这可能是因为咖啡酰酒石酸改性海藻酸钠的添加对

‑

nco的反应活性具有较明显的抑制作用,阻止副反应的发生,从而减少凝胶化的发生,增加纺丝原液的稳定性,且改性海藻酸钠中内含有多个羟基,作为多元醇参加反应,降低聚氨酯分子链的规整性,降低结晶度,从而提升纺丝原液的稳定性,并有助于提升聚氨酯的拉伸性能,回弹性增大。

32.本发明还提供了经上述方法制备得到的氨纶纤维。

33.本发明通过采用上述技术方案,氨纶废丝经低温粉碎、表面清洗、醇解剂解聚、纺丝原液制备、干法纺丝等步骤后制得同时具有高回弹、高强度的氨纶纤维,且纺丝过程中,

纺丝原液的稳定性高,可纺性好,所得纤维粗细均匀,均一性好,实现了氨纶废丝的再利用,节约了资源,并起到环境保护的作用。

34.有益效果:本发明以氨纶废丝为原料制备得到具有高回弹性的氨纶纤维,弥补了现有的氨纶废丝制备氨纶纤维的技术中,纺丝原液稳定性差,可纺性差的缺陷,所得氨纶纤维粗细均匀,性能优异;氨纶废丝清洗过程中,清洗剂中添加一定比例的甘油磷酸酯、n,n

‑

二甲胺基琥珀酰胺酸,可以减少阴离子表面活性的使用量,在使用较少的表面活性剂情况下即能达到较好的去油效果,提升了去油率,并减少了纤维的损伤,增加回收率,提高了纺丝原液的稳定性;聚氨酯纺丝原液制备过程添加一定量的咖啡酰酒石酸改性海藻酸钠,对纺丝原液的稳定性起到增效作用,使获得的氨纶纤维的拉伸性能、回弹性得到提升。

附图说明

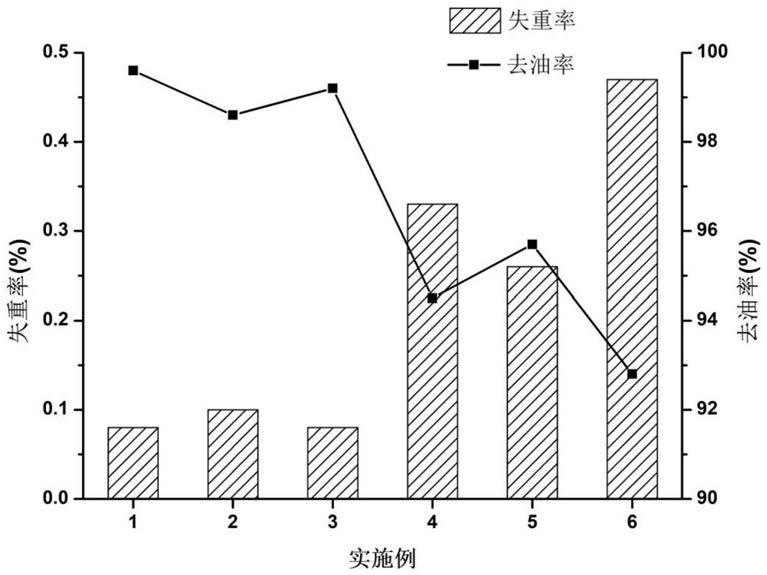

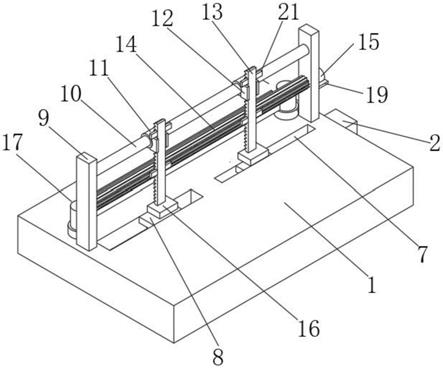

35.图1是本发明氨纶废丝表面清洗方法的清洗效果;图2是本发明实施例1所述方法清洗得到的氨纶废丝表面的元素测试结果示意图;图3是本发明氨纶废丝的回收率测试结果示意图;图4是本发明纺丝原液的稳定性测试结果示意图;图5是本发明氨纶纤维的sem图;图6是本发明氨纶纤维的回弹性测试结果示意图;图7是本发明氨纶纤维的拉伸性能测试结果示意图。

具体实施方式

36.下面将结合具体的实施例对本发明的技术方案进行清楚、完整地描述。

37.在本发明中,氨纶废丝制备高回弹氨纶纤维的方法,具体包括下述步骤:步骤一、氨纶废丝低温粉碎:将氨纶纤维在

‑

35~

‑

50℃下切碎成短于50mm的短纤维;步骤二、氨纶废丝表面清洗:将15~20重量份氯化钠、0.5~1重量份阴离子表面活性剂、1~3重量份甘油磷酸酯、0.4~1重量份n,n

‑

二甲胺基琥珀酰胺酸加入到75~80重量份去离子水中,搅拌均匀得到清洗剂;将1重量份氨纶废丝浸没于去离子水中,50~60℃下浸泡1~2h,取出后与10~20重量份清洗剂混合,超声处理20~40min,然后水洗、烘干至含水率低于0.8%;步骤三、氨纶废丝醇解:将1重量份氨纶废丝加入到2~3重量份的二甘醇中,二甘醇中含有1~2.5wt%的水杨酰胺,加入0.005~0.015重量份有机锡催化剂,n2保护下,190~200℃下搅拌0.5~2h,冷冻干燥分层,上、下层物质分别用乙醚进行萃取、水洗,减压蒸馏除去乙醚,混合干燥得到醇解物。

38.步骤四、纺丝原液制备:1)将2~5重量份海藻酸钠溶于100重量份去离子水中配置成海藻酸钠溶液,加入2~3重量份正丙醇、3~5g、0.1mol/l的高碘酸钠溶液,0~4℃下避光反应6~8h,然后加入0.6~1重量份乙二醇终止反应,产物经无水乙醇沉淀、去离子水溶解后再次用无水乙醇沉

淀,然后在40~50℃下干燥,得到氧化海藻酸钠;将4~7重量份氧化海藻酸钠、1重量份海藻酸钠溶于水中配置成1~3wt%的溶液,然后加入1~2.5重量份咖啡酰酒石酸,加热至80~90℃,搅拌10~30min,降至30~40℃,用氢氧化钠溶液调节至中性,继续搅拌4~6h,反应完成后加入足量乙醇对产物进行沉析,搅拌后抽滤、丙酮清洗、水洗得到咖啡酰酒石酸改性海藻酸钠;2)将10重量份醇解多元醇、30~60重量份多元醇、20~50重量份二异氰酸酯、2~5重量份扩链剂混合,所述多元醇是质量比为1:0.1~0.2的聚四氢呋喃二元醇、聚乙烯醇的混合物,搅拌均匀后,加入0.5~2重量份催化剂搅拌反应2~3h得预聚物,然后加入n,n

‑

二甲基乙酰胺至预聚物质量分数为30~35%,加入2~5重量份抗紫外剂、1~3重量份抗氧剂、5~8重量份咖啡酰酒石酸改性海藻酸钠,继续搅拌反应1~2h,加入10~20重量份乙二胺终止反应,升温至50~60℃下搅拌熟化10~20h得到纺丝混合液;步骤五、干法纺丝:利用干法纺丝制备高回弹氨纶纤维。

39.以下是具体实施例。

40.实施例1:一种氨纶废丝表面清洗的方法,包括:1)将氨纶纤维在

‑

40℃下切碎成短于50mm的短纤维;2)将18kg氯化钠、0.8kg椰油酰基牛磺酸钠、2.4kg甘油磷酸酯、0.6kgn,n

‑

二甲胺基琥珀酰胺酸加入到78.2kg去离子水中,搅拌均匀得到清洗剂;3)将1kg氨纶废丝浸没于去离子水中,55℃下浸泡1.5h,取出后与18kg所得清洗剂混合,超声处理30min,超声频率为20kv,功率密度为0.3w/cm2,然后水洗、50℃下烘干至含水率低于0.8%,即得。

41.实施例2:一种氨纶废丝表面清洗的方法,与实施例1的区别仅在于:步骤2)中,清洗剂成分为18kg氯化钠、0.8kg椰油酰基牛磺酸钠、1.4kg甘油磷酸酯、0.4kgn,n

‑

二甲胺基琥珀酰胺酸、79.4kg去离子水;其余原料、步骤与实施例1相同。

42.实施例3:另一种氨纶废丝表面清洗的方法,与实施例1的区别仅在于:步骤2)中,清洗剂成分为18kg氯化钠、0.8kg椰油酰基牛磺酸钠、3kg甘油磷酸酯、0.6kgn,n

‑

二甲胺基琥珀酰胺酸、77.6kg去离子水;其余原料、步骤与实施例1相同。

43.实施例4:另一种氨纶废丝表面清洗的方法,与实施例1的区别仅在于:步骤2)中,清洗剂成分为18kg氯化钠、0.8kg椰油酰基牛磺酸钠、2.4kgn,n

‑

甘油磷酸酯、78.8kg去离子水;其余原料、步骤与实施例1相同。

44.实施例5:另一种氨纶废丝表面清洗的方法,与实施例1的区别仅在于:

步骤2)中,清洗剂成分为18kg氯化钠、0.8kg椰油酰基牛磺酸钠、0.6kgn,n

‑

二甲胺基琥珀酰胺酸、80.6kg去离子水;其余原料、步骤与实施例1相同。

45.实施例6:另一种氨纶废丝表面清洗的方法,与实施例1的区别仅在于:步骤2)中,清洗剂成分为12kg氯化钠、0.8kg椰油酰基牛磺酸钠、87.2kg去离子水;其余原料、步骤与实施例1相同。

46.实验例1:清洗效果:测试一、氨纶废丝失重率:以无氨基硅油氨纶废丝代替氨纶废丝,利用实施例1~6所述的方法进行清洗,然后利用清洗前后的氨纶废丝的重量计算得到氨纶废丝的失重率,结果如图1所示;测试二、去油率:参考标准gb/t6504

‑

2017,测试清洗前后的氨纶废丝的含油率,计算得到去油率,结果如图1所示;测试三、利用美国fei的quanta

‑

450

‑

feg场发射扫描电子显微镜,测试实施例1所述方法清洗得到的氨纶废丝表面的元素,结果如图2所示;如图1所示,利用实施例1~6所述方法对无氨基硅油氨纶废丝行清洗后,无氨基硅油氨纶废丝的失重率在0.08~0.47%范围,失重部分为对氨纶废丝的损伤,失重越小,损伤越小,而实施例4~6的失重率明显高于实施例1~3,表明在清洗剂中添加一定质量比的甘油磷酸酯、n,n

‑

二甲胺基琥珀酰胺酸可降低清洗剂对氨纶废丝的损伤;实施例1~6所述方法对氨纶废丝行清洗后,去油率在92.8~99.6%,去油率最高达99.6%,能将氨纶废丝表面的氨基硅油基本去除干净,而实施例4~6的去油率低于实施例1~3,表明在清洗剂中添加一定质量比的甘油磷酸酯、n,n

‑

二甲胺基琥珀酰胺酸,在较低的表面活性剂使用量的条件下即能达到较高的清洗效果;上述结果表明,本发明提供的氨纶废丝表面清洗的方法,除油效果好,对氨纶废丝的损伤小。

47.如图2所示,氨纶废丝在清洗前含有一定量的si元素,而在清洗后si元素的峰基本消失,说明氨纶废丝在经实施例1所述方法清洗后已基本不含氨基硅油,这与图1测试结果相符。

48.实施例7:利用氨纶废丝制备氨纶纤维的方法,包括:1)醇解氨纶废丝:配制含有2%水杨酰胺的二甘醇作为醇解剂,将1kg实施例1获得的氨纶废丝加入到25kg醇解剂中,再加入10g二月桂酸二丁基锡,n2保护下,195℃下120r/min搅拌1h,冷冻干燥分层,上、下层物质分别用乙醚进行萃取、水洗,减压蒸馏除去乙醚,混合后在50℃下干燥,得醇解物;2)制备咖啡酰酒石酸改性海藻酸钠:将40g海藻酸钠(分子量是20kda)溶于去离子水中配成4wt%的溶液,加入26g正丙醇、40g0.1mol/l的高碘酸钠溶液,0℃下避光反应8h,然后加入8g乙二醇终止反应,产物经无水乙醇沉淀、去离子水溶解后再次无水乙醇沉淀,然后在45℃下干燥,得到氧化度为34.7%的氧化海藻酸钠;将60g氧化海藻酸钠、10g海藻酸钠(分子量是20kda)溶于去离子水中配置成2wt%的溶液,然后加入20g咖啡酰酒石酸,加热至

85℃,搅拌20min,降至35℃,用0.1mol/l的氢氧化钠溶液调节至中性,继续搅拌5h,反应完成后加入足量乙醇对产物进行沉析,搅拌后抽滤、丙酮清洗、水洗得到咖啡酰酒石酸改性海藻酸钠;3)制备纺丝原液:将100g步骤1)所得醇解产物、500g聚四氢呋喃二元醇(数均分子量约1800)、80g聚乙烯醇(数均分子量约3万)、400g4,4

‑

二苯基甲烷二异氰酸酯、40g扩链剂混合,所述扩链剂是质量比为0.04:1的乙二胺、二乙烯三胺,搅拌均匀后,加入10g二月桂酸二丁基锡搅拌反应2.5h得预聚物,然后加入n,n

‑

二甲基乙酰胺至预聚物质量分数为34%,加入40g对氨基苯甲酸乙酯、20g抗氧剂264、60g咖啡酰酒石酸改性海藻酸钠,继续搅拌反应1.5h,加入160g乙二胺终止反应,升温至55℃下搅拌熟化16h得到纺丝混合液;4)干法纺丝:利用干法纺丝制得氨纶纤维。

49.实施例8:利用氨纶废丝制备氨纶纤维的方法,与实施例7的区别仅在于:步骤1)中,利用实施例2获得的氨纶废丝代替实施例1获得的氨纶废丝;其余组分、步骤与实施例7相同。

50.实施例9:利用氨纶废丝制备氨纶纤维的方法,与实施例7的区别仅在于:步骤1)中,利用实施例3获得的氨纶废丝代替实施例1获得的氨纶废丝;其余组分、步骤与实施例7相同。

51.实施例10:利用氨纶废丝制备氨纶纤维的方法,与实施例7的区别仅在于:步骤1)中,利用实施例4获得的氨纶废丝代替实施例1获得的氨纶废丝;其余组分、步骤与实施例7相同。

52.实施例11:利用氨纶废丝制备氨纶纤维的方法,与实施例7的区别仅在于:步骤1)中,利用实施例5获得的氨纶废丝代替实施例1获得的氨纶废丝;其余组分、步骤与实施例7相同。

53.实施例12:利用氨纶废丝制备氨纶纤维的方法,与实施例7的区别仅在于:步骤1)中,利用实施例6获得的氨纶废丝代替实施例1获得的氨纶废丝;其余组分、步骤与实施例7相同。

54.实施例13:利用氨纶废丝制备氨纶纤维的方法,与实施例7的区别仅在于:步骤2)中,利用等量的氧化海藻酸钠代替氧化海藻酸钠、海藻酸钠进行改性;其余组分、步骤与实施例7相同。

55.实施例14:利用氨纶废丝制备氨纶纤维的方法,与实施例7的区别仅在于:步骤2)中,利用等量的海藻酸钠代替氧化海藻酸钠、海藻酸钠进行改性;其余组分、步骤与实施例7相同。

56.实施例15:

利用氨纶废丝制备氨纶纤维的方法,与实施例7的区别仅在于:以51.43g氧化海藻酸钠、8.57g海藻酸钠代替咖啡酰酒石酸改性海藻酸钠;其余组分、步骤与实施例7相同。

57.实施例16:利用氨纶废丝制备氨纶纤维的方法,与实施例7的区别仅在于:未添加咖啡酰酒石酸改性海藻酸钠;其余组分、步骤与实施例7相同。

58.实验例2:氨纶废丝回收率:以实施例7~12中步骤1)所得醇解物与氨纶废丝的质量比计算得到氨纶废丝的回收率,测得结果如图3所示。

59.如图3所示,利用实施例7所述方法对氨纶废丝进行醇解,氨纶废丝的回收率高达95.7%,实现了对氨纶废丝的高效回收,实施例10~12的回收率明显低于实施例7,说明在清洗剂中添加一定质量比的甘油磷酸酯、n,n

‑

二甲胺基琥珀酰胺酸,对氨纶废丝进行清洗可减少对氨纶废丝的损伤,获得较高的回收率,减少资源浪费。

60.实验例3:纺丝原液稳定性:以实施例7~16所述方法获得的纺丝原液作为样品,利用ndj

‑

4旋转粘度计测试其粘度,剪切速率为1s

‑1,每10min记录粘度值,测得结果如图4所示;利用美国fei的quanta

‑

450

‑

feg场发射扫描电镜测试实施例7所得氨纶纤维的表面形态,结果如图5所示。

61.如图4所示,实施例7~16所述方法获得的纺丝原液的粘度在120min内先逐渐增大,后趋于稳定,实施例7~9所得纺丝原液的粘度在120min时仍低于400pa

·

s,粘度变化较小,稳定性好;实施例10~12所得纺丝原液粘度高于实施例7,说明氨纶废丝表面清洗效果会影响纺丝原液的稳定性,当清洗液中添加一定质量比的甘油磷酸酯、n,n

‑

二甲胺基琥珀酰胺酸,有助于提高清洗效果,从而提升纺丝原液的稳定性;相比实施例7,实施例13~16所得纺丝原液的粘度增加趋势更大,在120min时粘度高于900pa

·

s,说明咖啡酰酒石酸改性海藻酸钠的添加,有助于提升纺丝原液的稳定性,这可能是因为咖啡酰酒石酸改性海藻酸钠的添加对

‑

nco的反应活性具有较明显的抑制作用,阻止副反应的发生,并能降低聚氨酯分子链的规整性,降低结晶度,提升纺丝原液的稳定性。

62.如图5所示,实施例7所得氨纶纤维的表面较为平整光滑,没有孔洞且粗细均匀,说明纺丝原液的稳定性高,可纺性好,并能推测其性能优异。

63.实验例4:回弹性测试:以实施例7~16所得氨纶纤维为样品(以40d氨纶纤维为例),参照标准fz/t50007

‑

2012,采用美国instron公司生产的5965型万能材料试验机测试纤维的300%弹性回复率,每种样品测试20次,测得结果如图6所示。

64.如图6所示,实施例7所述方法获得的氨纶纤维的300%弹性回复率为96.8%,弹性回复率高,回弹性优异;实施例9~12所得纤维的300%弹性回复率与实施例7基本相等,说

明氨纶废丝表面清洗处理对纤维的回弹性影响较小;实施例13~16所得纤维的300%弹性回复率相比实施例7来说明显下降,说明咖啡酰酒石酸改性海藻酸钠的添加有助于提升纤维的回弹性,这可能与咖啡酰酒石酸改性海藻酸钠的添加能降低聚氨酯的结晶度有关。

65.实验例5:拉伸性能测试:以实施例7~16所得氨纶纤维为样品(以40d氨纶纤维为例),参考标准fz/t50006

‑

2013,采用美国instron公司生产的5965型万能材料试验机测量断裂时的断裂强度和断裂伸长率,每种样品测试20次,测得结果如图7所示。

66.如图7所示,实施例7所得氨纶纤维的断裂强度为2.81g/d、断裂伸长率达619%,强度高,弹性好;实施例7~12所得纤维的断裂强度和断裂伸长率的变化幅度较小,说明氨纶废丝的表面处理对纤维的力学性能无明显的影响;实施例13~16所得纤维的断裂强度和断裂伸长率相比实施例7来说明显降低,说明说明咖啡酰酒石酸改性海藻酸钠的添加有助于提升纤维的强度和弹性,这可能与咖啡酰酒石酸改性海藻酸钠的添加能降低聚氨酯的结晶度有关。

67.本发明的操作步骤中的常规操作为本领域技术人员所熟知,在此不进行赘述。

68.以上实施方式仅用于说明本发明,而并非对本发明的限制,本领域的普通技术人员,在不脱离本发明的精神和范围的情况下,还可以做出各种变化和变型。因此,所有等同的技术方案、也属于本发明的范畴,本发明的专利保护范围应由权利要求限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。