1.本技术涉及基坑支护技术领域,尤其是涉及一种基坑内支撑结构。

背景技术:

2.基坑是在基础设计位置按基底标高和基础平面尺寸所开挖的土坑,开挖较深及邻近有建筑物者,可用基坑壁支护方法,喷射混凝土护壁方法,大型基坑甚至采用地下连续墙和柱列式钻孔灌注桩连锁等方法,防护外侧土层坍入;在附近建筑无影响者,可用井点法降低地下水位,采用放坡明挖;在寒冷地区可采用天然冷气冻结法开挖等等;随着大型深基坑的不断开挖,其支撑系统也就越发重要。

3.相关技术中,一种基坑内支撑结构,包括底座、立杆以及两根支撑杆,底座固定于基坑的坑底,立杆垂直固定于底座的上表面,两根支撑杆分别垂直固定于立杆的两个侧壁,两根支撑杆的另一端分别与基坑的两个坑壁抵接配合,进而对基坑实现支护。

4.针对上述相关技术,发明人认为存在以下问题:上述基坑内支撑结构,由于支撑杆的长度固定,且支撑杆的位置固定,仅能适用于一种宽度的基坑,适用范围较小,故需要改进。

技术实现要素:

5.为了扩大基坑内支撑结构的适用范围,本技术提供一种基坑内支撑结构。

6.本技术提供的一种基坑内支撑结构采用如下的技术方案:

7.一种基坑内支撑结构,包括底座、立杆以及两根支撑杆,所述底座固定于基坑的坑底,所述立杆垂直固定于底座的上表面,还包括驱动组件,两根所述支撑杆的一端分别对应转动连接于支撑杆的两侧,两根所述支撑杆的另一端分别与基坑的两个坑壁抵接配合,所述驱动组件用于驱动支撑杆沿朝向或远离坑壁的方向摆动。

8.通过采用上述技术方案,将底座固定于基坑的坑底,通过驱动组件驱动两根支撑杆摆动,以使两个支撑杆的端部分别与基坑的两个坑壁抵接配合,因此,通过控制两根支撑杆的端部的位置,以使该基坑能够适应不同宽度的基坑,因此,该种基坑内支撑结构具有良好的适用性。

9.优选的,所述驱动组件包括驱动气缸、连接环、横杆以及滑块,所述驱动气缸垂直固定于底座的上表面,所述连接环活动套接于立杆的外壁,两根所述支撑杆的一端分别对应铰接于连接环的两个侧壁,所述驱动气缸的活塞杆的端部与连接环的下表面固定,所述横杆固定于立杆的侧壁且位于连接环的上方,所述支撑杆的槽壁沿自身长度方向设置有滑移槽,所述滑块沿滑移槽的长度方向滑移设置于滑移槽内,所述横杆的侧壁沿自身长度方向开设有承托槽,所述滑块一端穿出滑移槽且沿承托槽的长度方向滑移设置于承托槽内。

10.通过采用上述技术方案,启动驱动气缸,驱动气缸的活塞杆运动,进而带动连接环沿立杆的长度方向进行滑移,连接环滑移的同时,连接环与支撑杆的铰接点位置发生变化,进而使得支撑杆的一端发生转动,支撑杆的一端转动的同时,滑块相对滑移槽和承托槽同

时滑动,同时,支撑杆的另一端也发生转动,进而改变了支撑杆的端部的位置。

11.优选的,所述支撑杆靠近基坑的坑壁的一端设置有抵接板,所述抵接板的侧壁与基坑的坑壁抵接配合。

12.通过采用上述技术方案,抵接板的侧壁与基坑的坑壁抵接配合,进而间接增加了支撑杆的端部对基坑的坑壁的在作用面积,从而提高了支撑杆对基坑的坑壁的支撑作用力。

13.优选的,所述抵接板转动设置于支撑杆的端部,所述支撑杆上设置有用于实现抵接板与支撑杆固定的固定件。

14.通过采用上述技术方案,当该基坑内支撑结构作用于坑壁倾斜度不同的基坑时,解除固定件,转动抵接板,以使抵接板的侧壁与基坑的坑壁抵接,再通过固定件固定抵接板;上述操作能够使得该基坑内支撑结构能够适应倾斜度不同的基坑,进一步提高了该基坑内支撑结构的适用性。

15.优选的,所述固定件设置为卡销,所述支撑杆的端部固定有支座,所述支座呈u型设置,所述抵接板的侧壁固定有安装块,所述安装块转动设置于支座两个相对的侧壁之间,所述安装块的侧壁设置有多个限位孔,多个所述限位孔绕安装块的转动轴线周向排布,所述支座的侧壁开设有插孔,所述卡销依次与插孔和限位孔插接配合。

16.通过采用上述技术方案,当需要对抵接板的角度进行调节时,将卡销从插孔以及其中一个限位孔中拔出,转动安装块以调整抵接板的角度,此时,另一个限位孔与插孔对齐,再将卡销重新插入插孔和该限位孔内,进而实现对安装块的限位,进而实现了对抵接板的固定。

17.优选的,所述卡销的一端固定有拉绳,所述拉绳的另一端固定于支座的侧壁。

18.通过采用上述技术方案,操作人员通过手部握持拉绳,能够更为方便地将卡销拔出,提高了操作人员的使用体验感。

19.优选的,所述卡销一端套设有弹性套,所述弹性套的外壁分别与插孔的孔壁以及限位孔的孔壁抵接配合。

20.通过采用上述技术方案,插孔的孔壁以及限位孔的孔壁挤压弹性套的外壁,弹性套向插孔的孔壁以及限位孔的孔壁提供弹性作用力,加大了弹性套的外壁与插孔的孔壁以及限位孔的孔壁之间的摩擦力,从而间接提高了卡销与插孔以及限位孔之间的连接强度。

21.优选的,所述立杆的顶部设置有吊环。

22.通过采用上述技术方案,吊环便于操作人员通过吊机等工具将整个基坑内支撑结构吊起。

23.综上所述,本技术包括以下至少一种有益技术效果:

24.1.该种基坑内支撑结构具有良好的适用性;

25.2.该种基坑内支撑结构的结构稳定,便于操作;

26.3.该种基坑内支撑结构能够提高操作人员的使用体验感。

附图说明

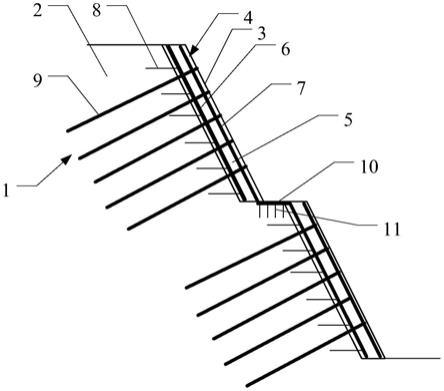

27.图1是本技术实施例的整体结构示意图。

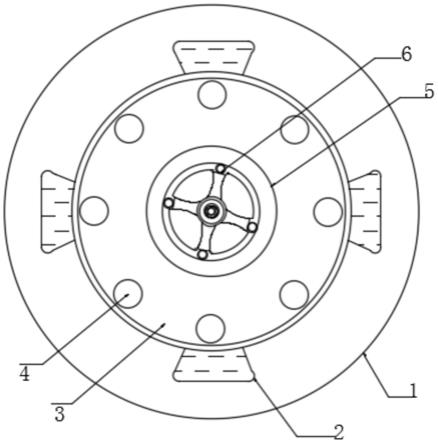

28.图2是本技术实施例中滑块与支撑杆的配合关系图。

29.图3是本技术实施例中支座与抵接板的装配示意图。

30.附图标记说明:1、底座;11、插杆;2、立杆;21、容置槽;211、吊环;3、支撑杆;31、滑移槽;311、限位槽;4、驱动组件;41、驱动气缸;42、连接环;43、横杆;431、承托槽;44、滑块;441、第一限位部;442、第二限位部;5、抵接板;51、安装块;511、限位孔;6、支座;61、插孔;7、卡销;71、弹性套;72、拉绳。

具体实施方式

31.以下结合附图1

‑

3对本技术作进一步详细说明。

32.本技术实施例公开一种基坑内支撑结构。参照图1,一种基坑内支撑结构包括底座1、立杆2、两根支撑杆3以及一组驱动组件4。底座1的下表面通过焊接的方式垂直固定有多根插杆11,插杆11的端部呈尖锐状设置,插杆11插设于基坑的坑底,以实现底座1与基坑的坑底之间的固定。立杆2通过焊接的方式垂直固定于底座1的上表面。立杆2的顶部开设有容置槽21,容置槽21的槽底通过焊接的方式固定有吊环211,吊环211便于操作人员通过吊机等设备上的吊钩将整个基坑内支撑结构吊起。

33.同时,两根支撑杆3的两端分别对应转动设置于立杆2的两侧,两根支撑杆3的另外两端用于与基坑的相对的两个坑壁抵接配合,驱动组件4用于驱动支撑杆3转动。

34.进一步的,两根支撑杆3的一端安装有抵接板5,抵接板5的侧壁与基坑的坑壁抵接配合,进而间接增加了支撑杆3的端部对基坑的坑壁的在作用面积,从而提高了支撑杆3对基坑的坑壁的支撑作用力。

35.参照图2和图3,具体的,驱动组件4包括驱动气缸41、连接环42、横杆43以及滑块44,驱动气缸41通过螺栓垂直固定于底座1的上表面,驱动气缸41位于立杆2的一侧,驱动气缸41的活塞杆呈竖直朝上设置。

36.对应的,连接环42活动套接于立杆2的外壁,连接环42与立杆2均为圆柱状设置,且连接环42与立杆2为同轴设置,两根支撑杆3的一端分别铰接于连接环42的两侧,两根支撑杆3沿立杆2的中轴线对称设置,且支撑杆3与基坑底部形成的夹角为钝角。

37.此外,横杆43的数量设置有两根,横杆43位于连接环42的上方,两根横杆43通过焊接的方式固定于立杆2的两侧,横杆43的截面呈l型设置,且两根横杆43首尾通过焊接的方式相连并形成可以套住立杆2以及支撑杆3的结构。两根横杆43关于立杆2呈对称设置,且横杆43的侧壁沿横杆43自身的长度方向开设有承托槽431,承托槽431贯穿横杆43的两个侧壁。

38.对应的,支撑杆3上沿支撑杆3自身的长度方向开设有滑移槽31,滑移槽31贯穿支撑杆3朝向两根横杆43的侧壁。滑移槽31用于对滑块44进行让位。具体的,滑块44包括第一限位部441和两个第二限位部442,第一限位部441和两个第二限位部442均呈圆柱状设置,两个第二限位部442的一端分别对应固定于第一限位部441相对的两个表面,滑移槽31相对的槽壁开设有限位槽311,限位槽311沿滑移槽31的长度方向设置,第一限位部441沿限位槽311的长度方向滑移设置于限位槽311内,同时,两个第二限位部442背离第一限位部441的一端分别对应沿横杆43的长度方向滑移设置于两个承托槽431内,承托槽431的槽壁用于对支撑杆3进行承托。

39.启动驱动气缸41,驱动气缸41的活塞杆上下运动,进而带动连接环42沿立杆2的长

度方向进行滑移,连接环42滑移的同时,由于横杆43固定,因此使得第二限位部442相对承托槽431滑移,同时第一限位部441相对限位槽311移动,进而使得支撑杆3的一端发生摆动,支撑杆3的一端摆动的同时改变了两根支撑杆3用于抵接坑壁的端部之间的间距,因此改变了支撑杆3与坑壁的抵接位置,从而使得支撑杆3能够支撑不同宽度的基坑,由此实现提高基坑支撑结构的适用性。

40.实际工况中,部分的基坑的坑壁为符合施工需求会呈倾斜设置,为了更好地适应基坑的坑壁的倾斜程度,采用以下技术方案:

41.支撑杆3背离连接环42的端部固定有支座6,支座6与支撑杆3通过焊接实现固定,支座6的截面呈u型设置,支座6的表面与支撑杆3的端面贴合。同时,抵接板5的一表面通过焊接的方式垂直固定有安装块51,安装块51转动承载于支座6两个支臂相对的侧壁之间。同时,支座6上还设置有用于固定安装块51的固定件。

42.具体的,固定件设置为卡销7,安装块51上设置有多个限位孔511,多个限位孔511围绕安装块51的转动轴线呈周向分布,限位孔511贯穿安装块51的两个侧壁,限位孔511的数量以及多个限位孔511之间的间距可根据实际工况需求而定值,在此不做过多赘述。对应的,支座6的两个支臂均开设有插孔61,插孔61贯穿支座6的两个支臂的侧壁,当安装块51转动一定角度时,插孔61和限位孔511重合,卡销7依次与插孔61和限位孔511插接配合。

43.当需要对抵接板5的角度进行调节时,将卡销7从插孔61以及其中一个限位孔511中拔出,转动安装块51以调整抵接板5的角度,此时,另一个限位孔511与插孔61对齐,再将卡销7重新插入插孔61和该限位孔511内,进而实现对安装块51的限位,进而实现了对抵接板5的固定。

44.进一步的,卡销7一端套设有弹性套71,在本实施例中,弹性套71采用具有一定弹性的橡胶制成,弹性套71的外壁分别与插孔61的孔壁以及限位孔511的孔壁抵接配合。同时,卡销7的另一端通过粘接的方式固定有拉绳72,拉绳72的另一端通过粘接的方式固定于支座6的侧壁。

45.插孔61的孔壁以及限位孔511的孔壁挤压弹性套71的外壁,弹性套71向插孔61的孔壁以及限位孔511的孔壁提供弹性作用力,加大了弹性套71的外壁与插孔61的孔壁以及限位孔511的孔壁之间的摩擦力,从而间接提高了卡销7与插孔61以及限位孔511之间的连接强度。同时,操作人员通过手部握持拉绳72,能够更为方便地将卡销7拔出,提高了操作人员的使用体验感。

46.本技术实施例一种基坑内支撑结构的实施原理为:将插杆11插入至基坑的坑底,启动驱动气缸41,驱动气缸41的活塞杆运动,进而带动连接环42沿立杆2的长度方向进行滑移,连接环42滑移的同时,使得支撑杆3摆动,改变了支撑杆3的端部与基坑坑壁的抵接位置,进而使得基坑支撑结构能够适用于不同宽度的基坑。

47.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。