1.本实用新型涉及罐头生产技术领域,特别涉及一种罐头打包装置。

背景技术:

2.罐头的生产,主要包括原料处理、装罐、排气和密封、杀菌和冷却、检验、装箱等几道工序。罐头食品加工企业,在最后的罐头装箱打包工序中,一般采用人工手动向箱体内几排几列的码放,然后再进行封口的方法。人工打包虽然技能简单,但工作量繁重,工作人员的劳动强度大,而且人工打包所花费的时间较长,效率低下,严重影响产品的入库进度。

技术实现要素:

3.本实用新型旨在提供一种能缩短打包时间、降低工作人员劳动强度、节约人工成本、提高生产力的罐头打包装置。

4.为了实现上述目的,本实用新型提出了一种罐头打包装置,包括输送带和收集装置,所述收集装置连接在输送带的末端,所述输送带末端上方安装有下压缸,所述下压缸的活塞杆上连接有横跨输送带的下压板,所述下压板受驱上下移动,所述收集装置包括与输送带两侧的机架对接的延伸支架,所述延伸支架上滑动连接有转接板,所述转接板能与输送带对接,紧挨着输送带末端的地面上放置有收集箱,所述收集箱内的下端侧壁上设置有沉台,所述沉台用于支撑最下层的隔板,所述收集箱对应的地面下安装有推送机构,该推送机构能驱动隔板在收集箱内上下移动,所述收集箱的箱口上方的前后侧和远离输送带的一侧分别设置有侧挡板,所有侧挡板围成“匚”型框,所述转接板能从“匚”型框的下侧穿过伸到收集箱的箱口上方与输送带末端对接,所述侧挡板用于挡住输送到转接板上的罐头。

5.上述方案中:所述收集箱的前侧或后侧设置有用于放置隔板的剪叉升降平台,所述剪叉升降平台上叠放有隔板,所述剪叉升降平台的底座上远离收集箱的一侧设置有将隔板推送到箱口上的第一侧推杠。收集箱收集罐头是一层一层地收集的,其装箱方式是先放置最下层的隔板,在隔板上放满罐头,再在罐头上放置第二层隔板,继续放罐头,如此重复,直至收集箱装满。本装置每次将最上层的隔板通过第一侧推缸推动到箱口上,然后剪叉升降平台再向上顶升,再次让最上层的隔板与箱口齐平方便下一次推送。设计巧妙、操作简便。

6.上述方案中:所述剪叉升降平台的侧面设置有竖向支撑板架,所述第一侧推杠安装在竖向支撑板架上,第一侧推杠的活塞杆上连接有侧推头,所述侧推头在活塞杆的驱动下能将该高度处的隔板水平推送到收集箱箱口,然后落入收集箱内。通过机械化推动取代人工操作,有利于降低人工成本,实现罐头打包装置的全自动化,而且人工手动添加隔板具有一定的危险性,通过机械化推动能有效保护工作人员的安全。

7.上述方案中:所述延伸支架包括前后侧平行设置的侧支架和连接两侧支架的横向支架,前后侧的侧支架的内侧壁上对称设置有滑槽,所述转接板滑动连接在滑槽中,横向支架上设置有第二侧推杠,所述第二侧推杠与转接板连接,驱动转接板沿滑槽移动。转接板沿

滑槽左右移动,从而在“匚”型框的下侧穿进或穿出,穿进时实现罐头的收集,穿出时罐头从转接板上掉入到下方的隔板上实现装箱。

8.上述方案中:所述延伸支架上设置有横梁,所述横梁上设置有第三侧推杠,所述第三侧推杠与远离输送带一侧的侧挡板连接,驱动该侧挡板左右移动。通常转接板穿出“匚”型框的下侧后,由于“匚”型框中的罐头与输送带上的罐头呈抵紧状态,“匚”型框中的罐头不容易掉落到下方的隔板上或者是掉落顺序杂乱无章,此时远离输送带一侧的侧挡板向后移动一小段后,由于输送带上的罐头被下压板压紧,“匚”型框中会预留出罐头下落的空隙,罐头会随着转接板左移依次掉入下方的隔板中。

9.上述方案中:所述收集箱对应的地面设置有凹坑,所述推送机构安装在凹坑中,推送机构由安装座、上推杠和底板组成,所述底板的初始位置与地面齐平。通常收集箱的底端安装有滑轮,将推送机构安装在凹坑中,当底板下降到初始位置时,推送机构整体都在地面以下,不会阻碍收集箱的移动。

10.上述方案中:所述下压缸通过“门”型架安装在输送带末端,方便驱动下压板上下移动。

11.本实用新型的有益效果是:1、通过机械自动化的方式打包罐头,缩短了打包时间,降低了打包人员的劳动强度,节约了人工成本,提高了生产率;2、一次性装箱的罐头多,每个收集箱内可设置多层隔板,每个隔板上可放入大量的罐头。

附图说明

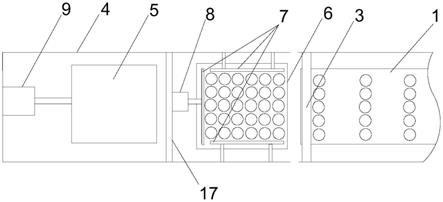

12.图1是本实用新型的俯视图。

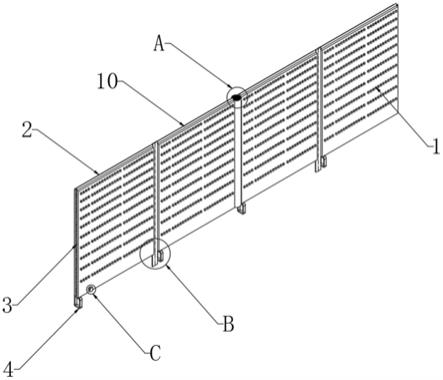

13.图2是下压板的安装示意图。

14.图3是剪叉升降平台与收集箱的安装示意图。

15.图4是收集箱的结构示意图。

具体实施方式

16.如图1

‑

4所示的一种罐头打包装置,主要由输送带1和收集装置组成。收集装置连接在输送带1的末端,输送带1末端上方通过“门”型架3安装有下压缸,下压缸的活塞杆上连接有横跨输送带的下压板2,下压板2受驱上下移动。

17.收集装置包括与输送带1两侧的机架对接的延伸支架4,延伸支架4上滑动连接有转接板5,转接板5能与输送带1对接。紧挨着输送带1末端的地面上放置有收集箱6,收集箱6内的下端侧壁上设置有沉台,沉台用于支撑最下层的隔板10。收集箱6对应的地面下安装有推送机构11,该推送机构11能驱动隔板10在收集箱6内上下移动。

18.收集箱6的箱口上方的前后侧和远离输送带1的一侧分别设置有侧挡板7,所有侧挡板7围成“匚”型框。转接板5能从“匚”型框的下侧穿过伸到收集箱6的箱口上方与输送带1末端对接,侧挡板7用于挡住输送到转接板5上的罐头。

19.收集箱6的前侧或后侧设置有用于放置隔板10的剪叉升降平台12,剪叉升降平台12上叠放有隔板10,剪叉升降平台12的底座13上远离收集箱6的一侧设置有将隔板10推送到箱口上的第一侧推杠14。收集箱6收集罐头是一层一层地收集的,其装箱方式是先放置最下层的隔板10,在隔板10上放满罐头,再在罐头上放置第二层隔板10,继续放罐头,如此重

复,直至收集箱6装满。本装置每次将最上层的隔板10通过第一侧推缸14推动到箱口上,然后剪叉升降平台12再向上顶升,再次让最上层的隔板10与箱口齐平方便下一次推送。设计巧妙、操作简便。

20.最好是,剪叉升降平台12的侧面设置有竖向支撑板架15,第一侧推杠14安装在竖向支撑板架15上,第一侧推杠14的活塞杆上连接有侧推头16,侧推头16在活塞杆的驱动下能将该高度处的隔板10水平推送到收集箱6箱口,然后落入收集箱6内。通过机械化推动取代人工操作,有利于降低人工成本,实现罐头打包装置的全自动化,而且人工手动添加隔板10具有一定的危险性,通过机械化推动能有效保护工作人员的安全。

21.最好是,延伸支架4包括前后侧平行设置的侧支架和连接两侧支架的横向支架,前后侧的侧支架的内侧壁上对称设置有滑槽。转接板5滑动连接在滑槽中,横向支架上设置有第二侧推杠9,第二侧推杠9与转接板5连接,驱动转接板5沿滑槽移动。转接板5沿滑槽左右移动,从而在“匚”型框的下侧穿进或穿出,穿进时实现罐头的收集,穿出时罐头从转接板5上掉入到下方的隔板10上实现装箱。

22.最好是,延伸支架4上设置有横梁17,横梁17上设置有第三侧推杠8,第三侧推杠8与远离输送带1一侧的侧挡板7连接,驱动该侧挡板7左右移动。通常转接板5穿出“匚”型框的下侧后,由于“匚”型框中的罐头与输送带1上的罐头呈抵紧状态,“匚”型框中的罐头不容易掉落到下方的隔板10上或者是掉落顺序杂乱无章,远离输送带1一侧的侧挡板7向后移动一小段后,由于输送带1上的罐头被下压板2压紧,“匚”型框中会预留出罐头下落的空隙,罐头就会随着转接板5左移依次掉入下方的隔板10中。

23.最好是,收集箱6对应的地面设置有凹坑,推送机构11安装在凹坑中,推送机构11由安装座18、上推杠19和底板20组成,底板20的初始位置与地面齐平。通常收集箱6的底端安装有滑轮,将推送机构11安装在凹坑中,当底板20下降到初始位置时,推送机构11整体都在地面以下,不会阻碍收集箱6的移动。

24.本实用新型的工作原理是:

25.1、第二侧推杠9驱动转接板5从“匚”型框的下侧穿过伸到收集箱6的箱口上方与输送带1末端对接。

26.2、来自输送带1上的罐头被“匚”型框挡住在转接板5上堆满后,下压缸驱动下压板2下行轻压住输送带1末端的罐头,使其不再进入“匚”型框内。

27.3、第三侧推杠8驱动对应的侧挡板7向后移动一小段,预留出罐头下落的空隙;上推杠19驱动底板20上移,带动其上的隔板10(隔板一号)上移到收集箱6的箱口处。

28.4、第二侧推杠9驱动转接板5沿滑槽向左穿出“匚”型框7的下侧,转接板5上的罐头随着转接板5左移依次掉入到下方的隔板10(隔板一号)中。(若掉落得不够整齐,隔板10中出现少许凌乱的罐头,可由一旁的工作人员手动将这些罐头扶正。)

29.5、隔板10(隔板一号)装入罐头完成后,上推杠19驱动底板20下移,带动隔板10(隔板一号)下移一罐头高度的距离,随后剪叉升降平台12上移,使剪叉升降平台12上最顶端的隔板10(隔板二号)与侧推头16、收集箱6箱口处于同一高度,第一侧推杠14驱动侧推头16将隔板10(隔板二号)水平推入收集箱6箱口处,隔板10(隔板二号)落在隔板10(隔板一号)上的罐头上,等待下一个批转接板5上的罐头掉入。

30.6、循环重复上述操作,直至收集箱6装满。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。