高功率的ppln脊型波导器件及其光纤耦合结构

技术领域

1.本实用新型涉及光通信器件领域,尤其涉及一种用于周期极化铌酸锂(ppln)脊型波导的高功率光纤耦合结构,以及基于该光纤耦合结构实现的ppln脊型波导器件。

背景技术:

2.铌酸锂(linbo3)具有十分优异的非线性光学、电光、声光、压电等特性,并且机械性能稳定,耐高温,抗腐蚀,在可见光、近红外和中红外波段都具有较高的透过率,被广泛应用于光波导领域。铌酸锂光波导的制备最常用的方法是质子交换法和金属扩散法,由于这两种方法制备的波导器件波导层与衬底层的折射率相差较小,对光的限制作用较弱,且在制作过程中引入的外来离子会破坏铌酸锂晶体本身的性质,影响到波导的性能。近年来,基于铌酸锂单晶薄膜(lithium niobate on insulator,lnoi)的集成光子学研究取得了很大的进展。基于周期极化铌酸锂单晶薄膜(periodically poled lithium niobate on insulator,pplnoi)的脊型波导结构,大大增加了波导的核壳折射率差异(铌酸锂晶体折射率与sio2包层折射率的差值约0.7),因而波导的光学限域效应增强,从而可以提高铌酸锂波导中的非线性效应,另外铌酸锂脊型波导光学损伤阈值更高,特别适合高功率的频率转换器件。

3.图1示出了基于周期极化铌酸锂薄膜的脊型波导的一种结构,其自下而上依次包括衬底、sio2绝缘层和铌酸锂脊型波导。在现有技术中,往往要将光纤与该脊型波导进行耦合以形成脊型波导器件,其中通常是采用保偏或单模光纤与脊型波导直接耦合的方式。为了增加光纤与脊型波导之间的耦合面积,光纤通常要借助特制的光纤头实现与脊型波导的直接耦合,如图2所示,该光纤头一般为长度1

‑

10mm、直径1

‑

3mm的圆形微细管形式,其中,通过在光纤头与脊型波导之间填充满紫外固化胶水来实现两者之间的固化端接。

4.然而,借助上述耦合结构实现的ppln脊型波导器件并不能适应高功率的应用场景,不能充分发挥ppln脊型波导的高功率优势。例如,对于1550nm波段的倍频脊型波导器件为例,其在通过保偏或单模光纤输入到脊型波导的光功率比较弱(小于1w)时,能够正常工作;但是,当输入脊型波导的光功率过大(大于或等于1w),例如光功率为3w时,在模场直径为10μm的保偏或单模1550nm光纤中,其光功率密度将会达到3.8mw/cm2,这已经远远超过紫外固化胶水的光功率损伤阈值,因此会导致紫外固化胶水损伤,通过紫外固化胶水直接端接的方式就会失效,进而诱导光纤及波导端面损伤,从而损坏ppln脊型波导器件。

技术实现要素:

5.针对现有技术存在的上述问题,本实用新型公开了一种高功率的ppln脊型波导器件及其光纤耦合结构,其中,通过在光纤微细管的耦合端面上形成双凹槽结构,从而形成彼此隔开的纤芯区域和两个点胶区域,由此允许仅在点胶区域与脊型波导之间填充紫外固化胶来实现光纤与脊型波导的直接耦合,同时由于凹槽的隔离作用可以阻挡胶水渗透至纤芯区域,保证光路上无紫外固化胶水,解决高功率下光纤波导耦合器件端面损伤问题,且双槽

结构的光纤微细管制备简单、成本低,可以适用各种高功率光纤波导耦合器件。

6.具体而言,本实用新型的第一方面涉及一种用于高功率ppln脊型波导器件的光纤耦合结构,其包括光纤微细管;

7.其特征在于,所述光纤微细管的耦合端面上形成有第一和第二凹槽,从而在所述耦合端面上限定出纤芯区域、第一点胶区域和第二点胶区域;

8.所述纤芯区域位于所述第一和第二凹槽之间,且包括用于与ppln脊型波导耦合的光纤纤芯;

9.所述第一点胶区域位于所述第一凹槽的另一侧,用于点胶;

10.所述第二点胶区域位于所述第二凹槽的另一侧,用于点胶。

11.优选地,所述凹槽以切割的方式形成。

12.优选地,所述光纤纤芯为保偏或单模光纤。

13.优选地,所述光纤微细管的耦合端面为倾斜面。

14.优选地,所述光纤微细管的耦合端面上镀覆有增透膜。

15.优选地,所述胶为紫外固化胶水。

16.本实用新型的第二方面涉及一种高功率的ppln脊型波导器件,其包括ppln脊型波导,所述ppln脊型波导自下而上依次包括衬底、sio2绝缘层和铌酸锂脊型波导结构;

17.其特征在于,所述ppln脊型波导器件还包括上述光纤耦合结构;其中,

18.所述纤芯区域中的光纤纤芯与所述ppln脊型波导形成光学耦合;

19.所述第一和第二点胶区域与所述ppln脊型波导之间填充有紫外固化胶。

20.进一步地,所述ppln脊型波导结构具有0.5

‑

15μm的脊高,0.5

‑

15μm的脊宽,以及50

‑

90

°

的倾斜角;并且,所述光纤微细管具有1

‑

10mm的长度,以及1

‑

3mm的直径;所述第一和第二凹槽的宽度为0.1

‑

1mm,深度为0.1

‑

1mm;所述纤芯区域的宽度为0.1

‑

1mm。

21.更进一步地,所述sio2绝缘层具有1

‑

5μm的厚度,以及/或者所述衬底具有≥200μm的厚度。

22.优选地,所述光纤微细管的耦合端面为倾斜角不大于45

°

的倾斜面。

附图说明

23.下面结合附图对本实用新型的具体实施方式作进一步详细的说明。

24.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需使用的附图作简单地介绍,显而易见,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图来获得其他的附图。

25.图1示出了现有技术中基于周期极化铌酸锂薄膜的脊型波导的结构示意图;

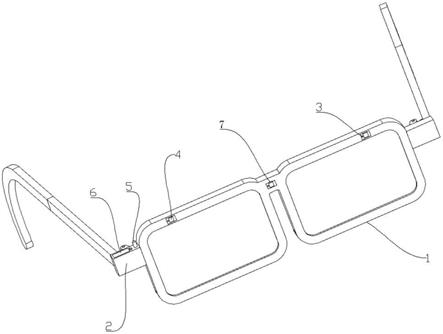

26.图2示出了现有技术中用于ppln薄膜脊型波导的一种光纤耦合结构;

27.图3示出了根据本实用新型的用于ppln脊型波导的高功率光纤耦合结构的局部横截面图;

28.图4示出了根据本实用新型的用于ppln脊型波导的高功率光纤耦合结构的俯视图。

具体实施方式

29.在下文中,本实用新型的示例性实施例将参照附图来详细描述。下面的实施例以举例的方式提供,以便充分传达本实用新型的精神给本实用新型所属领域的技术人员。因此,本实用新型不限于本文公开的实施例。

30.图3和图4分别示出了根据本实用新型的用于ppln脊型波导的高功率光纤耦合结构的局部横截面图和俯视图。

31.在本实用新型中,光纤耦合结构可以包括光纤微细管,其用于实现单模或者保偏光纤与ppln脊型波导的耦合。

32.如图3或4所示,光纤微细管的用于与脊型波导耦合的耦合端面上可以形成有第一和第二凹槽,其在光纤长度方向上分别延伸第一和第二深度,例如均在光纤长度方向上延伸形成深度l4。

33.借助第一和第二凹槽,可以在光纤微细管的耦合端面上限定出纤芯区域,以及第一和第二点胶区域,其中:纤芯区域位于第一和第二凹槽之间;第一点胶区域位于第一凹槽的另一侧;第二点胶区域位于第二凹槽的另一侧。

34.根据本实用新型,纤芯区域包括用于与ppln脊型波导进行耦合的光纤纤芯,第一和第二点胶区域用于借助紫外固化胶水与ppln脊型波导进行粘结,以便实现光纤耦合结构与脊型波导之间的直接耦合,从而形成ppln脊型波导器件。

35.由此可见,借助本实用新型的光纤耦合结构,在形成ppln脊型波导器件时,可以仅在第一和第二点胶区域处进行点胶,实现光纤耦合结构与ppln脊型波导的直接耦合,此时由于点胶区域与纤芯区域之间间隔有凹槽结构,凹槽将阻止点胶区域中的胶水通过毛细作用渗到纤芯区域(即光纤纤芯),由此可以保证在所形成的ppln脊型波导器件的光路上不存在紫外固化胶水,同时借助两个点胶区域可以提供与脊型波导端面较好的粘结效果。

36.在一种具体实施方式中,第一和第二凹槽可以通过切割的方式形成于光纤微细管的耦合端面上。

37.纤芯区域中的光纤纤芯可以为保偏或单模光纤的纤芯。

38.进一步地,还可以例如以抛光等方式在光纤微细管的耦合端面上形成一定的角度,从而形成倾斜端面。

39.进一步地,还可以在光纤微细管的耦合端面上镀覆增透膜,以减少该端面的反射率。

40.下面将进一步描述借助本实用新型的光纤耦合结构实现的ppln脊型波导器件,以便更清楚地理解本发明的原理。

41.该ppln脊型波导器件可以包括ppln脊型波导,以及如图3

‑

4所示的光纤耦合结构。根据本实用新型,可以在例如借助高精度的六维调整架将光纤微细管与ppln脊型波导精确对准以实现最佳耦合之后,通过在光纤微细管的第一和第二点胶区域与ppln脊型波导之间填充紫外固化胶水(其可以在紫外光下发生固化)来实现光纤耦合结构与ppln脊型波导的直接耦合。

42.在根据本实用新型的ppln脊型波导器件中,ppln脊型波导可以自下而上依次包括衬底、sio2绝缘层和铌酸锂脊型波导结构,其中:脊型波导结构可以具有0.5

‑

15μm的脊高,0.5

‑

15μm的脊宽,以及50

‑

90

°

的倾斜角;sio2绝缘层可以具有1

‑

5μm的厚度;衬底可以具有

≥200μm的厚度,其中,衬底可以为单晶硅、铌酸锂或者钽酸锂材料。

43.在光纤耦合结构中,光纤微细管可以具有1

‑

10mm的长度,以及1

‑

3mm的直径;第一和第二凹槽的宽度l1、l3可以为0.1

‑

1mm,深度l4为0.1

‑

1mm;纤芯区域的宽度l2可以为0.1

‑

1mm。

44.进一步地,光纤微细管的耦合端面上可以形成有0

‑

45

°

的倾角。

45.进一步地,光纤微细管的耦合端面上还可以通过镀覆增透膜,针对特定波长的光提供≤0.2%的反射率。

46.通过对本实用新型的ppln脊型波导器件进行测试可以确定,在利用例如保偏1550nm光纤向ppln脊型波导器件输入光功率为5w的1550nm光时,波导器件能够长时间连续运行而保持波导性能不变,光纤与波导的耦合端面未出现损伤。

47.基于上文可知,与现有的由常规光纤微细管实现的光纤耦合结构相比,在本实用新型所提出的由具有双槽结构的光纤微细管实现的光纤耦合结构中,可以在与脊型波导直接进行端面耦合时,保证光路上无紫外固化胶水,同时允许借助双槽两侧的点胶区域实现与脊型波导耦合端面的良好粘结,由此能够解决高功率下光纤波导耦合器件端面损伤问题,并且双槽结构的光纤微细管制备简单、成本低,可以适用各种高功率光纤波导耦合器件。

48.尽管前面结合附图通过具体实施例对本实用新型进行了说明,但是,本领域技术人员容易认识到,上述实施例仅仅是示例性的,用于说明本实用新型的原理,其并不会对本实用新型的范围造成限制,本领域技术人员可以对上述实施例进行各种组合、修改和等同替换,而不脱离本实用新型的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。