1.本实用新型涉及陶瓷砖制作技术领域,尤其涉及的是一种刮料板。

背景技术:

2.陶瓷砖的各个制作工艺流程的好坏决定了产品的使用及装饰性能,陶瓷砖坯的压制作为产品生产的开端,是一个很重要的工序。陶瓷砖坯在压制时,砖坯布料的均匀性决定了产品的成品率。在压机压制粉料前,会使用刮料板将布好在模腔里的粉料刮均匀,避免因粉料不均匀引起的分层、大小头、厚薄差偏差大等缺陷。

3.现有的刮料板是由钢条和聚氨酯耐磨条组成的,钢条和聚氨酯耐磨条组成连接的方式是在长方体钢条一侧设置凹陷的卡槽,将聚氨酯耐磨条镶嵌在卡槽内。这种方式得到的刮料板在每天上万次布料过程中与料车底板、总成中框面反复摩擦,耐磨胶条易与钢板脱落,导致生产效率较低。

4.因此,现有技术存在缺陷,有待改进与发展。

技术实现要素:

5.本实用新型要解决的技术问题在于,针对现有技术的上述缺陷,提供一种刮料板,旨在解决现有技术中耐磨胶条易与钢板脱落,导致生产效率较低的问题。

6.本实用新型解决技术问题所采用的技术方案如下:

7.一种刮料板,其中,包括:刮料板本体,以及设置在所述刮料板本体下端面的胶条;所述胶条包括固定部,以及通过铸胶方式形成于所述固定部上的胶条本体;所述刮料板本体与所述固定部固定连接。

8.在进一步地实现方式中,所述刮料板本体和所述固定部均设置为钢条。

9.在进一步地实现方式中,所述固定部设置为矩形,所述固定部包括第一侧面、第二侧面、第三侧面和第四侧面,所述第一侧面和所述第三侧面相对设置,所述第二侧面和所述第四侧面相对设置;所述胶条本体为通过铸胶方式形成于所述固定部的第一侧面、第二侧面和第三侧面上的聚氨酯胶。

10.在进一步地实现方式中,所述胶条本体背离所述刮料板本体的端面包括:依次连接的第一斜面、平行面和第二斜面;所述第一斜面和第二斜面呈v字型设置,且第一斜面和第二斜面的开口方向朝向所述刮料板本体。

11.在进一步地实现方式中,所述刮料板本体的下端面与所述固定部的第四侧面贴合设置。

12.在进一步地实现方式中,所述刮料板还包括:螺丝;所述刮料板本体与所述固定部通过所述螺丝固定连接。

13.在进一步地实现方式中,所述刮料板本体呈长方体型,所述刮料板本体沿长度方向上设置有若干第一螺丝孔,所述第一螺丝孔贯穿所述刮料板本体设置。

14.在进一步地实现方式中,所述固定部呈长方体型,所述固定部沿长度方向上设置

有若干第二螺丝孔,所述第二螺丝孔与所述第一螺丝孔对应设置。

15.在进一步地实现方式中,所述螺丝容纳于所述第一螺丝孔和第二螺丝孔中。

16.在进一步地实现方式中,所述螺丝为内六角螺丝。

17.本实用新型所提供的一种刮料板,包括:刮料板本体,以及设置在所述刮料板本体下端面的胶条;所述胶条包括固定部,以及通过铸胶方式形成于所述固定部上的胶条本体;所述刮料板本体与所述固定部固定连接。本实用新型通过将刮料板分为两部分,采用固定连接的方式进行连接,连接方式更加稳固,胶条与刮料板本体之间不易脱落;在胶条中设置固定部,将固定部与胶条本体通过铸胶方式一体设置,增强了稳固性,使得胶条本体不易与固定部脱落,进而使得胶条不易与刮料板本体脱落,提高了生产效率。

附图说明

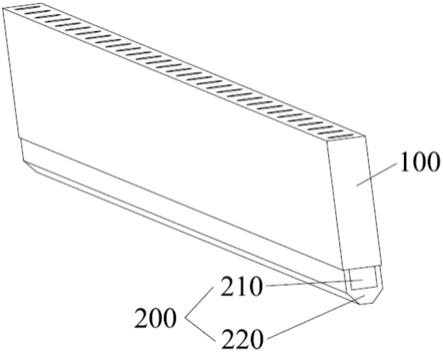

18.图1是本实用新型中刮料板较佳实施例的第一视角的结构示意图。

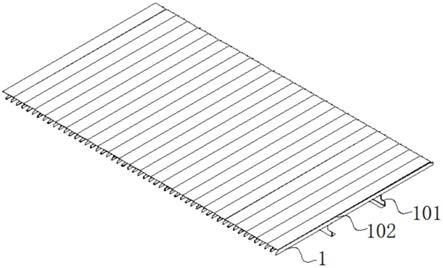

19.图2是本实用新型中刮料板较佳实施例的第二视角的结构示意图。

20.图3是图2中a处的放大图。

21.图4是本实用新型中刮料板较佳实施例的爆炸图。

22.图5是图4中b处的放大图。

23.图6是本实用新型中刮料板较佳实施例的右视图。

24.图7是图6中a

‑

a处的剖视图。

25.图8是图7中c处的放大图。

26.附图标记说明:

27.100、刮料板本体;110、第一斜面;120、平行面;130、第二斜面;140、第一螺丝孔;200、胶条;210、固定部;211、第二螺丝孔;220、胶条本体;300、螺丝。

具体实施方式

28.为使本实用新型的目的、技术方案及优点更加清楚、明确,以下参照附图并举实施例对本实用新型进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

29.现有的刮料板还有一种方式是在长方体钢条一侧设置凹陷的卡槽,将聚氨酯耐磨条设置为t字形,t字突出一侧浇铸在卡槽内。这种方式的胶条也容易与钢条脱离,胶条脱落后更换麻烦,且原材料不能重复利用;损坏模具胶面,布料严重不均匀,压制产品降级为废品,模具损坏,还可能造成空窑,比如产品色差、少产量等造成更大损失,影响企业经济效益。

30.本实用新型则解决了以下两个技术问题:第一、现有刮料板的耐磨胶条易与钢板脱落,脱落后无法修复重复利用,浪费资源。第二、现有刮料板上的耐磨胶条与模具总成中框面摩擦阻力大,易磨损,且在运行过程中容易产生跳动,导致布料不均匀,造成分层、“大小头”、厚薄差偏差大等缺陷。

31.请参阅图1和图2,本实用新型所提供的一种刮料板,包括:刮料板本体100,以及设置在所述刮料板本体100下端面的胶条200;所述胶条200包括固定部210,以及通过铸胶方式形成于所述固定部210上的胶条本体220;所述刮料板本体100与所述固定部210固定连

接。这样,将刮料板分为两部分,采用固定连接的方式进行连接,相比于现有技术的卡持在凹槽中,连接方式更加稳固,胶条200与刮料板本体100之间不易脱落。并且,在胶条200中设置固定部210,将固定部210与胶条本体220通过铸胶方式一体设置,增强了稳固性,使得胶条本体220不易与固定部210脱落。这样,使得胶条200不易与刮料板本体100脱落,提高了生产效率。

32.在一种实现方式中,所述刮料板本体100和所述固定部210均设置为钢条。钢条硬度大,且容易固定连接,如螺丝连接。具体的,所述刮料板本体100设置为第一钢条,所述固定部210设置为第二钢条。这样,第一钢条和第二钢条固定连接,结构稳固,两者不容易脱离,有利于刮料板整体的稳定性。

33.在一种实现方式中,所述固定部210设置为矩形,所述固定部210包括第一侧面、第二侧面、第三侧面和第四侧面,所述第一侧面和所述第三侧面相对设置,所述第二侧面和所述第四侧面相对设置;所述胶条本体220为通过铸胶方式形成于所述固定部210的第一侧面、第二侧面和第三侧面上的聚氨酯胶。也就是说,所述胶条200为聚氨酯耐磨条,聚氨酯胶具有高的拉伸强度、优良的弹性、耐磨性、耐油性和耐寒性。

34.在进一步地实现方式中,请参阅图3,所述胶条本体220背离所述刮料板本体100的端面包括:依次连接的第一斜面110、平行面120和第二斜面130;所述第一斜面110和第二斜面130呈v字型设置,且第一斜面110和第二斜面130的开口方向朝向所述刮料板本体100。也就是说,所述胶条本体220的纵截面大致呈v字型,且安装在胶条本体220下端面,聚氨酯胶既耐磨,也不会脱落、变形,使得布料质量稳定。这样,刮料板下端面的胶条200可将模腔里填充的粉料刮均匀,利于布料结束后的压制成型质量。并且,铸胶呈v形结构,与料车底板、总成中框面接触面积小,避免了运行中产生跳动,提高了布料质量。

35.在进一步地实现方式中,所述刮料板本体100的下端面与所述固定部210的第四侧面贴合设置。也就是说,刮料板本体100与所述固定部210贴合设置的部位没有浇铸聚氨酯胶,而是直接将刮料板本体100与固定部210固定连接,增强了结构的稳固性,使得胶条200不容易从刮料板本体100上脱落下来。

36.在一种实现方式中,请参阅图4,所述刮料板还包括:螺丝300;所述刮料板本体100与所述固定部210通过所述螺丝300固定连接。利用螺丝300固定连接,在需要更换胶条200的时候,直接将螺丝300卸下,非常方便,刮料板本体100则可以循环利用。

37.在进一步地实现方式中,请继续参阅图4,所述刮料板本体100呈长方体型,所述刮料板本体100沿长度方向上设置有若干第一螺丝孔140,所述第一螺丝孔140贯穿所述刮料板本体100设置。由于刮料板本体100呈长方体型,在刮料板本体100沿长度方向上设置若干第一螺丝孔140,增加第一螺丝孔140的设置数量,进一步提高刮料板本体100和固定部210之间连接的稳固性。

38.在进一步地实现方式中,请参阅图5,所述固定部210呈长方体型,即所述固定部210的纵截面呈矩形,所述固定部210沿长度方向上设置有若干第二螺丝孔211,所述第二螺丝孔211与所述第一螺丝孔140对应设置。

39.在进一步地实现方式中,请参阅图6、图7和图8,所述螺丝容纳于所述第一螺丝孔140和第二螺丝孔211中。

40.在进一步地实现方式中,所述螺丝为内六角螺丝。内六角螺丝连接的方式使得连

接稳固,不存在胶条200与刮料板本体100脱落的情况,大大降低了刮料板的更换率。

41.也就是说,在长方体的刮料板本体100上打有若干个安装内六角螺丝的孔;胶条本体220(即聚氨酯胶)的端面为矩形和梯形结合的不规则六边形,可以设置相应的模具,在模具中浇铸形成该结构。在结构上看,浇铸完成后,胶条本体220上具有矩形凹槽,矩形的所述固定部210容纳于所述矩形凹槽中。并且,矩形凹槽的深度小于矩形固定部210的短边长。这样,装有钢条的聚氨酯耐磨条与长方体钢条通过内六角螺丝连接;胶条本体220的梯形短边与粉料及模具总成中框面接触。该刮料板与粉料接触面平直,有利于布料的均匀性,且由于是内六角螺丝连接,不存在耐磨条与钢条脱落的情况,大大降低了刮料板的更换率。

42.在布料时,布料的设备还包括:拉杆横撑和布料系统。拉杆横撑为工字型的带双卡槽钢条,工字型钢条靠近砖坯出砖的一侧开设有放置刮料板的空腔,空腔的宽度大于刮料板的宽度,刮料板在空腔内有一定的活动空间,可根据布料的平整度自行调整刮料板与粉料的接触面,工字型钢条的另一侧也为空腔,用来放置布料格栅。

43.布料系统包括布料管、填料斗、模具、模具总成中框、格栅。布料管把粉料装填于填料斗,填料斗再把粉料经气缸控制的料闸填装于格栅网格里,拉杆横撑受料车的伺服电机驱动控制带动刮料板与格栅进行布料,模具放在模具总成中框内,刮料板两端与模具总成中框面接触,模具总成中框对刮料板有支撑作用。

44.在工作时,将待压制粉料经填料斗进行布料,粉料由格栅带入模具中,布施完粉料后,拉杆横撑在伺服电机的驱动下,带动刮料板与格栅向模腔方向运动,格栅中的粉料进入模腔后,拉杆横撑带动刮料板和格栅再回到填料斗的下方的同时,刮料板将模腔里填充的粉料刮均匀,利于布料结束后的压制成型质量。

45.本实用新型对布料刮料板进行了改良,避免了压机在布施粉料的过程中由于粉料布施不均匀造成的分层、“大小头”、厚薄差偏差大等缺陷,提高了砖坯成活率;该刮料板与原料接触面平直,由于刮料板在拉杆横撑中有一定的活动空间,增加了刮粉料时的灵活性,该刮料板制作简单,安装更换方便,永不脱落,不会对模面造成破坏,耐磨、使用寿命长,提高了产品的成活率;铸胶呈v形结构,与料车底板、总成中框面接触面积小,避免了运行中产生跳动,提高了布料质量。

46.综上所述,本实用新型公开的一种刮料板,包括:刮料板本体,以及设置在所述刮料板本体下端面的胶条;所述胶条包括固定部,以及通过铸胶方式形成于所述固定部上的胶条本体;所述刮料板本体与所述固定部固定连接。本实用新型通过将刮料板分为两部分,采用固定连接的方式进行连接,连接方式更加稳固,胶条与刮料板本体之间不易脱落;在胶条中设置固定部,将固定部与胶条本体通过铸胶方式一体设置,增强了稳固性,使得胶条本体不易与固定部脱落,进而使得胶条不易与刮料板本体脱落,提高了生产效率。

47.应当理解的是,本实用新型的应用不限于上述的举例,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,所有这些改进和变换都应属于本实用新型所附权利要求的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。