1.本实用新型涉及一种焊接机构,属机械加工设备技术领域。

背景技术:

2.在机加工作业中,所使用的自走式焊接设备往往均为传统的行走结构,即将焊接用焊具简单的与普通滑车、滑块连接,虽然一定程度上可以满足自走连续焊接作业的需要,但在焊接作业时,行走方式单一,且行走结构固定,因此仅能满足平板类工件进行连续焊接作业的需要的,而在对型钢等结构复杂且规律显著的工件进行焊接作业时,当前的传统自走式焊接设备无法根据型钢的不同结构灵活调整焊接设备的结构,因此难以适应型钢复杂多变表面结构焊接作业的需要,从而造成当前在对型钢类工件设备进行焊接作业时,焊接设备使用灵活性和通用性差,也导致焊接作业的加工效率和精度相对不足。

3.因此针对这一问题,迫切需要开发一种全新的自走式焊接设备,以满足实际使用的需要。

技术实现要素:

4.本实用新型目的就在于克服上述不足,提供一种面板360

°

翻转无缝连接合页。该新型结构简单,调节灵活方便,在满足与焊接机床等设备配套进行焊接作业需要的同时,另可灵活调整焊接作业工作面,且调整灵活性好,调整精度高,从而极大的提高了本新型焊接作业时的灵活性、通用性,并可有效满足多种型钢材质焊接作业的需要。

5.为实现上述目的,本实用新型是通过以下技术方案来实现:

6.一种型钢自走式焊接接头结构,包括定位顶板、承载基座、定位柱、滑车、驱动电机、焊丝输送辊组、焊嘴及调节弹簧,定位柱上端面与定位顶板连接并同轴分布,且定位柱轴线与水平面垂直分布,承载基座为横断面呈矩形的板状结构,其后端面通过定位机构与定位柱外侧面滑动连接并平行分布,其侧表面通过至两条调节弹簧与定位柱侧表面连接,调节弹簧对称分布在定位柱两侧,其轴线与定位柱轴承呈0

°

—60

°

夹角,承载基座前端面与滑车上端面连接并垂直分布,焊丝输送辊组与承载基座前端面连接,并位于滑车上方,焊丝输送辊组与驱动电机间通过传动轴连接,驱动电机与承载基座后端面连接并位于定位柱下方,焊嘴嵌于滑车下端面,并与滑车同轴分布,焊嘴上端面通过导电管与焊丝输送辊组连通,驱动电路嵌于定位顶板侧表面,并分别与定位柱、滑车、驱动电机、焊嘴电气连接。

7.进一步的,所述的定位机构包括导向滑槽、滑块、电磁制动器、直线驱动电机、位移传感器,所述导向滑槽后端面与定位基座后端面连接并与定位基座轴线平行分布,所述滑块后半部分嵌于导向滑槽内,并与导向滑槽滑动连接,所述直线驱动电机嵌于导向滑槽槽底,并与滑块后端面连接,所述滑块前端面与定位柱外侧面连接,且所述电磁制动器和位移传感器均与滑块外侧面连接,并与导向滑槽连接,所述电磁制动器、直线驱动电机、位移传感器分别与驱动电路电气连接。

8.进一步的,所述的焊丝输送辊组包括承载板、调节螺栓、导向套、驱动辊及导向辊,

其中所述承载板与承载基座前端面连接并平行分别,所述驱动辊和导向辊沿承载基座轴线方向从上之下分布,且驱动辊和导向辊轴线均与承载基座前端面垂直分布,其中所述驱动辊通过传动轴与驱动电机连接,所述导向辊至少两条,并间隔分布在驱动辊两侧位置,所述导向辊对应的承载板设轴线与承载基座轴线垂直分布的调节槽,且导向辊后半部嵌于导向套内并与导向套同轴分布,所述导向套嵌于调节槽内,与调节槽侧壁滑动连接,且每个导向套均另通过一条调节螺栓与承载板连接,所述调节螺栓与调节槽同轴分布,且其对应的承载板位置设调节螺孔,所述调节螺栓通过调节螺孔与承载板连接,其后端面与导向套外表面相抵,前端面位于承载板外。

9.进一步的,所述的滑车包括车体、行走轮、计米器、行走驱动机构、三维转台机构、角度传感器及倾角传感器,其中所述车体为横断面呈“冂”字形槽状结构,所述行走轮至少两个,沿车体轴线方形分布在车体前端面及后端面位置,所述车体中心位置处设承载槽,所述三维转台机构嵌于承载槽内并与承载槽同轴分布,所述三维转台机构下端面与焊嘴连接,且焊嘴下端面与车体槽底间间距为车体槽深度的0.3—5倍,所述计米器与车体上端面连接,并另与车体前端面位置行走轮间连接,所述行走驱动机构与车体后端面连接并与位于车体后端面的行走轮间相互连接,所述角度传感器和倾角传感器均至少一个,其中角度传感器与三维转台机构连接,倾角传感器与焊嘴外表面连接,所述计米器、行走驱动机构、三维转台机构、角度传感器及倾角传感器均与驱动电路电气连接。

10.进一步的,所述的行走轮包括轮架、传动轴、辊体、防护侧板及弹性调节杆,所述轮架为“冂”字形槽状框架结构,其上端面通过弹簧柱与车体连接且轮架轴线与车体轴线平行分布,所述辊体为圆柱结构,包覆在传动轴外与传动轴同轴分布,且所述传动轴两端分别与轮架侧壁下端面垂直连接,所述防护侧板为与辊体同轴分布的圆形板状结构,包覆在传动轴外并对称分布在辊体两侧,且防护侧板直径为辊体直径的至少1.5倍,所述防护侧板与辊体端面间通过至少两条弹性调节杆连接,且辊体、防护侧板间间距为0至车体宽度的3倍,所述弹性调节杆与辊体轴线平行分布并环绕辊体轴线均布,所述弹性调节杆对应的辊体端面位置设导向孔,且弹性调节杆后半部分嵌于导向孔内并与导向孔同轴分布。

11.进一步的,所述的定位柱为横断面呈“凵”字形、等腰梯形中任意一种的槽状结构。

12.本实用新型结构简单,调节灵活方便,在满足与焊接机床等设备配套进行焊接作业需要的同时,另可灵活调整焊接作业工作面,且调整灵活性好,调整精度高,从而极大的提高了本新型焊接作业时的灵活性、通用性,并可有效满足多种型钢材质焊接作业的需要。

附图说明

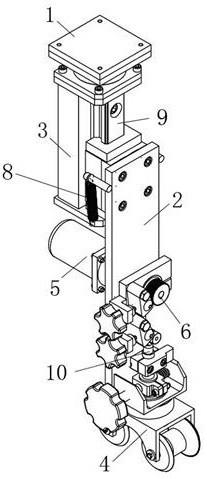

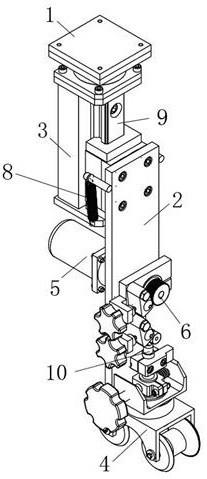

13.图1为本新型三维结构示意图;

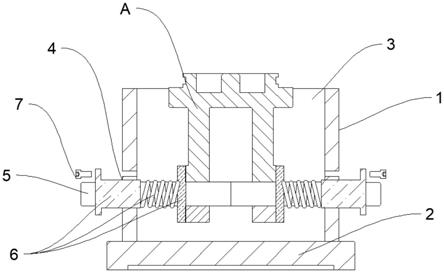

14.图2为承载基座与定位机构连接关系局部结构示意图;

15.图3为焊丝输送辊组结构示意图;

16.图4为滑车局部结构示意图;

17.图5为行走轮局部结构示意图。

具体实施方式

18.如图1—5所示,一种型钢自走式焊接接头结构,包括定位顶板1、承载基座2、定位

柱3、滑车4、驱动电机5、焊丝输送辊组6、焊嘴7及调节弹簧8,定位柱2上端面与定位顶板1连接并同轴分布,且定位柱3轴线与水平面垂直分布,承载基座2为横断面呈矩形的板状结构,其后端面通过定位机构9与定位柱3外侧面滑动连接并平行分布,其侧表面通过至两条调节弹簧8与定位柱3侧表面连接,调节弹簧8对称分布在定位柱3两侧,其轴线与定位柱3轴承呈0

°

—60

°

夹角,承载基座2前端面与滑车4上端面连接并垂直分布,焊丝输送辊组6与承载基座2前端面连接,并位于滑车4上方,焊丝输送辊组6与驱动电机5间通过传动轴连接,驱动电机5与承载基座2后端面连接并位于定位柱3下方,焊嘴7嵌于滑车4下端面,并与滑车4同轴分布,焊嘴7上端面通过导电管10与焊丝输送辊组6连通,驱动电路8嵌于定位顶板1侧表面,并分别与定位柱3、滑车4、驱动电机5、焊嘴7电气连接。

19.本实施例中,所述的定位机构9包括导向滑槽91、滑块92、电磁制动器93、直线驱动电机94、位移传感器95,所述导向滑槽91后端面与定位基座2后端面连接并与定位基座2轴线平行分布,所述滑块92后半部分嵌于导向滑槽91内,并与导向滑槽91滑动连接,所述直线驱动电机94嵌于导向滑槽91槽底,并与滑块92后端面连接,所述滑块92前端面与定位柱3外侧面连接,且所述电磁制动器93和位移传感器95均与滑块92外侧面连接,并与导向滑槽91连接,所述电磁制动器93、直线驱动电机94、位移传感器95分别与驱动电路8电气连接。

20.值得注意的,所述的焊丝输送辊组6包括承载板61、调节螺栓62、导向套63、驱动辊64及导向辊65,其中所述承载板61与承载基座1前端面连接并平行分别,所述驱动辊64和导向辊65沿承载基座1轴线方向从上之下分布,且驱动辊64和导向辊65轴线均与承载基座1前端面垂直分布,其中所述驱动辊64通过传动轴与驱动电机5连接,所述导向辊65至少两条,并间隔分布在驱动辊64两侧位置,所述导向辊65对应的承载板61设轴线与承载基座1轴线垂直分布的调节槽66,且导向辊65后半部嵌于导向套63内并与导向套63同轴分布,所述导向套63嵌于调节槽66内,与调节槽66侧壁滑动连接,且每个导向套63均另通过一条调节螺栓62与承载板61连接,所述调节螺栓62与调节槽66同轴分布,且其对应的承载板61位置设调节螺孔67,所述调节螺栓62通过调节螺孔67与承载板61连接,其后端面与导向套63外表面相抵,前端面位于承载板61外。

21.重点说明的,所述的滑车4包括车体41、行走轮42、计米器43、行走驱动机构44、三维转台机构45、角度传感器46及倾角传感器47,其中所述车体41为横断面呈“冂”字形槽状结构,所述行走轮42至少两个,沿车体42轴线方形分布在车体41前端面及后端面位置,所述车体41中心位置处设承载槽48,所述三维转台机构45嵌于承载槽48内并与承载槽48同轴分布,所述三维转台机构45下端面与焊嘴7连接,且焊嘴7下端面与车体41槽底间间距为车体41槽深度的0.3—5倍,所述计米器43与车体41上端面连接,并另与车体41前端面位置行走轮42间连接,所述行走驱动机构44与车体41后端面连接并与位于车体41后端面的行走轮42间相互连接,所述角度传感器46和倾角传感器47均至少一个,其中角度传感器46与三维转台机45构连接,倾角传感器47与焊嘴7外表面连接,所述计米器43、行走驱动机构44、三维转台机构45、角度传感器46及倾角传感器47均与驱动电路8电气连接。

22.进一步优化的,所述的行走轮42包括轮架421、传动轴422、辊体423、防护侧板424及弹性调节杆425,所述轮架421为“冂”字形槽状框架结构,其上端面通过弹簧柱426与车体41连接且轮架421轴线与车体41轴线平行分布,所述辊体423为圆柱结构,包覆在传动轴422外与传动轴422同轴分布,且所述传动轴422两端分别与轮架421侧壁下端面垂直连接,所述

防护侧板424为与辊体423同轴分布的圆形板状结构,包覆在传动轴422外并对称分布在辊体423两侧,且防护侧板424直径为辊体423直径的至少1.5倍,所述防护侧板424与辊体423端面间通过至少两条弹性调节杆425连接,且辊体423、防护侧板424间间距为0至车体41宽度的3倍,所述弹性调节杆425与辊体423轴线平行分布并环绕辊体423轴线均布,所述弹性调节杆425对应的辊体423端面位置设导向孔427,且弹性调节杆427后半部分嵌于导向孔427内并与导向孔427同轴分布。

23.本实施例中,所述的定位柱3为横断面呈“凵”字形、等腰梯形中任意一种的槽状结构。

24.本新型在具体实施中,首先对构成本新型的定位顶板、承载基座、定位柱、滑车、驱动电机、焊丝输送辊组、焊嘴及调节弹簧进行组装,然后将组装后的本新型通过定位顶板与焊接设备连接,并使本新型与水平面垂直分布,然后将焊接设备供给的焊丝通过焊丝输送辊组牵引导向后输送至焊嘴位置,从而满足焊接作业的需要,最后将驱动电路与焊接作业设备的控制电路及焊接电路电气连接,即可完成本新型装配。

25.在进行焊接作业时,首先根据新型钢槽深及宽度,一方面通过定位柱和滑车的弹簧柱调整轮架与车体下端面之间间距及滑车与焊接作业面间的间距及压力,从而调整焊嘴焊丝与焊接作业面间间距;另一方面调整体、防护侧之间的间距,从而满足不同结构槽钢工件焊接作业的需要,有效提高本新型使用的灵活性和满足不同焊接工艺及型钢工件焊接的需要;然后通过三维转台机构调整焊嘴与焊接作业面间夹角,满足焊接作业的需要,从而完成本新型焊接作业调整。

26.完成调整后即可进行焊接,在焊接作业时一方面驱动焊嘴进行焊接作业,另一方面通过驱动电机驱动焊丝输送辊组运行,由焊丝输送辊组为焊嘴提供焊丝以满足焊接作业的需要,同时在焊接作业时,另通过滑车的计米器、行走驱动机构对焊接时滑车位移速度及距离进行检测,并根据焊接作业的速度及焊接距离调整驱动电机转速,从而使焊丝供给两与焊接速度、滑车位移速度匹配,满足焊接作业的需要并提高焊接作业效率。

27.同时,在焊接作业中,可通过焊丝输送辊组的调节螺栓调整各导向辊之间的间距,一方面满足不同直接焊丝输送供给作业的需要;另一方面调整焊丝输送过程中的张力,防止焊丝张力过大造成拉断及因张力较小而而导致弯曲变形,从而影响焊接作业质量。

28.本实用新型结构简单,调节灵活方便,在满足与焊接机床等设备配套进行焊接作业需要的同时,另可灵活调整焊接作业工作面,且调整灵活性好,调整精度高,从而极大的提高了本新型焊接作业时的灵活性、通用性,并可有效满足多种型钢材质焊接作业的需要。

29.以上显示和描述了本实用新型的基本原理和主要特征和本实用新型的优点。本行业的技术人员应该了解,本实用新型不受上述实施例的限制,上述实施例和说明书中描述的只是说明本实用新型的原理,在不脱离本实用新型精神和范围的前提下,本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的本实用新型范围内。本实用新型要求保护范围由所附的权利要求书及其等效物界定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。