1.本实用新型涉及钢板生产设备维护技术领域,具体为一种针对连退生产线的清洗区蜗杆极限保护控制方法。

背景技术:

2.为保证连退生产线的清洗区域清洁能力,基本是通过物理, 化学,电解等方式对钢板表面进行清洁,其中物理清洁的基本原理如下:如说明书附图1和附图2a

‑

2d所示,现场共设置有两个刷箱(分别为1号刷箱,2号刷箱),1个电解箱,1个碱液清洗箱,1个热漂洗箱。刷箱内重点设备是刷辊,固定底辊及刷辊调整机构。底辊的基本位置,水平位置与生产线钢板同一高度。根据操作人员设置的清洁能力的强弱,电流值,刷辊通过调节机构,矢量电机及蜗杆传动机构,调整刷辊的水平高度距离,实际调整刷辊的压下量,与钢板的接触面积,通过增大或者减少刷辊与钢板之间的磨擦,从而起到对钢板清洁功能。

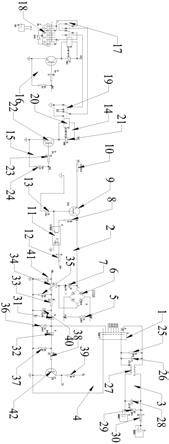

3.然而刷辊调整电机实际调整机构为蜗杆传动机构(千斤顶), 如说明书附图3a

‑

3b所示,实际蜗杆行程是固定限制的。为此需要设置齿轮行程机构动作的最大范围,通过设置齿轮行程开关的极限位置,避免蜗杆传动机构超量承程动作,避免出现设备安全事故,目前使用单通道的齿轮行程开关,主要存在以下问题:(1)齿轮位的单触点出现异常,常闭触点出现异常,长期处于导通状态,设备极限位置无法检测,设备容易发生冲过极限位置,造成设备损伤;(2)齿轮蜗杆传动机构,采用触点使能拨码开关机构,使用单触点,当调整测试开关损坏或者误按下, 整个齿轮限围就会失去保护功能,刷辊调整机构可随意动作,容易产生超量程调整;(3)使用单触点检测机构,由于现场齿轮行程开关与蜗杆连接机构安装对现场环境的条件要求比较高, 尤其是两端的拆装,连接对中等,所以一旦齿轮机构出现异常,调整机构就只能全部停止使用,等待检修时齿轮行程更换,及蜗杆拆卸,重新对中,影响清洗区刷辊的投入使用;(4)传统的蜗杆传动机构,蜗杆与齿轮行程机构采用非万向联轴器连接,对系统的对中同轴度要求严格,切纯钢铁连接机构,没有缓冲功能,容易造成设备传动过程中因为减速或者减震不良,导致设备传动机构的磨损或者检测机构的异常反馈,影响整个齿轮机构的整个行程的测量。

4.清洗区域刷辊调整机构的极限测量方法,现有技术主要通过传统的传感器(感应开关或是行程开关),使用单通道的齿轮行程开关。通过对支撑臂极限位置的测量,加装感应挡块,让传感器在支撑臂摆动机构旋转到某个固定的角度,传感器可以检测出信号,控制系统再对信号进行转换,并进入到生产线控制回路中,做硬件线路或者继电器连锁,确保在信号正确的前提下,在一定程度上起到安全防护作用,但是存在以下问题:(1) 刷辊调整机构的底辊与刷辊之间处于动态调整过程,感应尺或者传感器基座位置的存在一定位置差,影响检测的范围,检测的精确度。(2)使用普通的行程开关或者感应开关,由于直接安装在调整机构的外围,更换辊子的时候,需要重新拆卸,调整底座,重新测量倾斜距离,存在一定人为偏差。(3)使用单通道的齿轮行程开关,一旦齿轮通道出现异常,无法正常判定实际位置是否准确,需要重新拆装,耗费时间,不便于日常快速维护。

技术实现要素:

5.为了克服现有技术提及的缺点,本实用新型提供一种清洗区蜗杆极限保护装置。

6.本实用新型解决其技术问题所采用技术方案为:一种清洗区蜗杆极限保护装置,包括对蜗杆机构进行多触点多通道检测的若干齿轮行程开关以及plc控制器,所有所述齿轮行程开关采用双通道串接,所述齿轮行程开关信号连接所述plc控制器,所述plc控制器控制连接蜗杆机构。通过plc控制器对清洗区域刷辊的调整范围进行限制,确保蜗杆机构动作范围不超过极限,确保运行过程稳定安全。齿轮行程开关具有多种接线连接方式,根据连退清洗区目前的情况可以有两种方法:(1)双通道串接的方式,双重互锁,(2)两个通道单独使用,单独接入控制系统。使用方法灵活多变,适合不同的使用场合,而且具有延展性。检测设备的安装可以选用软管连接,安全可靠,具有一定缓冲性,避免现场设备快速动作时候的冲击。另外,齿轮行程开关安装位置位于蜗杆机构(千斤顶)旁边,不用经常拆卸调整,有效解决普通传感器安装困难,检测位置经常变化,带来检测不准确的问题缺陷。

7.进一步的,当检测出现异常,可以通过线路调整,将齿轮行程开关的连接线路改成两个通道单独使用,单独接入plc控制器,使用方法灵活多变。

8.进一步的,所述plc控制器接入信号直接通过继电器连锁, 连接输出继电器线圈控制回路,对蜗杆机构的前进或者后退输出点直接保护。

9.进一步的,所述齿轮行程开关和蜗杆机构使用软管连接,有效减少了蜗杆传动机构快速动作时对齿轮行程开关的受力冲击,保护了设备。

10.进一步的,所述齿轮行程开关采用日本nippongear齿轮工业厂家生产的型号为hrf

‑

522me的限位开关。

11.本实用新型的有益效果是:本实用新型的齿轮行程开关采用双通道串接的方式,双重互锁,提高位置检测的精确性和稳定性;当检测机构出现异常,可以通过线路调整,改成两个通道单独使用,单独接入控制系统。使用方法灵活多变;plc控制器接入信号直接通过继电器连锁,连接输出继电器线圈控制回路,对执行机构的前进或者后退输出点直接保护,通过明显的通断触点,加强防护;齿轮行程开关和蜗杆机构使用软管连接,有效减少了蜗杆传动机构快速动作时对齿轮行程开关的受力冲击, 保护了设备;齿轮行程的保护控制回路使用硬件连锁方式,如果出现异常,只能通过旁通操作方式,在现场就地操作面板进行调整机构动作,避免远程无监控下误启动旋转,造成设备故障。

附图说明

12.图1为技术背景中的连退清洗区设备构造示意图;

13.图2a

‑

图2d为技术背景中的刷箱原理示意图;

14.图3a

‑

图3b为技术背景中的刷辊调整机构结构示意图;

15.图4为本实用新型的结构框图;

16.图5为本实用新型的齿轮行程开关电气接线图;

17.图6为本实用新型的plc控制器逻辑控制图。

具体实施方式

18.下面结合附图对本实用新型进行进一步的说明。

19.如图4所示,一种清洗区蜗杆极限保护装置,采用若干齿轮行程开关对蜗杆机构进行多触点多通道检测,包括plc控制器以及对蜗杆机构进行多触点多通道检测的,所述若干齿轮行程开关分布在蜗杆机构行程周围,所述齿轮行程开关信号连接所述plc控制器,所述plc控制器控制连接蜗杆机构;如图4 所示,所有所述齿轮行程开关采用双通道串接方法,双重保护连锁方式来判定蜗杆机构的极限行程,所述齿轮行程开关信号连接plc控制器,如图5所示,通过plc控制器对连退入口清洗区域刷辊的调整范围进行限制,确保蜗杆机构动作范围不超过极限,确保运行过程稳定安全。齿轮行程开关具有多种接线连接方式,根据连退清洗区目前的情况可以有两种方法:(1) 双通道串接的方式,双重互琐,(2)两个通道单独使用,单独接入控制系统。使用方法灵活多变,适合不同的使用场合,而且具有延展性。检测设备的安装可以选用软管连接,安全可靠,具有一定缓冲性,避免现场设备快速动作时候的冲击。另外,齿轮行程开关安装位置位于蜗杆机构(千斤顶)旁边,不用经常拆卸调整,有效解决普通传感器安装困难,检测位置经常变化,带来检测不准确的问题缺陷。

20.进一步的,当检测出现异常,可以通过线路调整,将齿轮行程开关的连接线路改成两个通道单独使用,单独接入plc控制器,使用方法灵活多变。

21.进一步的,为加强极限信号的保护功能,将控制系统直接连接到plc输出模块的控制继电器,所述plc控制器接入信号直接通过继电器连锁,连接输出继电器线圈控制回路,对蜗杆机构的前进或者后退输出点直接保护。

22.进一步的,所述齿轮行程开关和蜗杆机构使用软管连接,有效减少了蜗杆机构传动快速变化对齿轮行程开关的受力冲击, 缓冲了骤变冲击力影响,保护了设备

23.进一步的,所述齿轮行程开关采用日本nippongear齿轮工业厂家生产的型号为hrf

‑

522me的限位开关。该齿轮极限行程开关采用二线制:火线、零线,电压级别为220ac交流电压,根据设备需要选用cedl01电源回路作为电源供给,齿轮极限行程开关现场使用双通道,线路连接方式选用双触点串联方式,当一对触点出现异常,另外一对触点可以同时作为保护使用,避免设备误动作。

24.本系统的测试技术方案步骤如下:

25.1.现场安装齿轮极限行程开关,信号电缆连接。

26.2.通过模块参数的调节及现场安装机架的调整,将光幕信号的调整稳定,避免受外界干扰。

27.3.编写控制逻辑,将数字量信号连接入生产线plc,作为蜗杆是否到极限形成的判断。

28.4.实际生产过程中,使用不同的速度调节清洗区域调整杆, 测试极限行程信号的准确性及稳定性。

29.5.模拟清洁能力设置高模式(5a电流为高压下量),清洗区域刷辊调整杆连续往钢板进行调整,到达蜗杆行程极限,能停止动作,保持目前状态避免误动作。

30.以上所述者,仅为本实用新型的较佳实施例而已,当不能以此限定本实用新型实施的范围,即大凡依本实用新型申请专利范围及实用新型说明内容所作的简单等效变化与修饰,皆仍属本实用新型专利涵盖的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。