1.本发明涉及废水处理技术领域,尤其涉及一种聚氨酯废水深度处理系统及方法。

背景技术:

2.我国是世界上聚氨酯生产和销售第一大国,生产的软泡、硬泡、弹性体、氨纶、合成革浆料等聚氨酯材料在交通、家具、建筑、服装等行业都有广泛的应用。

3.聚氨酯在生产过程中会产生大量废水,相较于其他废水,聚氨酯生产废水具有以下三个显著的特点:一、废水中污染物含量普遍较高且成分复杂,直接排放会使环境酸碱失衡;二、废水中污染物多为醛类、有机酸和惰性溶剂等化合物,稳定性高,难以降解,生化降解时间较长,同时其含有的较高浓度的甲醛毒性较大,不仅会导致水中微生物死亡而且会损伤细胞内的遗传物质,是可疑致癌物,若不加以治理直接排放会导致水体水质恶化、影响生态环境,会给人类健康带来极大危害;三、废水排水量、水质变化波动大,比如水体中cod浓度(单位:mg/l)可以在几千到几万的范围内波动变化。因此,对聚氨酯废水进行处理,使其达标排放,对于保护生态环境和人类健康具有重要意义。开发聚氨酯废水高效处理方法将有助于污染物的高效减排,减轻化工企业污染物排放压力。

技术实现要素:

4.(一)要解决的技术问题鉴于现有技术存在的问题,本发明提供一种聚氨酯废水深度处理系统及方法,其用于高效降低聚氨酯废水中的cod、甲醛含量和丙酮含量,实现对聚氨酯废水的深度处理,减轻聚氨酯废水对环境的污染,减轻化工企业污染物排放压力。

5.(二)技术方案为了达到上述目的,本发明采用的主要技术方案包括:第一方面,本发明提供一种聚氨酯废水深度处理系统,沿水流方向设有悬浮填料生化池、三维电氧化装置和填料吸附塔;所述悬浮填料生化池包括生化池,及装填在生化池中的亲水性悬浮填料,生化池中还含有活性污泥;所述亲水性悬浮填料密度为0.92

‑

0.99g/cm3,孔隙率为75

‑

85%、比表面积为800

‑

840

㎡

/m3,其在生化池中的填充体积百分比为33

‑

37%;活性污泥和亲水性悬浮填料中微生物菌群包括变形菌门、拟杆菌门、芽单胞菌门和酸杆菌门;所述三维电氧化装置包含电解槽,电解槽上部设置若干改性不锈钢电极,电解槽内填充改性填料;所述改性不锈钢电极相对银/氯化银标准氢电极的析氧电位为1.25

‑

1.45v;所述改性填料为比表面积345

‑

411

㎡

/g的改性活性焦填料,其在电解槽内的填充体积百分比为25

‑

35%;填料吸附塔包括塔体和装填在塔体中的改性硅藻土填料,填充体积百分比为80

‑

85%;改性硅藻土填料的比表面积为358

‑

405

㎡

/kg。

6.其中,塔体的高度与直径比为4

‑

6:1。

7.绝对析氧电位是在相对银/氯化银标准氢电极的析氧电位基础上加约0.199v,因此相对(ag/agcl)析氧电位为1.25

‑

1.45v时,换算为绝对析氧电位后为1.449

‑

1.649v。

8.根据本发明的较佳实施例,所述亲水性悬浮填料为改性聚乙烯填料,所述改性聚乙烯填料是在填料生产过程中添加了含氧极性基团和亲水聚合物,借此提高改性聚乙烯填料对生物菌的亲和性。

9.根据本发明的较佳实施例,所述生化池中活性污泥和亲水性悬浮填料中微生物菌群为变形菌门相对丰度34

‑

45%,拟杆菌门相对丰度5

‑

9%,芽单胞菌门相对丰度为4

‑

7%和酸杆菌门相对丰度为3

‑

6%;所述亲水性悬浮填料中的微生物菌群种类与活性污泥中相同,且相对丰度均高于活性污泥。

10.根据本发明的较佳实施例,所述亲水性悬浮填料内部的微生物菌群为变形菌门相对丰度42

‑

58%,拟杆菌门相对丰度7

‑

14%,芽单胞菌门相对丰度为6

‑

9%和酸杆菌门相对丰度为4

‑

7%。

11.根据本发明的较佳实施例,所述改性聚乙烯填料为圆柱形、直径20mm、高度8mm、密度为0.96g/cm3、孔隙率为80%,比表面积为820

㎡

/m3。

12.根据本发明的较佳实施例,所述改性不锈钢电极为钌锰氧化物改性不锈钢电极,优选改性后,不锈钢电极相对银/氯化银标准氢电极的析氧电位为1.35v。

13.根据本发明的较佳实施例,所述改性不锈钢电极的总体积占电解槽体积的15

‑

25%,相邻电极之间距离为1

‑

2cm。

14.根据本发明的较佳实施例,所述改性活性焦填料为铁锰改性活性焦填料。

15.根据本发明的较佳实施例,所述填料吸附塔中,所述改性硅藻土填料为硫酸铝活化的生物炭

‑

硅藻土填料。

16.根据本发明的较佳实施例,所述系统还包括进水泵、多个提升泵和排水泵。

17.第二方面,本发明提供一种聚氨酯废水深度处理方法,其包括三个处理流程:首先将聚氨酯废水原水输送到悬浮填料生化池中,经悬浮填料生化池中的活性污泥和亲水性悬浮填料中活性生物菌的共同作用下,降低聚氨酯废水的cod、甲醛和丙酮含量;聚氨酯废水原水在悬浮填料生化池中流速为1.7

‑

1.9m3/h,水力停留时间为17

‑

27h,容积负荷为3.2

‑

3.6kg/(m3·

d),溶解氧为3.4

‑

4.2mg/l;接着,悬浮填料生化池的出水进入三维电氧化装置中,经三维电氧化装置的电解反应耦合电解槽中改性活性焦填料的强化吸附作用,进一步降低聚氨酯废水的cod、甲醛和丙酮含量;其中,水力在三维电氧化装置中的停留时间为35

‑

50min,电流密度为2.7

‑

3.2a/

㎡

;最后,三维电氧化装置的出水进入填料吸附塔中,水力停留时间为35

‑

60min;经改性硅藻土填料的吸附作用,再次降低聚氨酯废水的cod、甲醛和丙酮含量;填料吸附塔的出水排放或汇入一般废水处理系统。

18.根据本发明的较佳实施例,所述聚氨酯废水原水的水质特征为:ph为6.9

‑

7.7,cod为2270

‑

4520mg/l,甲醛含量为23

‑

31mg/l,丙酮含量为12

‑

19mg/l;填料吸附塔的出水的水质特征为:ph为7.0

‑

7.4,cod为16

‑

28mg/l,甲醛含量0.01

‑

0.03mg/l,丙酮含量为0.01

‑

0.02mg/l。

19.根据本发明的较佳实施例,所述改性不锈钢电极的制备方法为:(1)将1.5

‑

2.7mol/l硝酸锰溶液和0.4

‑

1.2mol/l的氯化钌溶液混合,得到钌锰混合溶液;(2)在每升钌锰混合溶液中投入350

‑

500mg氧基氯化铁粉末,超声和磁搅拌35

‑

45min,形成铁钌锰混合溶液;(3)将不锈钢电极表面抛光,除去表面杂质和有机物质,得到表面光洁的不锈钢电极;(4)将不锈钢电极浸渍于步骤(3)的铁钌锰混合溶液30

‑

50min,然后于130

‑

145℃保温0.5

‑

1h,再升温至400

‑

420℃有氧环境下保温1

‑

2h,冷却至室温;执行本步骤4

‑

6次,制得改性不锈钢电极。

20.优选地,改性前的不锈钢电极析氧电位为0.88

‑

0.92v(相对银/氯化银标准氢电极的析氧电位值),经改性后,改性不锈钢电极的析氧电位为1.25

‑

1.45v(相对银/氯化银标准氢电极的析氧电位值)。所述改性不锈钢电极是根据聚氨酯废水水质特点制备而成。通过改性,使析氧电位提高,羟基自由基产生的更多,对有机物降解能力更强。其中,氧基氯化铁粉末的制备方法为:将工业级三氯化铁以6

‑

9℃/min的温度加热至215℃,保温1.5h自然降温得到氧基氯化铁块体,然后经过研磨,得到氧基氯化铁粉末。

21.根据本发明的较佳实施例,所述改性活性焦填料的制备方法为:(1)配制123

‑

235mg/l的三氯化铁溶液和35

‑

55mg/l的硫酸锰溶液,按体积比3

‑

4:1混合形成铁锰混合溶液;(2)取直径2

‑

4mm的圆柱状活性焦,将活性焦浸没于铁锰混合溶液中12

‑

16h,取出后以8

‑

10℃/min升温至400

‑

420℃无氧/缺氧环境下,保温2.5

‑

3.5h,冷却后制备得到改性活性焦填料。所述改性活性焦填料是根据聚氨酯废水的特性制备而成。通过改性,提高活性焦填料的比表面积,从而提高吸附有机物的能力。

22.根据本发明的较佳实施例,所述改性硅藻土填料的制备方法为:(1)筛取粒径为0.5

‑

0.8mm的硅藻土,筛取粒径为1

‑

2mm的生物炭,按硅藻土和生物炭按体积比6

‑

9:1的比例混合,然后机械搅拌10

‑

15min,形成硅藻土

‑

生物炭混合料;(2)配制345

‑

521mg/l的硫酸铝溶液,按每升硫酸铝溶液中投加4

‑

6g的硅藻土

‑

生物炭混合料;(3)将混合溶液在微波功率700

‑

1000w状态下,辐射15

‑

20min,然后搅拌25

‑

45min过滤,制得改性硅藻土填料。通过改性,提高硅藻土填料对有机物的吸附能力。改性使用的硫酸铝不能换成氯化铝,否则会导致水中氯离子升高。而氯离子有很强的腐蚀性。

23.(三)有益效果采用本发明的系统进行聚氨酯废水的处理,使聚氨酯废水中的cod值下降约99.3%以上,甲醛含量降低99.95%以上,丙酮含量下降99.89%以上,且处理步骤简单,只包括悬浮填料生化池、三维电氧化装置和填料吸附塔三步处理,简化管理,减小企业的投入成本。

24.本发明的主要技术创新之处包括:(1)在悬浮填料生化池中使用了亲水性悬浮填料,接种包括变形菌门、拟杆菌门、芽单胞菌门和酸杆菌门在内的微生物菌群,该悬浮填料可随水流到处游动,且具有极高的

比表面积和大孔隙率。填料的亲水性大幅提升了填料对微生物的亲和性,使得微生物极易吸附于填料表面形成菌膜。大比表面积则有利于提高填料与废水中有机物及生物菌的接触面积,提高生化降解效率,悬浮性减少生化池死角。大孔隙率降低水流阻力,有利于水流冲刷带走老化的生物膜促进生物膜的更新,使整个悬浮填料生化池的保持高效生化降解性能。多菌种组成的菌群可针对聚氨酯废水中的cod、醛、酮有很好的降解能力。

25.(2)在三维电氧化装置中同时使用改性活性焦填料和改性不锈钢电极。改性活性焦填料强化吸附过程与电化学氧化过程相耦合,大幅提高三维电氧化装置处理聚氨酯废水的效率。该改性不锈钢电极和活性焦填料都是根据聚氨酯废水的水质特点进行改性处理,经过改性可提高不锈钢电极的析氧电位,从而提高电解氧化效率;活性焦填料经改性提高比表面积,大幅提高其吸附性能。一方面填料吸附具有降低废水中cod、醛、酮等作用,另一方面,通过改性的活性焦填料使废水中有机物在电解槽中停留更长时间而被完全电解氧化。

26.(3)在填料吸附塔部分,使用高填充比的改性硅藻土填料进行强化吸附。改性硅藻土填料根据聚氨酯废水特点改性制备,包括采用一定不利的生物炭进行复合,然后采用硫酸铝活化,得到活化的生物炭

‑

硅藻土填料,以该改性填料作为最后阶段的强化吸附,进一步有效降低经三维电氧化处理的废水中cod、甲醛和丙酮的含量,使出水中甲醛/丙酮含量远低于相关废水排放指标值,满足排放标准。

附图说明

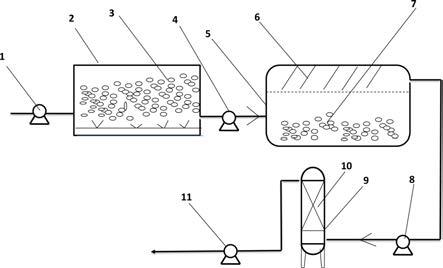

27.图1为本发明聚氨酯废水深度处理系统的组成示意图。

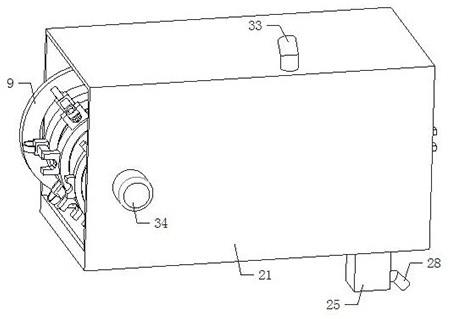

28.图2为本发明聚氨酯废水深度处理系统中三维电氧化装置的改性不锈钢电极性能曲线图。

29.符号说明:1、进水泵;2、悬浮填料生化池;3、亲水性悬浮填料;4、一级提升泵;5、三维电氧化装置;6、改性不锈钢电极;7、改性活性焦填料;8、二级提升泵;9、填料吸附塔;10、改性硅藻土填料;11、排水泵。

具体实施方式

30.为了更好的解释本发明,以便于理解,下面结合附图,通过具体实施方式,对本发明作详细描述。

31.如图1所示,本发明的聚氨酯废水深度处理系统的示意图。所述聚氨酯废水深度处理系统主要由悬浮填料生化池2、三维电氧化装置5、填料吸附塔9依次连接组成。其中,聚氨酯废水原水由进水泵1输送到悬浮填料生化池2,经悬浮填料生化池2中的活性菌降解后,由一级提升泵4输送到三维电氧化装置5,由三维电氧化装置5电氧化处理后,由二级提升泵8输送到填料吸附塔9,由填料吸附塔9吸附处理后,由排水泵11排放。

32.其中,悬浮填料生化池2包括生化池及装填在生化池中的亲水性悬浮填料3,生化池中还含有活性污泥。亲水性悬浮填料3密度为0.92

‑

0.99g/cm3,密度与水接近,可在缓速搅动下使亲水性悬浮填料3悬浮,并随水流移动。亲水性悬浮填料3孔隙率为75

‑

85%、比表面积为800

‑

840

㎡

/m3,其在生化池中的填充体积百分比为33

‑

37%。

33.亲水性悬浮填料3具体可为一种改性聚乙烯填料,即在制备该改性聚乙烯填料的过程中掺入一些含氧极性基团及亲水聚合物等物质,使制得的亲水性悬浮填料3具有亲水性,从而大幅提升改性聚乙烯填料对微生物的亲和性,使得微生物极易吸附于填料表面形成菌膜。优选地,改性聚乙烯填料圆柱形、直径20mm、高度8mm、密度为0.96g/cm

³

、孔隙率为80%,比表面积为820m

²

/m

³

。其高比表面积为微生物提供了优良的生存环境。大孔隙率有利于水流的冲刷,带走老化的生物膜,进行生物膜的更新,保持整个生化池的高效。

34.在悬浮填料生化池2稳定处理聚氨酯废水过程中,生化池活性污泥中的微生物菌群为变形菌门相对丰度34

‑

45%,拟杆菌门相对丰度5

‑

9%,芽单胞菌门相对丰度为4

‑

7%和酸杆菌门相对丰度为3

‑

6%。而改性聚乙烯填料与微生物具有较好的亲和性,因此改性聚乙烯填料内部,微生物菌门为变形菌门相对丰度42

‑

58%,拟杆菌门相对丰度7

‑

14%,芽单胞菌门相对丰度为6

‑

9%和酸杆菌门相对丰度为4

‑

7%。

35.在实际应用过程中,当聚氨酯废水水质为ph为6.9

‑

7.7,cod为2270

‑

4520mg/l,甲醛含量为23

‑

31mg/l,丙酮含量为12

‑

19mg/l时,其在悬浮填料生化池2中流速为1.7

‑

1.9m

³

/h,水力停留时间为17

‑

27h,容积负荷为3.2

‑

3.6kg/(m

³

·

d),溶解氧为3.4

‑

4.2mg/l。

36.聚氨酯废水原水在悬浮填料生化池2的生化池活性污泥和亲水性悬浮填料3中污泥共同作用下,经处理后,聚氨酯废水的水质参数变为:ph=7.0

‑

7.5,cod为321

‑

567mg/l,甲醛含量1.2

‑

3.1mg/l,丙酮含量为0.6

‑

1.2mg/l。

37.三维电氧化装置5包括容纳废水的电解槽,电解槽的上部设置若干改性不锈钢电极6,在电解槽内部装填改性活性焦填料7。通常情况下,在三维电氧化装置5中不再设置填料,而本发明则通过将电氧化降解和填料吸附相结合,一方面可以加强有机污染物的吸附固定,另一方面可以延长有机物污染物在电解槽中的停留时间,从而更彻底被电氧化降解。

38.在三维电氧化装置5中,通过改性不锈钢电极6的电极反应生成活性的

•

oh,用于进攻有机污染物,矿化有机物。为了提高普通不锈钢电极的析氧电位、提高电解效率,本发明中对三维电氧化装置5已有的不锈钢电极进行改性,改性方法可参照如下方法:

①

将工业级三氯化铁以6

‑

9℃/min的温度加热至215℃,在马弗炉中保温1.5h自然降温得到氧基氯化铁块体。

②

配制1.5

‑

2.7mol/l的硝酸锰溶液和0.4

‑

1.2mol/l氯化钌溶液,然后按体积比1:1混合形成钌锰混合溶液。

③

氧基氯化铁块体经研磨至粉末,在每升钌锰混合溶液中投入350

‑

500mg氧基氯化铁粉末,超声并磁搅拌35

‑

45min,形成铁钌锰混合溶液。

④

将不锈钢电极板抛光,除去表面杂质和有机物质,得到光洁的电极表面。

⑤

将不锈钢电极浸渍于铁钌锰混合溶液30

‑

50min,然后放入马弗炉,先将马弗炉以5

‑

10℃/min升温至130

‑

145℃,持续0.5

‑

1h,然后以6

‑

10℃/min升温至400

‑

420℃有氧,恒温1

‑

2h,冷却。冷却至室温后,再按照前述方式浸渍

‑

烧结重复4

‑

6次,制备得到钌锰改性的不锈钢电极。如图2所示,为改性不锈钢电极6改性后的电极性能曲线。通常不锈钢电极改性前电极析氧电位约为0.9v(相对银/氯化银标准氢电极的析氧电位值),改性后不锈钢电极6的析氧电位约为1.35v(相对银/氯化银标准氢电极的析氧电位值)。通过改性,使电极的析氧电位的提高,有利于产生更多的羟基自由基,有利于有机物的氧化。为了提高三维电氧化装置5中填料的比表面积,本发明对常规的活性焦填料进行改性得到改性活性焦填料7。改性方法可参照如下方法:

①

选取直径为2

‑

4mm的圆柱状活性焦;

②

配制123

‑

235mg/l的三氯化铁溶液和35

‑

55mg/l的硫酸锰溶液,按体积比3

‑

4:1混合形成铁锰混合溶液;

③

将活性焦浸没于铁锰混合溶液中12

‑

16h,取出后放入马弗炉,先将马弗炉以8

‑

10℃/min升温至升温至400

‑

420℃无氧/缺氧条件下,恒温2.5

‑

3.5h,冷却后制备得到改性活性焦填料,比表面积为345

‑

411m

²

/g。其中,改性活性焦填料7在电解槽中装填体积为25

‑

35%,而所有改性不锈钢电极6所占体积为电解槽容积的15

‑

25%。

39.在运行过程中,三维电氧化装置5中的水力停留时间为35

‑

50min,电极之间的距离为1

‑

2cm,电流密度为2.7

‑

3.2a/

㎡

,改性不锈钢电极6的析氧电位为1.25

‑

1.45v(相对银/氯化银标准氢电极的析氧电位值),改性活性焦填料7的比表面积为345

‑

411m

²

/g。在三维电氧化装置5中,聚氨酯废水经改性活性焦填料7的强化吸附作用与改性不锈钢电极6的电化学氧化作用相耦合,使三维电氧化装置5处理后,聚氨酯废水的水质参数变为:ph=7.0

‑

7.5,cod为67

‑

89mg/l,甲醛含量0.2

‑

0.8mg/l,丙酮含量为0.1

‑

0.3mg/l。

40.最后水力进入填料吸附塔9进行强化吸附净化处理。填料吸附塔9为圆柱形塔体,塔体的高度和直径比为4

‑

6:1,其内部容积80

‑

85%的体积被装填了改性硅藻土填料10。

41.改性硅藻土填料10为以硅藻土为原料进行改性,以提高其吸附能力和吸附稳定性。改性硅藻土填料10可如下方法制备:

①

筛取粒径为0.5

‑

0.8mm的硅藻土,筛取粒径为1

‑

2mm的生物炭,按硅藻土和生物炭按体积比6

‑

9:1的比例混合,然后机械搅拌10

‑

15min,形成硅藻土

‑

生物炭混合料;

②

配制345

‑

521mg/l的硫酸铝溶液,按每升硫酸铝溶液中投加4

‑

6g的硅藻土

‑

生物炭混合料;

③

将混合溶液在微波功率700

‑

1000w状态下,辐射15

‑

20min以强化溶液的混合效果,然后搅拌25

‑

45min过滤,制得改性硅藻土填料,比表面积为358

‑

405

㎡

/kg。在稳定运行过程中,聚氨酯废水在填料吸附塔9中的停留时间为35

‑

40min。

42.经填料吸附塔9处理后,聚氨酯废水的水质参数变为:ph=7.0

‑

7.4,cod为16

‑

28mg/l,甲醛含量0.01

‑

0.03mg/l,丙酮含量为0.01

‑

0.02mg/l。

43.此时,经计算,与聚氨酯废水原水相比,cod值下降约99.3%以上,甲醛含量降低99.95%以上,丙酮含量下降99.89%以上。

44.经填料吸附塔9的出水,经排水泵11排放或汇入一般废水处理系统。

45.以下结合本发明的具体实施例说明。

46.实施例1采用图1所示系统进行聚氨酯废水处理。聚氨酯废水原水水质特征:ph为7.2,cod为3120mg/l,甲醛含量为24mg/l,丙酮含量为14mg/l。

47.悬浮填料生化池2中亲水性悬浮填料3(即改性聚乙烯填料)的填充量为34%。聚氨酯废水在悬浮填料生化池2中流速为1.7m

³

/h,水力停留时间为18h,容积负荷为3.3kg/(m

³

·

d),溶解氧为3.5mg/l。改性聚乙烯填料3为圆柱形、直径20mm、高度8mm、密度为0.96g/cm3、孔隙率为80%,比表面积为820m

²

/m

³

。

48.稳定运行过程中,悬浮填料生化池2中活性污泥中的微生物菌群为变形菌门相对丰度37%,拟杆菌门相对丰度6%,芽单胞菌门相对丰度为5%和酸杆菌门相对丰度为5%。亲水性悬浮填料3内部,微生物菌门为变形菌门相对丰度43%,拟杆菌门相对丰度8%,芽单胞菌门相对丰度为8%和酸杆菌门相对丰度为6%。

49.经悬浮填料生化池2处理后,聚氨酯废水ph为7.2,cod为421mg/l,甲醛含量1.8mg/l,丙酮含量为0.9mg/l。

50.随后,聚氨酯废水进入三维电氧化装置5。稳定运行过程中,水力停留时间为38min。改性不锈钢电极6有数根,其总体积占三维电氧化装置5电解槽总容积19%,相邻电极之间距离为1cm,电流密度为2.9a/

㎡

。改性活性焦填料7占三维电氧化装置5电解槽体积的25%。改性活性焦填料7的比表面积为355

㎡

/g。

51.改性不锈钢电极6制备方法为:1)将工业级三氯化铁以6℃/min的温度加热至215℃,在马弗炉中保温1.5h自然降温得到氧基氯化铁块体。2)配制1.8mol/l的硝酸锰溶液和0.7mol/l氯化钌溶液,然后按体积比1:1混合形成钌锰混合溶液;3)氧基氯化铁块体经研磨至粉末,在每升钌锰混合溶液中投入370mg氧基氯化铁粉末,超声并磁搅拌35min,形成铁钌锰混合溶液;4)将不锈钢电极板抛光粉,除去电极表面杂质和有机物质,得到光洁的电极表面。5)将不锈钢电极浸渍于钌锰混合溶液30min,然后放入马弗炉,先将马弗炉以5℃/min升温至130℃,持续0.5h,然后以8℃/min升温至410℃,恒温1h,冷却。冷却至室温后浸渍

‑

烧结重复4次,制备成功改性不锈钢电极6。改性不锈钢电极6的析氧电位1.35v(相对银/氯化银标准氢电极的析氧电位值)。

52.改性活性焦填料7制备方法为:1)选取圆柱状活性焦,直径为2mm;2)配制145mg/l的三氯化铁溶液和35mg/l的硫酸锰溶液,然后按体积比3:1混合形成铁锰混合溶液;3)将活性焦放在铁锰混合溶液中12h,取出后放入马弗炉,先将马弗炉以8℃/min升温至410℃,缺氧条件下恒温3h,冷却后制备得到改性活性焦填料,比表面积为355

㎡

/g。

53.经三维电氧化装置5处理后,聚氨酯废水ph为7.2,cod为73mg/l,甲醛含量0.3mg/l,丙酮含量为0.1mg/l。

54.最后,聚氨酯废水进入填料吸附塔9。填料吸附塔9的塔体高度和直径比为5:1,其中改性硅藻土填料10填充体积比为80%。改性硅藻土填料10的比表面积为367

㎡

/kg,稳定运行时水力停留时间为35min。

55.改性硅藻土填料10制备方法为:1)筛取粒径为0.5mm的硅藻土,筛取粒径为1mm的生物炭,按硅藻土和生物炭按体积比6:1的比例混合,然后机械搅拌10min,形成硅藻土

‑

生物炭混合料。2)配制351mg/l的硫酸铝溶液,按每升硫酸铝溶液中放置4g的硅藻土

‑

生物炭混合料。3)混合溶液在微波功率700w状态下,辐射15min,然后搅拌25min。过滤后制得改性硅藻土填料。

56.经过填料吸附塔9排出的聚氨酯废水ph为7.2,cod为21mg/l,甲醛含量0.01mg/l,丙酮含量为0.01mg/l。cod下降99.32%、甲醛浓度下降99.96%、丙酮浓度下降99.93%。此时,水质已完全满足含甲醛、含丙酮等有机废水的排放标准,可以直接排放。

57.实施例2采用图1所示系统进行聚氨酯废水处理。聚氨酯废水原水水质特征:ph为7.6,cod为4110mg/l,甲醛含量为30mg/l,丙酮含量为17mg/l。悬浮填料生化池2中亲水性悬浮填料3(即改性聚乙烯填料)的填充量为36%。聚氨酯废水在悬浮填料生化池2中流速为1.9m

³

/h,水力停留时间为25h,容积负荷为3.5kg/(m

³

·

d),溶解氧为4.2mg/l。改性聚乙烯填料3为圆柱形、直径20mm、高度8mm、密度为0.96g/cm3、孔隙率为80%,比表面积为820m

²

/m

³

。

58.稳定运行过程中,悬浮填料生化池2中活性污泥中的微生物菌群为变形菌门相对

丰度41%,拟杆菌门相对丰度8%,芽单胞菌门相对丰度为6%和酸杆菌门相对丰度为4%。而亲水性悬浮填料3由于与微生物具有更好的亲和力,在亲水性悬浮填料3内部,变形菌门相对丰度51%,拟杆菌门相对丰度11%,芽单胞菌门相对丰度为8%和酸杆菌门相对丰度为6%。

59.经悬浮填料生化池2处理后,聚氨酯废水ph为7.5,cod为511mg/l,甲醛含量2.8mg/l,丙酮含量为1.1mg/l。

60.随后,聚氨酯废水进入三维电氧化装置5。稳定运行过程中,水力停留时间为45min。改性不锈钢电极6有数根,其总体积占三维电氧化装置5电解槽总容积25%,相邻电极之间距离为2cm,电流密度为3.2a/

㎡

。改性活性焦填料7占三维电氧化装置5电解槽体积的35%。改性活性焦填料7的比表面积为401

㎡

/g。

61.改性不锈钢电极6制备方法为:1)将工业级三氯化铁以9℃/min的温度加热至215℃,在马弗炉中保温1.5h自然降温得到氧基氯化铁块体。2)配制2.6mol/l的硝酸锰溶液和1.1mol/l氯化钌溶液,然后按体积比1:1混合形成钌锰混合溶液;3)氧基氯化铁块体经研磨至粉末,在每升钌锰混合溶液中投入500mg氧基氯化铁粉末,超声并磁搅拌45min,形成铁钌锰混合溶液;4)将不锈钢电极板抛光粉,除去电极表面杂质和有机物质,得到光洁的电极表面。5)将不锈钢电极浸渍于钌锰混合溶液50min,然后放入马弗炉,先将马弗炉以8℃/min升温至139℃,持续1h,然后以8℃/min升温至410℃,恒温1h,冷却。冷却至室温后浸渍

‑

烧结重复6次,制备成功改性不锈钢电极6。改性不锈钢电极6的析氧电位1.37v(相对银/氯化银标准氢电极的析氧电位值)。

62.改性活性焦填料7制备方法为:1)选取圆柱状活性焦,直径为4mm;2)配制235mg/l的三氯化铁溶液和51mg/l的硫酸锰溶液,然后按体积比4:1混合形成铁锰混合溶液;3)将活性焦放在铁锰混合溶液中16h,取出后放入马弗炉,先将马弗炉以10℃/min升温至410℃,在缺氧条件下恒温3h,冷却后制备得到改性活性焦填料,比表面积为401

㎡

/g。

63.经三维电氧化装置5处理后,聚氨酯废水ph为7.2,cod为81mg/l,甲醛含量0.7mg/l,丙酮含量为0.3mg/l。

64.最后,聚氨酯废水进入填料吸附塔9。填料吸附塔9的塔体高度和直径比为5:1,其中改性硅藻土填料10填充体积比为85%。改性硅藻土填料10的比表面积为399m2/kg,稳定运行时水力停留时间为40min。

65.改性硅藻土填料10制备方法为:1)筛取粒径为0.8mm的硅藻土,筛取粒径为2mm的生物炭,按硅藻土和生物炭按体积比9:1的比例混合,然后机械搅拌15min,形成硅藻土

‑

生物炭混合料。2)配制521mg/l的硫酸铝溶液,按每升硫酸铝溶液中放置6g的硅藻土

‑

生物炭混合料。3)混合溶液在微波功率700w状态下,辐射20min,然后搅拌45min。过滤后制得改性硅藻土填料10,比表面积为399m2/kg。

66.经过填料吸附塔9排出的聚氨酯废水ph为7.4,cod为28mg/l,甲醛含量0.03mg/l,丙酮含量为0.02mg/l。cod下降99.32%、甲醛浓度下降99.9%、丙酮浓度下降99.89%。此时,水质已完全满足含甲醛、含丙酮等有机废水的排放标准,可以直接排放。

67.最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术

方案的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。