1.本发明涉及岩石力学领域,更具体的说,涉及一种用于巴西劈裂试验的劈裂夹具装置及其使用方法。

背景技术:

2.在采矿工程、地下隧道工程、水利工程、交通运输工程、石油开采和核废料地下深埋工程等岩土工程领域,需要进行大量岩石力学实验,其中岩石的抗拉强度就是一个重要的岩石力学实验测量参数。由于直接拉伸试验在操作中难以完成,国际上通常采用巴西劈裂试验间接的拉伸试样来获得岩石的抗拉强度。但是,传统的巴西劈裂夹具装置是对圆柱体进行劈裂试验,且只能进行一个方向的劈裂试验,对试样性状尺寸有要求。而自然界的岩体往往具有非均质性、各向异性和非连续性,单纯的研究均质的岩石试样已经不能够满足工程要求,往往需要研究岩石的各个分层的抗拉强度和贯穿各个分层的抗拉强度。而且现在实验室制样大多为立方体样,现场取样立方体试样也能更清楚的反映岩石分层特征。因此,设计一种既能进行圆柱体劈裂试验,又能进行立方体试样劈裂试验,还能进行多角度劈裂的试验装置,显得尤为重要。

3.在岩土工程领域,由于岩石节理面失稳造成了大量的工程事故,如山体滑坡、隧道坍塌等。岩石的裂隙面由于其极低的剪切强度和较高的渗透性是诱发灾害发生的重要原因,因此研究岩石裂隙面的几何特征、渗透特性和力学特性一直是岩石力学试验关注的重点,如通过直剪试验获得裂隙面的剪切强度。当前,实验室研究的人为裂隙面大多通过劈裂试验获得,采用立方体试样,将立方体试样固定在夹具中,然后在试样中间进行劈裂,将试样从中间一分为二,产生裂隙面。当前,人为制作裂隙只能在试样中间获得,裂隙面大致与立方体试样表面平行,因此进行直剪试验时,施加的剪切荷载也大致平行于裂隙面,无法进行与裂隙面成一定角度的剪切荷载加载,而实际工程中裂隙岩体所受的剪切荷载多数不与裂隙面平行。因此,设计一种制作与立方体试样表面成一定角度的裂隙面装置,显得尤为重要。

4.由于巴西劈裂试验的任意角度加载和制作任意角度岩石裂隙面的劈裂夹具装置具有很大的共性。因此,可尝试通过结合,设计一种用于巴西劈裂试验的任意角度加载和制作任意角度不同粗糙度岩石裂隙面的多功能劈裂夹具装置,以增大装置的适用性,提高试验的效率。

技术实现要素:

5.为了弥补现有技术的不足,本发明提出了一种用于巴西劈裂试验的劈裂夹具装置及其使用方法,能有效解决只能单一角度进行巴西劈裂试验和只能制作平行立方体试样表面的裂隙面的问题。

6.为了实现上述目的,本发明采用如下技术方案:

7.一种用于巴西劈裂试验的劈裂夹具装置,包括上承压板、下承压板、转盘、v形压

条、紧固螺栓,其中,转盘包括上转盘和下转盘,v形压条包括上v形压条和下v形压条;所述上承压板与所述下承压板位置上下对应,所述下承压板上端面的四周边缘处设有限位柱,所述上承压板下端面的四周边缘处设有与所述限位柱相配合的限位孔;所述下承压板的上端面以及所述上承压板的下端面的中部位置设置上下对应的圆形槽,所述圆形槽的边沿设置有角度刻度;所述上转盘和所述下转盘对应嵌合在上下位置处的所述圆形槽内,并通过螺栓与对应的所述上承压板、所述下承压板相固定,所述螺栓置于对应承压板的外侧面上;所述上转盘和所述下转盘在未被固定前,能够在对应的所述圆形槽内任意转动;所述v形压条与对应的所述转盘同时转动,所述上v形压条固定在所述上转盘的下表面上,所述下v形压条固定在所述下转盘的上表面上;所述下承压板相对的两侧边的对称位置处各连接有一与其相垂直的固定板,所述固定板的上端开设有螺纹孔,所述紧固螺栓穿过所述螺纹孔,并伸入所述上承压板、所述下承压板、所述限位柱围成的空间内。

8.通过采用上述技术方案,本发明一种用于巴西劈裂试验的劈裂夹具装置可实现多角度加载,通过该方式可实现对各向异性试样的抗拉强度的测试及制备多个角度的粗糙裂隙面。该劈裂夹具装置包括上承压板、下承压板、转盘、v形压条、紧固螺栓以及限位柱,其中,上承压板主要起承受传递荷载作用,紧固螺栓主要用于保证试验前试样的居中对齐,限位柱主要用于保证劈裂过程中上、下承压板的位置不发生相对错动,转盘和v形压条的组合可以实现沿任意角度对试样进行劈裂。

9.优选的,所述上承压板和所述下承压板所在的两个平面相对平行运动。

10.优选的,所述螺栓置于对应承压板的外侧面中间内部,且所述螺栓的顶部不凸出于对应承压板的外侧面,确保承压板外侧面平整,不影响均匀受力;所述上转盘和所述下转盘的中间分别设有与所述螺栓对应的螺纹孔。

11.优选的,所述圆形槽边沿的角度刻度分别以所述上承压板的下端面和所述下承压板的上端面中心线为零刻度,划分为四个刻度区间,每个刻度区间从零刻度以1

°

顺时针增长至下一零刻度,所述上承压板和所述下承压板上的刻度一一对应。

12.优选的,所述上v形压条、所述下v形压条上均设置有用以指示刻度的指针。

13.优选的,所述v形压条的凸起边为光滑平直的边沿结构;所述上v形压条、所述下v形压条长度相等,位置上下对应,凸起边完全相同。

14.优选的,所述上v形压条、所述下v形压条分别转动到所述上承压板、所述下承压板上的同一区间和同一刻度时,上、下v形压条凸起边的最低和最高边沿线在同一竖直平面。

15.优选的,劈裂夹具装置内装入试样后,所述紧固螺栓能够旋抵到试样两侧表面,以限制试样在水平面运动。

16.一种用于巴西劈裂试验的劈裂夹具装置的使用方法,包括以下步骤:

17.s1、根据试验需要的巴西劈裂试验加载面角度或者裂隙面角度,转动所述上v形压条、所述下v形压条至对应的相同角度(转动的时候v形压条与转盘同时转动),并拧紧所述螺栓;

18.s2、将圆柱体或者立方体试样放置在所述下承压板上,加载面剖面线或者裂隙面剖面线与所述下v形压条的凸起边最高边沿线重合,所述紧固螺栓抵到试样两侧表面支撑岩石试样,岩石试样保持水平;

19.s3、对齐所述上承压板的所述限位孔和所述下承压板的所述限位柱,缓慢放下所

述上承压板,直至所述上v形压条的凸起边最低边沿线与加载面剖面线或者裂隙面剖面线重合;

20.s4、进行加载,所述上承压板和所述下承压板传递荷载,直至完全劈裂。

21.优选的,使用同一个加载速率劈裂多个岩石试样,得到粗糙度相近的岩石裂隙面;使用多个加载速率劈裂多个岩石试样,得到多个不同粗糙度岩石裂隙面;使用多个加载角劈裂多个试样(即通过调整v形压条与岩石试样之间的夹角),得到多个不同角度的岩石裂隙面。

附图说明

22.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

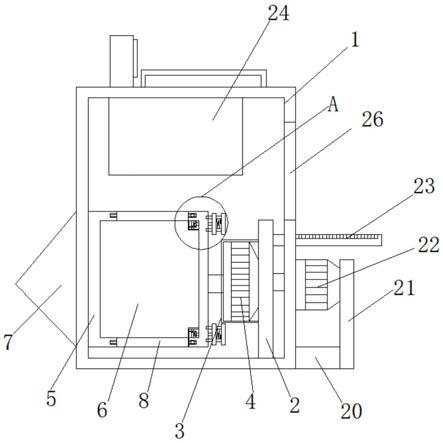

23.图1为本发明装置的拆分结构示意图。

24.图2

‑

3为本发明装置的整体结构示意图。

25.图4为本发明装置的可特殊角度劈裂的正方体试样示意图。

26.图5

‑

6为本发明装置的一种试验案例示意图。

27.图中:1

‑

上承压板,2

‑

下承压板,3

‑

上转盘,4

‑

下转盘,5

‑

上v形压条,6

‑

下v形压条,7

‑

紧固螺栓,8

‑

限位柱,9

‑

限位孔,10

‑

角度刻度,11

‑

螺栓,12

‑

固定板,13

‑

圆形槽,14

‑

指针。

具体实施方式

28.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

29.实施例:

30.如图1

‑

图3所示,本发明实施例公开了一种用于巴西劈裂试验的劈裂夹具装置,包括上承压板1、下承压板2、转盘、v形压条、紧固螺栓7,其中,转盘包括上转盘3和下转盘4,v形压条包括上v形压条5和下v形压条6。

31.具体的,

32.上承压板1与下承压板2位置上下对应,下承压板2上端面的四周边缘处(本实施例中为四角处)设有限位柱8,上承压板1下端面的四周边缘处(本实施例中为四角处)设有与限位柱8相配合的限位孔9。

33.同时,本发明中,下承压板2的限位柱8和上承压板1的限位孔9需相互配合,以保证上承压板1和下承压板2所在的两个平面相对平行运动。

34.下承压板2的上端面以及上承压板1的下端面的中部位置设置上下对应的圆形槽13,圆形槽13的边沿设置有角度刻度10。

35.具体的,圆形槽13边沿的角度刻度10分别以上承压板1的下端面和下承压板2的上端面中心线为零刻度,划分为四个刻度区间,每个刻度区间从零刻度以1

°

顺时针增长至下

一零刻度,上承压板1和下承压板2上的刻度一一对应。

36.上转盘3和下转盘4对应嵌合在上下位置处的圆形槽13内,并通过螺栓11与对应的上承压板1、下承压板2相固定,螺栓11置于对应承压板的外侧面上。上转盘3和下转盘4在未被固定前,能够在对应的圆形槽13内任意转动。

37.进一步的,螺栓11为内六角螺栓,其置于对应承压板的外侧面中间内部,上转盘3和下转盘4的中间分别设有与螺栓11对应的螺纹孔,螺栓11拧转至螺纹孔内,实现转盘与承压板的相固定。

38.并且,螺栓11的顶部不凸出于对应承压板的外侧面,以使承压板外侧面平整,不影响均匀受力。

39.v形压条与对应的转盘会同时转动,上v形压条5固定在上转盘3的下表面上,下v形压条6固定在下转盘4的上表面上。上、下v形压条对应固定在上、下转盘的表面,并能随着转盘在圆形槽13内任意转动,配合圆形槽13边沿角度刻度10转动到精确的位置。同时,上v形压条5、下v形压条6上均设置有用以指示刻度的指针14。

40.进一步的,v形压条的凸起边为光滑平直的边沿结构;所述上v形压条5、所述下v形压条6长度相等,位置上下对应,凸起边完全相同。

41.同时,上v形压条5、下v形压条6分别转动到上承压板1、下承压板2上的同一区间和同一刻度时,上、下v形压条凸起边的最低和最高边沿线在同一竖直平面。

42.下承压板2相对的两侧边的对称位置处各连接有一与其相垂直的固定板12,具体的,固定板12的下端固定于下承压板2侧边中间,固定板12的上端开设有螺纹孔,紧固螺栓7穿过螺纹孔,并伸入上承压板1、下承压板2、限位柱8围成的空间内。劈裂夹具装置内装入试样后,紧固螺栓7能够旋抵到试样两侧表面,限制试样在水平面运动。

43.具体的,紧固螺栓7前端设有与固定板12的螺纹孔配合的螺纹,后端设有圆环形把手。

44.本发明中的上承压板1主要起承受传递荷载作用,紧固螺栓7主要用于保证试验前试样的居中对齐,限位柱8、限位孔9主要用于保证劈裂过程中上、下承压板的位置不发生相对错动,转盘和v形压条的组合可以实现沿任意角度对试样进行劈裂。

45.本发明实施例还公开了一种用于巴西劈裂试验的劈裂夹具装置的使用方法,包括以下步骤:

46.s1、根据试验需要的巴西劈裂试验加载面角度或者裂隙面角度,转动上v形压条5、下v形压条6至对应的相同角度(转动的时候v形压条与转盘同时转动),并拧紧螺栓11;

47.s2、将圆柱体或者立方体试样(如图4所示)放置在下承压板2上,加载面剖面线或者裂隙面剖面线与下v形压条6的凸起边最高边沿线重合,紧固螺栓7抵到试样两侧表面支撑岩石试样,岩石试样保持水平;

48.s3、对齐上承压板1的限位孔9和下承压板2的限位柱8,缓慢放下上承压板1,直至上v形压条5的凸起边最低边沿线与加载面剖面线或者裂隙面剖面线重合(如图5、6所示);

49.s4、进行加载,上承压板1和下承压板2传递荷载,直至完全劈裂。

50.在上述使用方法中,使用同一个加载速率劈裂多个岩石试样,得到粗糙度相近的岩石裂隙面;使用多个加载速率劈裂多个岩石试样,得到多个不同粗糙度岩石裂隙面;使用多个加载角劈裂多个试样(即通过调整v形压条与岩石试样之间的夹角),得到多个不同角

度的岩石裂隙面。

51.本发明一种用于巴西劈裂试验的劈裂夹具装置结构简单、操作方便、适用性广,能完成各向异性层状岩体的巴西劈裂试验的任意角度加载和沿着任意角度制作不同粗糙度岩石裂隙面。

52.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。