1.本发明涉及机械设计和流量检测技术领域,具体地说是一种八阀门活塞式动态流量计量标准装置和计量方法。

背景技术:

2.现有的活塞式装置多用于静态流量标准装置,一种活塞式水表检定装置(专利号:202021284357.4)该实用新型通过设置的集水槽、筛网、挡水板、水泵和导管,然后通过水泵配合导管对收集的水进行循环利用,极大的节约水资源,通过设置的支撑杆、流量检测仪、滑槽、滑块和气缸,使用时,从而适用不同大小的水表进行检定,较为实用,适合广泛推广与使用;一种活塞式气体流量标准装置的活塞缸有效容积的在线测量方法(专利号:201911195783.2)在活塞式气体流量使用周期内需要定期进行容积标定,利用激光干涉仪测量活塞运动距离,利用光谱共焦测量技术测量与外径测量结合得到活塞缸内径,得到活塞缸的有效容积。从而,可以简化活塞缸容积的定期标定,在不拆卸活塞缸的前提下,完成活塞缸容积的在线测量,具有测量精度高,标定方便的优点。主动柱塞式液体流量标准装置(专利号:202021228373.1)该主动柱塞式液体流量标准装置,设置有固定板、连接槽、连接杆、第一复位弹簧、转动轴和移动板,可以防止复位弹簧被卡住,从而保证了整个装置可以稳定的运行;一种双向主动式活塞液体流量标准装置(专利号201620976475.9),该实用新型的目的在于克服现有技术的不足,提供一种结构紧凑、量程范围大,可长时间连续测量的一种双向主动式活塞液体流量标准装置。一种流量标准装置(专利号202021685210.6)所述流量标准装置可以完成现有技术中多条管线所完成的标定功能,流量标准装置只需要占用一个工位,并且使用的连接管道较少。

3.以上流量标准装置多利用活塞式结构进行设计。原理是利用活塞的运动来测出一定时间内的排水量,同时辅助一些光学测量设备对活塞运动的行程进行测量,重点在于提高对于活塞行程精准度方面的测量。而其他方面的流量计量标准装置,多是对结构上的创新和改进,使结构更加精密,性能更加稳定,测量范围更大。但对于动态流量计量装置的设计却少之又少。

技术实现要素:

4.本发明的目的之一就是提供一种八阀门活塞式动态流量计量标准装置,以解决现有的标准装置难以对动态流量下的被检流量计进行校准的问题。

5.本发明的目的之一是这样实现的:一种八阀门活塞式动态流量计量标准装置,

6.包括:

7.工控机,与被检流量计、电机、第一阀门、第二阀门、第三阀门、第四阀门、第五阀门、第六阀门、第七阀门、第八阀门和光栅尺电连接,用于实时获取光栅尺的位移量和被检流量计的数据,控制电机转动,以及第一阀门、第二阀门、第三阀门、第八阀门的启闭;

8.电机,由所述工控机控制转动;

9.丝杠,丝杠轴与所述电机的输出轴相连接;

10.光栅尺,固定在所述丝杠的丝母上,用于测量活塞杆的位移量;

11.活塞,活塞杆固定在所述丝杆的丝母上,在所述活塞的一端设置有活塞口a和活塞口b,在所述活塞的另一端设置有活塞口c和活塞口d;

12.水箱,设置有第一水箱口、第二水箱口和第三水箱口;

13.校量管道,设置有被检流量计,一端连接在所述第三水箱上,另一端连接在节点x上;以及

14.脉动流管道网,连接在所述活塞、所述水箱和所述校量管道之间,用于使所述被检流量计所在的校量管道内一直存在脉动流。

15.进一步地,本发明可以按如下技术方案实现:

16.所述脉动流管道网包括:

17.第一回水管,连接在所述活塞口a和所述第一水箱口之间,在所述第一回水管的所述活塞口a端设置有第一阀门,在所述第一回水管的所述第一水箱口端设置有第五阀门;

18.第二回水管,连接在所述活塞口d和所述第二水箱口之间,在所述第二回水管的所述活塞口d端设置有第四阀门,在所述第二回水管的所述第二水箱口端设置有第六阀门;

19.第一出水管,连接在所述活塞口c和节点x上,在所述第一出水管的所述活塞口c端设置有第三阀门,在所述第一出水管靠近所述节点x处设置有第八阀门;以及

20.第二出水管,连接在所述活塞口b和节点x上,在所述第二出水管的所述活塞口b端设置有第二阀门,在所述第二出水管的所述节点x端设置有第七阀门。

21.在所述校量管道上设置有压力传感器和温度传感器。

22.所述电机为伺服电机,所述工控机通过plc和伺服驱动器控制伺服电机。

23.本发明的目的之二就是提供一种八阀门活塞式动态流量计量标准装置,以解决现有方法难以实时计量动态流量的问题。

24.本发明的目的之二是这样实现的:一种八阀门活塞式动态流量计量校准方法,包括如下步骤:

25.a、置备权利要求1所述的八阀门活塞式动态流量计量标准装置;

26.b、工控机向电机发送脉冲信号,由电机控制丝杠上的丝母带动活塞杆向右移动,同时工控机实时记录丝母上光栅尺的位移量并控制第一阀门、第三阀门、第五阀门和第八阀门开启,第二阀门、第四阀门、第六阀门和第七阀门关闭,从活塞缸内挤出的水通过活塞口c流经第一出水管上的第三阀门和第八阀门后,通过节点x流向校量管道,通过第三水箱口流入水箱,从水箱流出的水通过第一水箱口流经第五阀门和第一阀门,经由活塞口a流入活塞缸;

27.c、工控机向电机发送脉冲信号,由电机控制丝杠上的丝母带动活塞杆向左移动,同时工控机实时记录丝母上光栅尺的位移量并控制第二阀门、第四阀门、第六阀门和第七阀门开启,第一阀门、第三阀门、第五阀门和第八阀门关闭,从活塞缸内挤出的水通过活塞口b流经第二出水管上的第二阀门和第七阀门后,通过节点x流向校量管道,通过第三水箱口流入水箱,从水箱流出的水通过第二水箱口流经第六阀门和第四阀门,经由活塞口d流入活塞缸;

28.d、重复进行步骤b和步骤c的过程,使得被检流量计所在的校量管道中一直存在水

流,得到光栅尺的位移量,工控机通过光栅尺的位移量来计算实际流经活塞缸的液体体积流量,并和被检流量计的所测的流量进行对比。

29.进一步地,本发明可以按如下技术方案实现:

30.在所述步骤a中,在所述校量管道上设置有压力传感器和温度传感器,对流过待测计量器的液体温度和压力信息进行实时检测和采集。

31.本发明通过工控机来控制活塞缸内活塞的产生脉冲位移量,通过活塞缸、水箱、第一管道、第二管道、多个阀门和校量管道的设置,使得被检流量计所在的校量管道内一直存在脉动流,可实时调节脉动流的幅值和频率,检测被检流量计在动态流量信号下的精度,同时可以实时显示瞬时液体体积流量值。本发明使用方便,准确度实时可见,测量结果更加准确、合理有效。为了提高本发明的活塞位移量的测量准确度,采用光栅尺来测量活塞的位移量。

32.本发明采用加速性能较好的伺服电机,可进行快速启停、改变转速的控制。因此,通过上位机软件编写相应的程序,并发出指令,让伺服电机快速响应动作,就可以实现幅值和频率的实时控制,产生流量稳定、连续可调的水流。其中,通过改变伺服电机的转速来实现幅值的调节,通过改变伺服电机的启停来实现频率的调节。这样,就可以使流量波形呈现正弦波形,以此来检验被检流量计的动态性能。

33.具体的,通过设置第一出水管和第一回水管、第二出水管和第二回水管,一个出水一个回水,可以将使得活塞缸和水箱的水流更加流畅,减少误差,提高了本发明的测量精度。

34.当活塞右移时,第一阀门、第三阀门、第五阀门和第八阀门开启,第二阀门、第四阀门、第六阀门和第七阀门关闭,设置在第二回水管上活塞口d端的第四阀门可阻止活塞缸内的水流入第二回水管,设置在第二出水管的节点x端的第七阀门可阻止从第八阀门流出的水经由节点x流向第二出水管,减少了水流的误差损失,这样最大程度地提高了本发明的测量精度。

35.当活塞左移时,第二阀门、第四阀门、第六阀门和第七阀门开启,第一阀门、第三阀门、第五阀门和第八阀门关闭,设置在第一回水管上活塞口a端的第一阀门可阻止活塞缸内的水流入第一回水管,设置在第一出水管的节点x端的第八阀门可阻止从第七阀门流出的水经由节点x流向第一出水管,减少了水流的误差损失,这样最大程度地提高了本发明的测量精度。

36.同时,通过在校量管道上设置压力传感器和温度传感器,对流过校量管道上的水流的温度和压力进行实时检测和采集,根据需要对其温度和压紧进行修正,以提高测量精度。

附图说明

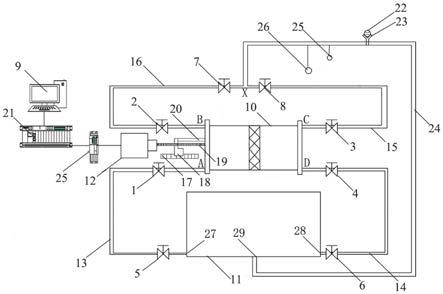

37.图1是本发明的结构示意图。

38.图2是本发明的控制流程图。

39.图中:1、第一阀门,2、第二阀门,3、第三阀门,4、第四阀门,5、第五阀门,6、第六阀门,7、第七阀门,8、第八阀门,9、工控机,10、活塞缸,11、水箱,12、电机,13、第一回水管,14、第二回水管,15、第一出水管,16、第二出水管,17、光栅尺,18、丝母,19、丝杠,20、活塞杆,

21、plc,22、被检流量计,23、夹表器,24、校量管道,25、温度传感器,26、压力传感器,27、第一水箱口,28、第二水箱口,29、第三水箱口。

具体实施方式

40.实施例1

41.如图1所示,本发明包括有工控机9、plc21、伺服驱动器、伺服电机12、丝杠19、光栅尺17、活塞缸10、水箱11、脉动流管道网、校量管道24、第一阀门1、第二阀门2、第三阀门3、第四阀门4、第五阀门5、第六阀门6、第七阀门7、第八阀门8、压力传感器26和温度传感器25。脉动流管道网连接在活塞缸10、水箱11和校量管道24之间,用于使被检流量计22所在的校量管道24内一直存在脉动流。脉动流管道网包括有第一出水管15、第二出水管16、第一回水管13、第二回水管14、

42.其中,工控机9,与被检流量计22、电机12、第一阀门1、第二阀门2、第三阀门3、第四阀门4、第五阀门5、第六阀门6、第七阀门7、第八阀门8、压力传感器26、温度传感器25和光栅尺17电连接,用于实时获取光栅尺17的位移量、温度传感器25、压力传感器26和被检流量计22的数据,控制电机12转动,以及第一阀门1、第二阀门2、第三阀门3、第四阀门4、第五阀门5、第六阀门6、第七阀门7和第八阀门8的启闭。工控机9具有较强的抗干扰性,可使检定过程更为稳定、可靠。plc21、电机12等数据采集与过程控制的设备均根据实际控制要求进行选购,输入输出的控制及数据处理软件均按照国家有关检定规程编写。工控机9与被检流量计22进行连接,可以实时采集被检流量计22上的读数,从而与标准装置的流量做对比。

43.电机12为伺服电机12,由工控机9控制plc21和伺服驱动器来进行驱动。伺服电机12的输出轴与丝杠19的丝杠19轴连接,在丝杠19的丝母18上设置有光栅尺17和活塞缸10的活塞杆20,丝杠19将伺服电机12的具有幅值和频率的回转运动转化为具有幅值和频率的直线运动。光栅尺17用于测量活塞杆20即活塞的位移量,光栅尺17上装有读数头,读数头随活塞杆20移动,通并过i/o口把读数头移动的位移量传给工控机9进行数据处理。为了提高测量精度,可在丝杠19上设置两个对称安装的光栅尺17,活塞的位移量是两个光栅尺17在测量时间内测得的位移的平均值。另一方面还可以比对两个光栅尺17测得的结果,以便及时发现光栅尺17是否正确计数。经综合考虑,选用的光栅尺17的有效长度为1.42m,精度为

±

5um。伺服电机12有起动转矩大、运行范围广、无自转现象、定位精度高等特点,广泛应用于各种自动化控制系统。

44.活塞缸10的活塞杆20固定在丝杆的丝母18上,在活塞的一端设置有活塞口a和活塞口b,在活塞的另一端设置有活塞口c和活塞口d。在水箱11上设置有第一水箱口27、第二水箱口28和第三水箱口29。在校量管道24上通过夹表器23设置有被检流量计22、压力传感器26和温度传感器25。

45.其中,校量管道24一端连接在第三水箱11上,另一端连接在节点x上。第一回水管13连接在活塞口a和第一水箱口27之间,第二回水管14连接在活塞口d和第二水箱口28之间,第一出水管15连接在活塞口c和节点x上,第二出水管16连接在活塞口b和节点x上。在第一回水管13的活塞口a端设置有第一阀门1,在第一回水管13的第一水箱口27端设置有第五阀门5。在第二回水管14的所述活塞口d端设置有第四阀门4,在第二回水管14的第二水箱口28端设置有第六阀门6。在第一出水管15的所述活塞口c端设置有第三阀门3,在第一出水管

15靠近节点x处设置有第八阀门8。在第二出水管16的活塞口b端设置有第二阀门2,在第二出水管16的节点x端设置有第七阀门7。

46.温度传感器25和压力传感器26分别用于测量液体的温度和压力,便将信息及时传递给plc21,并由plc21传递给工控机9。夹表器23能根据被检流量计22的长度调整间距。试验管道设置应满足被检流量计22的夹装要求,一般规定上游直管段不少于10倍的被检流量计22口径,下游直管段不少于5倍的被检流量计22口径。

47.工控机9计算实际的液体体积流量q的原理是:流经活塞缸10的液体体积流量q等于活塞缸10截面积a和被测液体的平均流速的乘积。

48.可将标准装置的数学模型简化为:

[0049][0050]

其中,q——液体体积流量;a——活塞缸截面积;——瞬时体积流量;l——活塞位移距离;t——时间单位;d——活塞缸内径。

[0051]

通过光栅尺17传递的位移量信号可以得到活塞的位移量,通过该活塞的位移量来计算活塞缸10截面积a,因此便可得到该段位移内流经活塞缸10的液体体积流量q。同时利用plc21自带的时钟功能对该段活塞的位移所用时间进行记录,由此可以得到本发明工控机9计算所得的被测液体的平均流速,即光栅尺17将活塞杆20的位移量实时地反馈给plc21和工控机9,工控机9经过计算后,得到本发明的实时液体体积流量。工控机9与被检流量计22进行连接,可以实时采集被检流量计22上的读数并显示,从而与本发明的实际液体体积流量值做对比。通过对比数据,来合理进行测量误差及测量不确定度的估计,并设法减小测量误差对测量结果的影响,提高测量的准确度,同时应用误差理论科学、合理地选择和设计动态流量测量器具。

[0052]

实施例2

[0053]

一种八阀门活塞式动态流量计量方法,如图1和图2所示,包括如下步骤:

[0054]

a、置备实施例1中的八阀门活塞式动态流量计量标准装置,在所述校量管道24上设置有压力传感器26和温度传感器25,对流过被检流量计22的液体温度和压力信息进行实时检测和采集。

[0055]

b、工控机9向电机12发送脉冲信号,由电机12控制丝杠19上的丝母18带动活塞杆20向右移动,同时工控机9实时记录丝母18上光栅尺17的位移量并控制第一阀门1、第三阀门3、第五阀门5和第八阀门8开启,第二阀门2、第四阀门4、第六阀门6和第七阀门7关闭,从活塞缸10内挤出的水通过活塞口c流经第一出水管15上的第三阀门3和第八阀门8后,通过节点x流向校量管道24,通过第三水箱口29流入水箱11,从水箱11流出的水通过第一水箱口27流经第五阀门5和第一阀门1,经由活塞口a流入活塞缸10;

[0056]

c、工控机9向电机12发送脉冲信号,由电机12控制丝杠19上的丝母18带动活塞杆20向左移动,同时工控机9实时记录丝母18上光栅尺17的位移量并控制第二阀门2、第四阀门4、第六阀门6和第七阀门7开启,第一阀门1、第三阀门3、第五阀门5和第八阀门8关闭,从活塞缸10内挤出的水通过活塞口b流经第二出水管16上的第二阀门2和第七阀门7后,通过节点x流向校量管道24,通过第三水箱口29流入水箱11,从水箱11流出的水通过第二水箱口28流经第六阀门6和第四阀门4,经由活塞口d流入活塞缸10;

[0057]

d、重复进行步骤b和步骤c的过程,使得被检流量计22所在的校量管道24中一直存在水流,得到光栅尺17的位移量,工控机9通过光栅尺17的位移量来计算实际流经活塞缸10的液体体积流量,并和被检流量计22的所测的流量进行对比。通过对比数据,来合理进行测量误差及测量不确定度的估计,并设法减小测量误差对测量结果的影响,提高测量的准确度,同时应用误差理论科学、合理地选择和设计动态流量测量器具。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。