1.本发明涉及钢丝绳领域,尤其涉及一种履带式起重用钢丝绳绳芯及其制作方法。

背景技术:

2.钢丝绳是将力学性能和几何尺寸符合要求的钢丝按照一定的规则捻制在一起的螺旋状钢丝束,钢丝绳的强度高、自重轻、工作平稳、不易骤然整根折断,工作可靠。

3.钢丝绳的一个主要用途是用在起重机械上,现有的履带式起重用钢丝绳在柔性、破断拉力、抗挤压性和应力等方面存在缺陷,工作性能不佳,另外,现有的起重机械用钢丝绳不加任何防腐性能处理,磨损和腐蚀成为钢丝绳损坏的主要原因之一,在表面形成许多的腐蚀圆坑并逐步加深,成为盈利集中点和疲劳裂纹的根源,同时还会降低钢丝绳的承载能力,影响钢丝绳的性能稳定和使用。

4.钢丝绳的绳芯处于钢丝绳中心位置,在钢丝绳中起支撑作用,履带式钢丝绳在使用过程会受到较大的拉力、挤压及摩擦、腐蚀等,其绳芯作为整体的支撑核心,绳芯需具备良好的柔性、破断拉力、抗挤压性、应力及抗腐蚀摩擦性能,但现有的履带式钢丝绳及其绳芯很容易断裂、磨损、腐蚀及挤压变形等,性能及使用感不佳。

技术实现要素:

5.本发明目的在于提供一种结构合理、材料配伍合理的履带式起重用钢丝绳绳芯及其制作方法,提高绳芯的柔性、破断拉力、抗挤压性及耐摩擦、耐腐蚀性,在履带式钢丝绳中起到良好的支撑效果,提高履带式钢丝绳的使用寿命。

6.为达此目的,本发明提供一种履带式起重用钢丝绳绳芯,所述绳芯由预定数量的钢丝包捻3~4根大股捻制而成,每根所述大股由多根小股捻制而成,每根小股由多根绳芯复合丝捻制而成,所述小股和所述绳芯外分别包覆有内保护层和外保护层;所述绳芯复合丝为合成纤维与尼龙绳捻制而成;所述合成纤维为高分子量聚乙烯纤维和纳米复合金属氧化物

‑

聚醚胺复合纤维捻制而成;所述内保护层的原料以质量计包括:2~6份聚醚砜、30~40份双酚a型环氧树脂、10~20份聚氨酯、15~25份纳米石墨烯、1~5份固化剂、1~5份消泡剂以及15~25份增韧纤维。

7.进一步优选的,所述外保护层含有以下质量份组分:20

‑

25份al、6

‑

9份mg、15~25份聚氨酯、0.5

‑

1份nb 0.1

‑

0.2份ti、0.1

‑

0.15份v、0.3

‑

0.65份稀土及39

‑

58份锌。

8.进一步优选的,大股与大股之间填充有所述绳芯复合丝。

9.进一步优选的,所述大股与所述小股的绳芯复合丝均以线接触。

10.本发明还提供一种履带式起重用钢丝绳绳芯的制作方法,包括以下步骤:

11.步骤1、复合材料制备:将十分之一配方量聚氨酯的纳米石墨烯与配方量的聚氨酯分两次进行混合均匀,得到混合物一,然后将配方量的双酚a型环氧树脂、聚醚砜、增韧纤维和剩余的纳米石墨烯分三次进行混合均匀,得到混合物二,将混合物一与混合物二混合,加入配方量的固化剂及消泡剂混合均匀得到内保护层复合材料;按照配方量制备外保护层复

合熔体;

12.步骤2、选用高碳钢进行盘条、拉拔和退火得到钢丝;

13.步骤3、绳芯复合丝制备:制备纳米复合金属氧化物

‑

聚醚胺复合纤维,后与高分子量聚乙烯纤维捻制得到合成纤维,后将合成纤维与尼龙绳捻制得到绳芯复合丝

14.步骤4、小股捻制:使用预定数量的绳芯复合丝捻制形成小股;

15.步骤5、内保护层形成:将步骤1得到的内保护层复合材料通过挤出涂覆、喷涂、浸泡抽涂或机器刷涂形式涂覆在小股上,形成内保护层;

16.步骤6、大股捻制:使用预定数量的小股捻制形成大股;

17.步骤7、绳芯捻制:使用预定数量的钢丝、大股和绳芯复合丝以钢丝包捻大股、大股包捻绳芯复合丝的方式捻制得到绳芯;

18.步骤8、外保护层形成:将绳芯在步骤1得到的外保护层合金熔体进行热镀,在钢丝表面形成外保护层,得到履带式起重用钢丝绳绳芯。

19.进一步优选的,所述外保护层复合熔体的制备操作为:

20.步骤1.1、制备al

‑

nb、al

‑

v和al

‑

ti中间合金;

21.步骤1.2、按配方量将锌锭、al

‑

nb、al

‑

v和al

‑

ti中间合金混合后加热熔化,然后加入al

‑

mg合金、稀土及聚氨酯,熔化后得到合金熔体。。

22.进一步优选的,步骤2中经过三次拉拔和退火后得到钢丝,退火温度为800

‑

1300,退火时间为20

‑

45min。

23.进一步优选的,步骤3、步骤4、步骤6和步骤7中的捻制方向均相同。

24.进一步优选的,步骤3中纳米复合金属氧化物

‑

聚醚胺复合纤维的制备方法如下:

25.步骤3.1、用共沉淀法制备金属氢氧化物,在550

±

20℃下煅烧后,得到相应的纳米复合金属氧化物;

26.步骤3.2、纳米复合金属氧化物经偶联剂表面改性后与聚醚胺共混造粒、熔融纺丝,制备得到纳米复合金属氧化物

‑

聚醚胺复合纤维。

27.进一步优选的,所述纳米复合金属氧化物为美铝氧化物、锌铝氧化物、锌镁氧化物中的任意一种。

28.本发明具有如下有益效果:本发明提供的所述履带式起重用钢丝绳绳芯,以高分子量聚乙烯纤维和纳米复合金属氧化物

‑

聚醚胺复合纤维捻制的合成纤维与尼龙绳捻制成绳芯复合丝,再以绳芯复合丝捻制成小股,小股捻制成大股,钢丝包捻大股捻制成绳芯,并以复合材料在小股外形成内保护层,以复合合金材料在绳芯外形成外保护层,结构稳定性良好,同时具有很好的柔性、耐磨防腐性、破断拉力及抗挤压性,有利于提高钢丝绳绳芯的力学性能、化学性能和裂性,且尼龙绳具有极强的韧性高不易扯断的韧性,使得钢丝绳整体的韧性大幅提升。

29.所述内保护层的原料以质量计包括聚醚砜、双酚a型环氧树脂、聚氨酯、增韧纤维、纳米石墨烯、固化剂及消泡剂,以聚醚砜增韧环氧树脂体系为主体,分散相聚醚砜呈不规划的变形颗粒分散在双酚a型环氧树脂中,在固化过程中体系内形成半互穿网络,压力下分散的聚醚砜微粒会造成一定的变形,可较大地提高双酚a型环氧树脂的韧性,而不降低双酚a型环氧树脂自身优良的耐化学腐蚀性、力学强度和电绝缘性,使得到的钢丝绳表面及绳芯具有优良的耐化学腐蚀性、力学强度、韧性和电绝缘性。体系中加入纳米石墨烯及增韧纤

维,增韧纤维的吸附作用使纳米石墨烯呈单分子排列在纤维表面形成结合力牢固的“结构纤维”,与聚醚砜增韧环氧树脂体系形成网状联接结构,从而加强体系的力学性能和稳定性,同时纤维的“加筋”,对裂纹扩展具有阻滞作用,大大提高绳芯及钢丝绳表面裂纹的自愈能力,增强弹性恢复,减少绳芯及钢丝绳表面裂缝问题,从而推迟钢丝绳的老化和破坏,提高了钢丝绳的抗拉强度、抗疲劳性能和耐磨性能,且性能稳定,实用性高,同时,纳米石墨烯改性聚氨酯,其“纳米效应”能加强纳米因子与聚氨酯间的界面作用力,提高改性聚氨酯的拉伸强度和断裂伸长率。发泡剂的存在能降低溶液发泡率,避免得到的内保护层内形成空泡,保证内保护层性能。固化剂提高复合材料的固化率,加快固化速度,提高生产效率和产品强度。

30.所述外保护层的原料以质量计包括一定含量比的al、mg、聚氨酯、nb、ti、v及稀土及39

‑

58份锌,通过对组分与含量的控制,使元素间彼此配合,形成固溶强化、细晶强化和弥散强化作用,提高外保护层的力学性能,加入稀土元素,进一步提高了外保护层的耐蚀性,同时加入聚氨酯,提高外保护层的柔性、强度、抗撕裂和耐磨性。

31.在小股外包覆有内保护层,一方面能提高绳芯的耐腐蚀性能、耐磨性能、破断拉力和抗挤压性,另一方面能减少各小股间绳芯复合丝磨损,延长绳芯及钢丝绳寿命。绳芯外包覆外保护层,提高缆芯力学性能和化学性能的同时,使绳芯结构紧密且稳定,阻旋转性能好,提高钢丝绳的性能稳定性。

32.在大股间填充绳芯复合丝,且丝与丝、股与股间以线接触,使钢丝绳内部形成较为充实的结构,提高钢丝绳的力学性能和破断拉力。

33.本发明提供的所述履带式起重用钢丝绳绳芯的制作方法,双酚a型环氧树脂、聚醚砜、聚氨酯、增韧纤维、纳米石墨烯分三次进行混合,使其充分混合均匀,形成良好网状联接结构,为后续制得性能优良的钢丝绳绳芯打下结实的基础。

附图说明

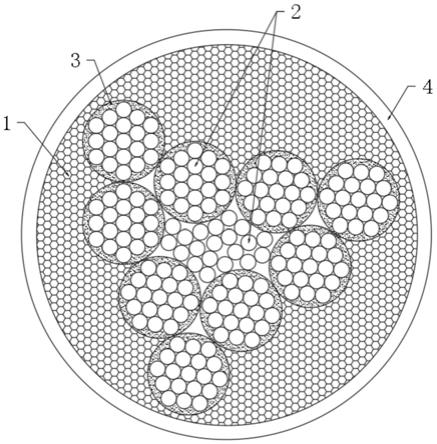

34.图1为本发明提供的履带式起重用钢丝绳绳芯结构示意图。

具体实施方式

35.下面所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

36.实施例1

37.参阅图1,本实施例提供一种履带式起重用钢丝绳绳芯,所述绳芯由预定数量的钢丝1包捻3~4根大股捻制而成,每根所述大股由多根小股捻制而成,每根小股由多根绳芯复合丝2捻制而成,大股与大股之间填充有所述绳芯复合丝2。所述小股和所述绳芯外分别包覆有内保护层3和外保护层4;所述绳芯复合丝2为合成纤维与尼龙绳捻制而成;所述合成纤维为高分子量聚乙烯纤维和纳米复合金属氧化物

‑

聚醚胺复合纤维捻制而成,用共沉淀法制备金属氢氧化物,在550

±

20℃下煅烧后,得到相应的纳米复合金属氧化物,而后将纳米复合金属氧化物经偶联剂表面改性后与聚醚胺共混造粒、熔融纺丝,制备得到纳米复合金属氧化物

‑

聚醚胺复合纤维。

38.所述内保护层3的原料以质量计包括:2份聚醚砜、35份双酚a型环氧树脂、17份聚氨酯、17份纳米石墨烯、2份固化剂、2份消泡剂以及17份增韧纤维。

39.按含量计,所述外保护层4含有以下质量份组分:22份al、7份mg、15份聚氨酯、0.5份nb 0.11份ti、0.13份v、0.37份稀土及39份锌。

40.所述大股与所述小股的绳芯复合丝2均以线接触,当丝间互相交叉形成点接触时,在工作时接触应力很高,容易磨损折断,线接触时绳破断拉力大,不易磨损折断。

41.所述履带式起重用钢丝绳绳芯的制作方法,包括以下步骤:

42.步骤1、复合材料制备:将十分之一配方量聚氨酯的纳米石墨烯与配方量的聚氨酯分两次进行混合均匀,得到混合物一,然后将配方量的双酚a型环氧树脂、聚醚砜、增韧纤维和剩余的纳米石墨烯分三次进行混合均匀,得到混合物二,将混合物一与混合物二混合,加入配方量的固化剂及消泡剂混合均匀得到内保护层3复合材料。另制备al

‑

nb、al

‑

v和al

‑

ti中间合金,按配方量将锌锭、al

‑

nb、al

‑

v和al

‑

ti中间合金混合后加热熔化,然后加入al

‑

mg合金、稀土及聚氨酯,熔化后得到复合合金熔体。

43.步骤2、选用高碳钢进行盘条、三次拉拔和三次退火得到钢丝1,退火温度为800

‑

1300,退火时间为20

‑

45min;

44.步骤3、绳芯复合丝2制备:制备纳米复合金属氧化物

‑

聚醚胺复合纤维,后与高分子量聚乙烯纤维捻制得到合成纤维,后将合成纤维与尼龙绳捻制得到绳芯复合丝2

45.步骤4、小股捻制:使用预定数量的绳芯复合丝2捻制形成小股;

46.步骤5、内保护层3形成:将步骤1得到的内保护层3复合材料通过挤出涂覆、喷涂、浸泡抽涂或机器刷涂形式涂覆在小股上,形成内保护层3;

47.步骤6、大股捻制:使用预定数量的小股捻制形成大股;

48.步骤7、绳芯捻制:使用预定数量的钢丝1、大股和绳芯复合丝2以钢丝1包捻大股、大股包捻绳芯复合丝2的方式捻制得到绳芯;

49.步骤8、外保护层4形成:将绳芯在步骤1得到的外保护层4合金熔体进行热镀,在钢丝1表面形成外保护层4,得到履带式起重用钢丝绳绳芯。

50.进一步优选的,步骤3、步骤4、步骤6和步骤7中的捻制方向均相同。

51.进一步优选的,所述纳米复合金属氧化物为美铝氧化物、锌铝氧化物、锌镁氧化物中的任意一种。

52.实施例2

53.与实施例1的不同之处在于,所述内保护层3的原料以质量计包括:3份聚醚砜、32份双酚a型环氧树脂、10份聚氨酯、16份纳米石墨烯、1份固化剂、1份消泡剂以及13份增韧纤维。

54.按含量计,所述外保护层4含有以下质量份组分:20份al、7.5份mg、17份聚氨酯、0.7份nb 0.13份ti、0.11份v、0.46份稀土及45份锌。

55.实施例3

56.与实施例1的不同之处在于,所述内保护层3的原料以质量计包括:4份聚醚砜、38份双酚a型环氧树脂、13份聚氨酯、22份纳米石墨烯、4份固化剂、4份消泡剂以及15份增韧纤维。

57.按含量计,所述外保护层4含有以下质量份组分:21份al、8份mg、20份聚氨酯、0.8

份nb 0.15份ti、0.14份v、0.3份稀土及50份锌。

58.实施例4

59.与实施例1的不同之处在于,所述内保护层3的原料以质量计包括:5份聚醚砜、30份双酚a型环氧树脂、20份聚氨酯、20份纳米石墨烯、3份固化剂、3份消泡剂以及19份增韧纤维。

60.按含量计,所述外保护层4含有以下质量份组分:25份al、6份mg、25份聚氨酯、0.6份nb 0.17份ti、0.12份v、0.55份稀土及58份锌。

61.实施例5

62.与实施例1的不同之处在于,所述内保护层3的原料以质量计包括:6份聚醚砜、40份双酚a型环氧树脂、15份聚氨酯、24份纳米石墨烯、5份固化剂、5份消泡剂以及11份增韧纤维。

63.按含量计,所述外保护层4含有以下质量份组分:24份al、9份mg、23份聚氨酯、1份nb 0.2份ti、0.15份v、0.65份稀土及53份锌。

64.实施例1~5得到的履带式起重用钢丝绳绳芯的性能如下表1;其中耐弯性为500万次弯曲后,绳芯的绳芯复合丝2拆解断裂百分比;耐腐性为进行中性盐雾实验,各样品悬挂放置,连续进行喷雾,盐水中氯化钠含量为5%,ph约为6.8

‑

7.2,盐雾设备中温度为(35士1)℃,出现红锈的时间。

65.表1

[0066][0067]

由上表可知,本发明提供的履带式起重用钢丝绳绳芯吸水性差,回潮率不到0.2%,抗拉强度及破断拉力高,耐弯曲、耐磨性好,经过500万次弯曲后,绳芯的绳芯复合丝2拆解断裂不超过10%,且耐腐性好。

[0068]

以上所揭露的仅为本发明几种较佳实施例而已,当然不能以此来限定本发明之权利范围,因此依本发明申请专利范围所作的等同变化,仍属本发明所涵盖的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。