1.本发明涉及废水利用领域,更具体地说,涉及一种含磷硫的强酸性废水资源化利用方法。

背景技术:

2.医药中间体废水是通过化学合成等方法生产医药中间体过程中产生的。近年来,随着发达国家环保意识与环保压力的逐渐加强,医药中间体的生成和贸易的重心逐渐偏向于发展中国家。医药中间体产业在我国迅猛发展,同时也带来了严重的环境污染问题。随着我国现代化、城镇化的迅速发展,环保意识的逐渐增强,环境保护与节约资源已经成为了我国基本国策,环保问题刻不容缓。

3.在许多的医药中间体生产过程中,会使用含磷、含硫化合物,最终会产生大量的含磷和硫的强酸性废水,例如3,4,5

‑

三氟溴苯的生产过程。这类废水酸性强、高磷高盐,如果直接排放,环境污染相当大,容易造成水体富营养化。且废水中所含大量磷、硫元素,不进行资源化利用,是一种极大的浪费。

4.含磷医药中间体废水的处理方法区别与其他医药中间体废水在于有机磷或磷盐的处理。目前针对含磷医药中间体废水的主要处理方式可分为物化、生化以及两者结合技术,即化学/絮凝沉淀、浓缩结晶、膜分离、离子交换技术、微电解技术、高级氧化技术、厌氧/好氧生物处理以及资源化等。如何实现含磷医药中间体废水脱磷处理工艺技术,促进磷盐的资源化利用,也是解决含磷医药中间体废水循环利用的关键问题。

技术实现要素:

5.针对现有技术中存在的问题,本发明的目的在于提供一种含磷硫的强酸性废水资源化利用方法,它可以使医药中间体生产过程中产生的含磷硫的强酸性废水被有效利用,减轻环保压力,实现废物资源化利用、医药工业可持续发展。

6.为解决上述问题,本发明采用如下的技术方案。

7.一种含磷硫的强酸性废水资源化利用方法,该利用方法以医药中间体的生产废水为原料;主要包括以下步骤:步骤(1):取一定体积的废水,用氧化镁调节废水ph值,加入铁粉和活性炭的混合物后,曝气进行铁碳微电解降解废水中的有机杂质,然后过滤得到滤液;步骤(2):向步骤(1)中得到的滤液中加入一定体积的氧化剂,搅拌一段时间,进行fenton氧化降解废水中剩余的有机杂质,然后过滤再次得到滤液;步骤(3):向步骤(2)中得到的滤液中加入一定体积的氧化剂,搅拌一段时间,将体系中的亚铁离子完全氧化为铁离子,得到反应液;步骤(4):向步骤(3)中得到的反应液中加入水进行稀释,将溶液升至一定温度,用氧化镁调节溶液ph值,保温陈化一段时间,过滤,得滤液a和滤饼;滤饼先用水洗多次,合并每次水洗得到的水洗滤液标记为b;然后用柠檬酸溶液洗涤滤饼;再用水洗涤滤饼,得到水

洗液标记为c;步骤(5):将步骤(4)中水洗后得到的滤饼置于h3po4溶液中,升至一定温度搅拌,保温一段时间,过滤;步骤(6):向步骤(5)过滤后得到的滤饼置于水中打浆数次,过滤干燥后得到粉红色的二水合磷酸铁;打浆用水标记为d。

8.步骤(7):将滤液a用氧化镁调节到中性,然后与水洗滤液b、水洗液c和打浆用水d合并,减压浓缩,冷却析出白色晶体,为七水硫酸镁。

9.进一步的,所述废水中磷酸根离子含量为1.8

‑

2.8mol/l、硫酸根离子含量为8.0

‑

10.0mol/l以及氢离子浓度为18.0

‑

26.0mol/l。

10.进一步的,步骤(1)中所述ph调节为0.3

‑

0.8。步骤(4)中所述ph调节为2.5

‑

3.0。

11.进一步的,步骤(1)过滤结束后,活性炭可回用。

12.进一步的,步骤(1)中所述曝气时间为1.5

‑

2.5小时。

13.进一步的,步骤(1)中,所述铁粉与磷酸根离子的物质的量比为1︰1。

14.进一步的,步骤(1)中,所述铁粉和活性炭的质量比1

‑

2︰1。

15.进一步的,步骤(2)和(3)中,所述氧化剂是30%浓度的双氧水。进一步的,步骤(2)中双氧水加入后搅拌0.5

‑

3小时。步骤(3)中双氧水加入后搅拌1

‑

3小时。

16.进一步的,步骤(2)中,所述氧化剂体积用量为步骤(1)中废水体积的1/10

‑

1/20。

17.进一步的,步骤(3)中,所述氧化剂体积用量为步骤(1)中废水体积的1/10

‑

1/20。

18.进一步的,步骤(4)中,加入的水与步骤(3)中得到的反应液等体积。进一步的,步骤(4)中,所述温度为40

‑

60℃。进一步的,步骤(4)中,所述保温陈化时间为3

‑

6小时。进一步的,步骤(4)中,水洗两次即可。进一步的,步骤(4)中,所述柠檬酸溶液质量用量为滤饼质量的8

‑

12倍。进一步的,选用1%柠檬酸溶液。进一步的,步骤(4)中,所述水洗液c可重复使用。进一步的,柠檬酸溶液也可重复使用。

19.进一步的,步骤(5)中,所述h3po4溶液质量用量为滤饼质量的8

‑

12倍。进一步的,h3po4溶液为0.5mol/l。进一步的,步骤(5)中,所述温度为85

‑

100℃。进一步的,步骤(5)中,所述保温时间为1

‑

3小时。进一步的,步骤(6)中,打浆用水d可重复使用。

20.进一步的,步骤(6)中,所述打浆用水质量用量为滤饼质量的4

‑

6倍。进一步的,步骤(6)中,所述打浆次数为3

‑

5次。

21.进一步的,步骤(7)中,减压浓缩至体积为步骤(1)中所述废水体积的1.5

‑

2.5倍,2倍左右最好。进一步的,步骤(7)中冷却至0

‑

4℃。

22.相比于现有技术,本发明的优点在于:一、以医药中间体的含磷硫的强酸性生产废水为原料制备二水合磷酸铁和七水硫酸镁,可以减少废水的处置成本,避免废水对环境的污染。

23.二、利用本发明的方法,可有效利用磷硫资源,避免资源浪费。

24.三、联用铁碳微电解和fenton(芬顿)氧化技术降解废水中的有机杂质,可以提高制得的二水合磷酸铁和七水硫酸镁的质量。

附图说明

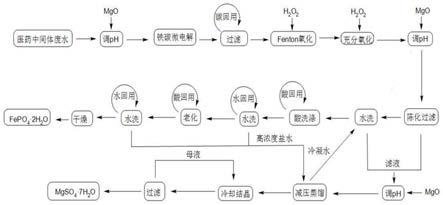

25.图1是本发明含磷硫的强酸性废水资源化利用的流程图。

26.图2是实施例1得到的二水合磷酸铁的tg图。

具体实施方式

27.实施例1:请参阅图1

‑

2,一种废水资源化利用的方法,包括使用医药中间体的生产废水为原料,所述废水中磷酸根离子含量1.8~2.8mol/l、硫酸根离子含量 8.0~10.0mol/l、氢离子浓度18.0~26.0mol/l;步骤如下:(1)取一定体积的上述废水,用氧化镁调节废水ph值,加入铁粉和活性炭的混合物,在烧杯中曝气1.5~2.5小时,进行铁碳微电解降解废水中的有机杂质,然后过滤,活性炭可回用。

28.(2)往步骤(1)得到的滤液中加入一定体积的30%浓度的双氧水,搅拌0.5~3小时,进行fenton氧化降解废水中剩余的有机杂质,然后过滤。

29.(3)往步骤(2)得到的滤液中缓慢加入一定体积的30%浓度的双氧水,搅拌1~3小时,将体系中的亚铁离子完全氧化为铁离子。

30.(4)往步骤(3)得到的反应液中加入等体积的水进行稀释,将溶液升至一定温度,用氧化镁调节溶液ph值为2.5~3.0,保温陈化一段时间,过滤,得滤液a和滤饼;滤饼先用水洗两次,合并水洗滤液标记为b;然后用1%柠檬酸溶液洗涤滤饼,该柠檬酸溶液可重复使用;再用水洗涤滤饼,该水洗液标记为c,可重复使用。

31.(5)将步骤(4)得到的滤饼置于0.5mol/l的h3po4溶液中,升至一定温度搅拌,保温一段时间,过滤。

32.(6)将步骤(5)得到的滤饼置于水中打浆数次,过滤干燥后得到粉红色的二水合磷酸铁,总磷元素回收率超过90%;打浆用水标记为d,可重复使用。

33.(7)将滤液a用氧化镁调节到中性,然后和水洗滤液b、经重复使用的水洗液c和经重复使用的打浆用水d合并,减压浓缩至体积为步骤(1)中所述废水体积的2倍左右,冷却到0~4℃,析出白色晶体,为七水硫酸镁,总硫元素回收率超过75%。

34.实施例2:具体推荐本发明所述含磷硫的强酸性废水的资源化利用方法:以医药中间体的生产废水为原料,所述废水中磷酸根离子含量1.8~2.8mol/l、硫酸根离子含量8.0~10.0mol/l、氢离子浓度17.0~20.0mol/l;取一定体积的上述废水,用氧化镁调节废水ph值为0.3~0.8,加入铁粉和活性炭的混合物,所述铁粉与磷酸根离子的物质的量比为1︰1,所述铁粉和活性炭的质量比1~2︰1,在烧杯中曝气1.5~2.5小时,进行铁碳微电解降解废水中的有机杂质,然后过滤,活性炭可回用;往滤液中加入一定体积的30%浓度的双氧水,所述30%浓度的双氧水体积用量为废水体积的1/10~1/20,搅拌0.5~3小时,进行fenton氧化降解废水中剩余的有机杂质,然后过滤;往得到的滤液中缓慢加入一定体积的30%浓度的双氧水,所述30%浓度的双氧水体积用量为废水体积的1/10~1/20,搅拌1~3小时,将体系中的亚铁离子完全氧化为铁离子;再加入等体积的水进行稀释,将溶液温度升高到40~60℃,用氧化镁调节溶液ph值为2.5~3.0,保温陈化3~6小时,过滤,得滤液a和滤饼;滤饼先用水洗两次,合并水洗滤液标记为b;然后用8~12倍滤饼质量的1%柠檬酸溶液洗涤滤饼,该柠檬酸溶液可重复使用;再用水洗涤滤饼,该水洗液标记为c,可重复使用;将滤饼置于8~12倍滤饼质量的

0.5mol/l的h3po4溶液中,升温到85~100℃搅拌,保温1~3小时后,过滤;得到的滤饼置于4~6倍滤饼质量的水中打浆3~5次,过滤干燥后得到粉红色的二水合磷酸铁,总磷元素回收率超过90%;打浆用水标记为d,可重复使用;将滤液a用氧化镁调节到中性,然后和水洗滤液b、经重复使用的水洗液c和经重复使用的打浆用水d合并,减压浓缩至体积为废水体积的2倍左右,冷却到0~4℃,析出白色晶体,为七水硫酸镁,总硫元素回收率超过75%。

35.试验例1:(1)取100ml医药中间体的生产废水,废水中磷酸根离子含量2.33mol/l、硫酸根离子含量8.95mol/l、氢离子浓度19.01mol/l。用氧化镁调节废水ph值为0.5,加入13.1g的铁粉和8.7g活性炭的混合物,在烧杯中曝气2小时,进行铁碳微电解降解废水中的有机杂质,然后过滤,活性炭可回用。

36.(2)往滤液中加入7ml的30%浓度的双氧水,搅拌1小时,进行fenton氧化降解废水中剩余的有机杂质,然后过滤。往得到的滤液中缓慢加入7ml的30%浓度的双氧水,搅拌2.0小时,将体系中的亚铁离子完全氧化为铁离子。

37.(3)再加入等体积的水进行稀释,将溶液温度升高到50℃,用氧化镁调节溶液ph值为2.5,保温陈化4小时,过滤,得滤液a和滤饼;滤饼先用水洗两次,合并水洗滤液标记为b;然后用10倍于滤饼质量的1%柠檬酸溶液洗涤滤饼,该柠檬酸溶液可重复使用;再用水洗涤滤饼,该水洗液标记为c,可重复使用。

38.(4)将滤饼置于10倍于滤饼质量的0.5mol/l的h3po4溶液中,升温到95℃搅拌,保温2小时后,过滤;得到的滤饼置于5倍于滤饼质量的水中打浆4次,打浆用水标记为d,可重复使用,滤饼干燥后得到粉红色的二水合磷酸铁39.6g,总磷元素回收率为91%,磷酸铁纯度达98.5%以上。

39.(5)将滤液a用氧化镁调节到中性,然后和水洗滤液b、水洗液c和打浆用水d合并,减压浓缩至约200ml,冷却到0~4℃,析出白色晶体,阴干后得到167.3g七水硫酸镁,总硫元素回收率为76%。

40.试验例2:操作过程同实施例1,不同的是使用的活性炭是实施例1中回收再用的,制得二水合磷酸铁40.1g,总磷元素回收率为92%。

41.试验例3:(1)取100ml医药中间体的生产废水,废水中磷酸根离子含量2.15mol/l、硫酸根离子含量8.16mol/l、氢离子浓度17.24mol/l。用氧化镁调节废水ph值为0.5,加入12.1g的铁粉和8.1g活性炭的混合物,在烧杯中曝气2.5小时,进行铁碳微电解降解废水中的有机杂质,然后过滤。

42.(2)往滤液中加入6ml的30%浓度的双氧水,搅拌2小时,进行fenton氧化降解废水中剩余的有机杂质,然后过滤。往得到的滤液中缓慢加入8ml的30%浓度的双氧水,搅拌3小时,将体系中的亚铁离子完全氧化为铁离子。

43.(3)再加入等体系的水进行稀释,将溶液温度升高到55℃,用氧化镁调节溶液ph值为2.6,保温陈化5小时,过滤,得滤液a和滤饼;滤饼先用水洗两次,合并水洗滤液标记为b;然后用10倍于滤饼质量的1%柠檬酸溶液洗涤滤饼,该柠檬酸溶液可重复使用;再用水洗涤滤饼,该水洗液标记为c,可重复使用。

44.(4)将滤饼置于10倍于滤饼质量的0.5mol/l的h3po4溶液中,升温到98℃搅拌,保温3小时后,过滤;得到的滤饼置于4倍于滤饼质量的水中打浆5次,打浆用水标记为d,可重复使用,滤饼干燥后得到粉红色的二水合磷酸铁36.9g,总磷元素回收率为92%,磷酸铁纯度达98.5%以上。

45.试验例4:重复实施例3中(1)、(2)、(3)和(4)的步骤,其中实施例3步骤(3)中的水洗液c在实施例4步骤(3)中重复使用,实施例3步骤(4)中的打浆用水d在实施例4步骤(4)中重复使用。

46.将实施例3和4步骤(3)中得到的滤液a合并后用氧化镁调节到中性,然后与实施例3和4步骤(3)中得到的水洗滤液b、实施例4中经过重复使用的水洗液c和打浆用水d合并,减压浓缩至约400ml,冷却到0~4℃,析出白色晶体,阴干后得到325.2g七水硫酸镁,总硫元素回收率为81%。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。