1.本发明涉及清洗设备技术领域,尤其是指一种在线清洗设备。

背景技术:

2.电子元器件在使用前需要对表面的污渍进行处理,确保电子元器件能够正常使用,防止对组装后的产品性能造成影响。目前对电子元器件的处理分多个步骤进行,操作繁琐且通常采用无纺布沾附化学试剂进行擦洗,一方面对环境和操作人员都存在损害,另一方面清洁效果差,清洁效率低。

3.为提高清洁效果,现有技术中提出了干冰清洗,通过高压空气将干冰粒喷射到需要清洗的工作表面,利用温差的物理反应使不同的物质在不同的收缩速度下产生脱离。当

‑

78摄氏度的干冰粒接触到污垢表面后会产生脆化爆炸现象,从而使污垢收缩及松脱,随之干冰粒会瞬间爆破成气体,体积膨胀产生微爆,提供强大的剥离力,将污垢快速、彻底的从物体表面剥离,从而达到快速、高效、安全、节能的清洗效果。

4.传统的作法是在清洗槽中置入待清洗物,干冰喷洒机的喷头经由管线而在清洗槽中对待清洗物喷洒干冰。一方面,产品不易固定,清洗时无法准确控制干冰清洁的位置和距离,导致干冰清洗工艺的稳定性无法得到保证,且每次只能清洗一件物品无法实现流水化作业。另一方面,由于干冰为高速喷洒,干冰颗粒在与待清洗物表面及空气的交互作用下,夹带有粉尘(通常来自待清洗物)的气流在清洗槽中成为多股紊流,粉尘不仅难以被集尘装置捕集,也容易从清洗槽中飘散外泄,不仅造成环境污染并影响待清洗物的清洁效果。

技术实现要素:

5.为此,本发明所要解决的技术问题在于克服现有技术中对电子元器件的清洁存在环境污染且工作效率低的缺陷提供一种在线清洗设备,实现产品的在线清洗,提高工作效率,且不会造成污染。

6.为解决上述技术问题,本发明提供了一种在线清洗设备,包括:

7.输送流线,所述输送流线两侧安装有导向轮组件,所述输送流线包括依次相接的上料段、清洗段和下料段,所述上料段和下料段分别设置有第一检测组件和第一阻挡组件,所述清洗段与下料段之间设置有离子风组件;

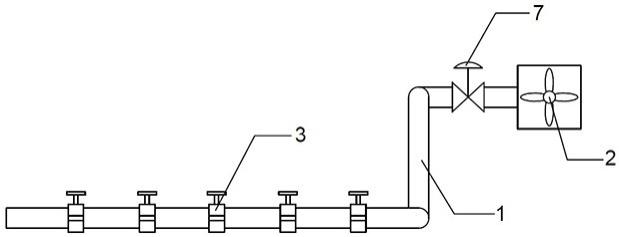

8.清洗装置,所述清洗装置架设于所述清洗段上方,所述清洗装置包括沿输送方向设置的吸尘盒本体和第二阻挡组件,所述吸尘盒本体通过升降组件支撑于所述清洗段上方,所述清洗段侧边对应所述吸尘盒本体的位置设置有推料组件,所述吸尘盒本体的底部设置有若干清洗口,所述吸尘盒本体的顶部插装有对应所述清洗口设置的喷枪,所述吸尘盒本体侧面开设有吸尘口,所述吸尘口外连接有抽尘盒。

9.在本发明的一个实施例中,所述吸尘盒本体顶部通过上盖板封闭,所述喷枪与所述上盖板相连,所述上盖板的尺寸大于所述吸尘盒本体的尺寸,所述上盖板与升降平移组件相连,所述升降平移组件包括架设于所述清洗段上方的清洗支架,所述清洗支架上安装

有第一横移模组,所述第一横移模组连接第一升降模组,所述上盖板通过第一缓冲组件与所述第一升降模组相连。

10.在本发明的一个实施例中,所述吸尘盒本体侧面的顶部安装有若干与所述第一横移模组方向一致的滚轮,所述上盖板压合所述吸尘盒本体时接触所述滚轮。

11.在本发明的一个实施例中,所述升降组件包括升降气缸、升降立板和导向立板,所述升降立板一侧与所述升降气缸相连,另一侧安装有沿竖直方向设置的直线滑轨,所述吸尘盒本体通过吸尘连接板与所述直线滑轨滑动连接,所述吸尘连接板下端安装有下限位块,所述升降立板上设置有供所述下限位块插入的限位槽,所述导向立板上安装有导向滑块,所述导向滑块与所述直线滑轨相连。

12.在本发明的一个实施例中,所述吸尘连接板与所述升降立板之间设置有第二缓冲组件,所述第二缓冲组件包括安装在所述限位槽顶部的上限位块,所述下限位块上安装有第二导向轴,所述第二导向轴穿过所述上限位块,所述上限位块和下限位块之间的第二导向轴上套设有第二缓冲弹簧。

13.在本发明的一个实施例中,所述吸尘盒本体侧边还安装有封堵组件,所述封堵组件包括封堵板和旋转气缸,所述旋转气缸安装于所述吸尘盒本体侧边,所述旋转气缸连接所述封堵板。

14.在本发明的一个实施例中,所述清洗口一周通过压板连接有防腐密封圈。

15.在本发明的一个实施例中,所述第二阻挡组件包括位于所述清洗段两侧的挡板立柱,所述挡板立柱上方固定有挡板安装板,所述挡板安装板上固定有沿输送方向倾斜的第二阻挡气缸及直线导轨,所述第二阻挡气缸连接阻挡斜板,所述阻挡斜板的倾斜侧与所述直线导轨滑动连接,所述阻挡斜板的水平侧连接第二挡块。

16.在本发明的一个实施例中,所述清洗段侧边并排设置有ng接收线,所述上料段下方安装有第二横移组件,所述上料段通过第二横移模组与所述ng接收线相接。

17.在本发明的一个实施例中,所述输送流线并排设置有两条,两条所述上料段和下料段外侧的所述导向轮组件通过第一调节组件活动设置,两条所述清洗段上的所述导向轮组件通过第二调节组件活动设置。

18.在本发明的一个实施例中,所述第一调节组件包括导向轮调节模组和变距模组,所述导向轮调节模组包括固定在所述上料段和下料段侧边的位置调节板,所述导向轮组件连接有调节柱,所述调节柱插入所述调节板,所述变距模组连接于所述上料段和下料段下方,包括连接两上料段或下料段的第一双向丝杆和第一变距导轨,所述第一变距导轨固定于所述第一双向丝杆两侧。

19.在本发明的一个实施例中,所述第二调节组件包括导向轮支撑杆、滑块连接板、第二变距导轨和第二双向丝杆,所述导向轮支撑杆连接于所述导向轮组件下方,所述滑块连接板连接两所述清洗段中相同侧导向轮组件下方的所述导向轮支撑杆,所述导向轮支撑杆与所述第二变距导轨滑动连接,两所述滑块连接板连接所述第二双向丝杆。

20.本发明的上述技术方案相比现有技术具有以下优点:

21.本发明所述的清洗设备实现产品的在线干冰清洗,提高工作效率,且不会造成污染。

附图说明

22.为了使本发明的内容更容易被清楚的理解,下面根据本发明的具体实施例并结合附图,对本发明作进一步详细的说明,其中

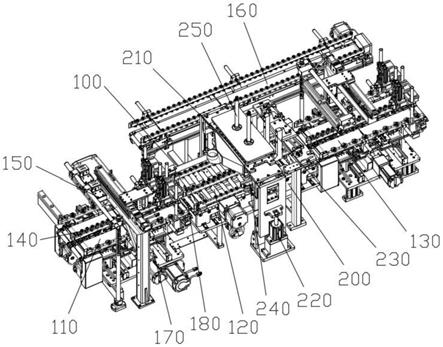

23.图1是本发明整体结构示意图;

24.图2是本发明输送流线示意图;

25.图3是本发明清洗装置实施例一示意图;

26.图4是本发明清洗装置实施例二示意图;

27.图5是本发明吸尘盒本体示意图;

28.图6是本发明升降组件示意图;

29.图7是本发明第二缓冲组件示意图;

30.图8是本发明吸尘盒本体仰视;

31.图9是本发明第二阻挡组件示意图;

32.图10本发明上料段示意图;

33.图11是本发明上料段整体结构示意图;

34.图12是本发明清洗段结构示意图;

35.图13是本发明清洗段仰视图。

36.说明书附图标记说明:100、输送流线;110、上料段;111、第一检测组件;112、第一阻挡组件;120、清洗段;130、下料段;131、离子风组件;140、导向轮组件;150、扫码组件;160、ng接收线;161、第二横移组件;170、第一调节组件;171、导向轮调节模组;1711、位置调节板;1712、调节柱;172、变距模组;1721、第一双向丝杆;1722、第一变距导轨;180、第二调节组件;181、导向轮支撑杆;182、滑块连接板;183、第二变距导轨;184、第二双向丝杆;

37.200、清洗装置;210、吸尘盒本体;211、清洗口;212、吸尘口;213、抽尘盒;214、上盖板;215升降平移组件;2151、清洗支架;2152、第一横移模组;2153、第一升降模组;2154、第一缓冲组件;216、滚轮;217、吸尘连接板;218、防腐密封圈;220、升降组件;221、升降气缸;222、升降立板;2221、直线滑轨;2222、限位槽;223、导向立板;2231、导向滑块;224、第二缓冲组件;2241、下限位块;2242、上限位块;2243、第二导向轴;2244、第二缓冲弹簧;230、第二阻挡组件;231、挡板立柱;232、挡板安装板;233、第二阻挡气缸;234、直线导轨;235、阻挡斜板;236、第二挡块;240、推料组件;250、喷枪;260、封堵组件;261、封堵板;262、旋转气缸。

具体实施方式

38.下面结合附图和具体实施例对本发明作进一步说明,以使本领域的技术人员可以更好地理解本发明并能予以实施,但所举实施例不作为对本发明的限定。

39.参照图1、图2和图3所示,为本发明的一种在线清洗设备整体结构示意图。本发明的清洗设备包括:

40.输送流线100,用于对产品进行输送,为确保产品输送位置的确定,所述输送流线100两侧安装有导向轮组件140,产品被夹持在导向轮组件140之间,从而产品不会在输送方向两侧产生位移。根据产品在输送流线100上进行的不同处理,本实施例中设置所述输送流线100包括依次相接的上料段110、清洗段120和下料段130,所述上料段110和下料段130分别设置有第一检测组件111和第一阻挡组件112,所述清洗段120与下料段130之间设置有离

子风组件131。

41.产品进入上料段110后,上料段110的进料端设置有扫码组件150,首先对产品进行扫码,而后第一阻挡组件112阻挡产品,使得第一检测组件111能够对产品进行检测。所述检测组件包括检测支撑架、检测横移模组和传感器,检测横移模组安装在检测支撑架上,传感器通过固定块与检测横移模组相连。实现产品上多个位置或者多条输送流线100上产品的检测。检测完成后产品进行清洗段120进行清洗。清洗完成的产品流入下料段130,首先由离子风组件131进行除静电,为防止在清洗过程中对产品造成损伤,产品再次被下料段130上的阻挡组件阻挡,进行检测,检测完成后进行下料。在此过程中,若上料段110检测到ng品,则不再进行清洗等处理,直接流出,其中ng指的是不合格。

42.由于ng品的流出会占用清洗段120的工作时间,为提高工作效率,所述清洗段120侧边并排设置有ng接收线160,所述上料段110下方安装有第二横移组件161,所述上料段110通过第二横移模组与所述ng接收线160相接。当检测到ng品,则第一阻挡组件112不放开产品,第二横移模组驱动上料段110移动至ng接收线160的进料端,第一阻挡组件112放开产品,上料段110将产品输送入ng接收线160。当产品移出后,第二横移模组再次驱动上料段110复位至与清洗段120相接的位置。

43.清洗设备还包括清洗装置200,所述清洗装置200架设于所述清洗段120上方,所述清洗装置200包括沿输送方向设置的吸尘盒本体210和第二阻挡组件230,所述吸尘盒本体210通过升降组件220支撑于所述清洗段120上方,所述清洗段120侧边对应所述吸尘盒本体210的位置设置有推料组件240。当产品输送至清洗段120,第二阻挡组件230阻挡产品继续移动,推料组件240从侧边推挤产品,使产品的位置固定。而后升降组件220驱动吸尘盒本体210下降,吸尘盒本体210压盖在产品上,对产品进行清洁,并将清洁产生的废气进行收集。具体的,所述吸尘盒本体210的底部设置有若干清洗口211,所述吸尘盒本体210的顶部插装有对应所述清洗口211设置的喷枪250,所述吸尘盒本体210侧面开设有吸尘口212,所述吸尘口212外连接有抽尘盒213。清洗口211对应产品上需要清洗的位置,当吸尘盒本体210压盖产品,产品将清洗口211封闭,使得吸尘盒本体210内形成封闭空间,喷枪250对清洗口211处的产品进行清洗,由于清洗过程始终在封闭空间进行,清洗产生的气体可通过抽尘盒213抽出,不会造成废气外泄,提高环保性能。且清洗口211直接对准待清洗位置,实现对产品具体部位的精准清洗。清洗完成后,升降组件220将吸尘盒本体210向上推出,放开产品,产品能够直接从输送流线100的清洗段120上流出,实现产品的在线全自动清洗,工作效率高。本实施例中吸尘盒本体210采用隔热材料制作,可防止外壁产生冷凝水影响环境湿度,影响产品性能。

44.参照图4所示,为本发明清洗装置200的实施例二示意图。本实施例中,产品上可能存在多个待清洗部位,为确保对全部待清洗部位的清洗,清洗口211设置有若干个,为清洗到每个清洗口211的位置,或清洗到每个清洗口211覆盖范围内的各处,所述吸尘盒本体210顶部通过上盖板214封闭,所述喷枪250与所述上盖板214相连,所述上盖板214的尺寸大于所述吸尘盒本体210的尺寸,所述上盖板214与升降平移组件相连。即上盖板214在封闭吸尘盒本体210的同时能够移动,从而带动喷枪250移动,扩大喷枪250的清洗范围。具体的,所述升降平移组件包括架设于所述清洗段120上方的清洗支架215升降平移组件;2151,所述清洗支架215升降平移组件;2151上安装有第一横移模组2152,所述第一横移模组2152连接第

一升降模组2153,所述上盖板214通过第一缓冲组件2154与所述第一升降模组2153相连。工作时升降平移组件将上盖板214调整至对应清洗口211的位置,第一升降模组2153驱动上盖板214下降扣合吸尘盒本体210,为防止扣合上盖板214时压力过大,因此设置第一缓冲组件2154。

45.参照图5所示,进一步的,在上盖板214盖合吸尘盒本体210后,若要调整喷枪250的位置对其他部位进行清洗,则上盖板214与吸尘盒本体210顶面之间存在摩擦,阻碍上盖板214的移动,故本实施例中,所述吸尘盒本体210侧面的顶部安装有若干与所述第一横移模组2152方向一致的滚轮216,所述上盖板214压合所述吸尘盒本体210时接触所述滚轮216。从而上盖板214在移动时,滚轮216滚动,上盖板214与吸尘盒本体210之间为滚动摩擦,大大减小了上盖板214移动的阻力。

46.参照图6所示,为防止升降组件220带动吸尘盒本体210下降时对物料产生过大的压力,本实施例中,所述升降组件220包括升降气缸221、升降立板222和导向立板223,所述升降立板222一侧与所述升降气缸221相连,另一侧安装有沿竖直方向设置的直线滑轨2221,所述吸尘盒本体210通过吸尘连接板217与所述直线滑轨2221滑动连接,所述吸尘连接板217下端安装有下限位块2241,所述升降立板222上设置有供所述下限位块2241插入的限位槽2222,所述导向立板223上安装有导向滑块2231,所述导向滑块2231与所述直线滑轨2221相连。由于吸尘盒本体210与直线滑轨2221滑动连接,因此直线滑轨2221不会限制吸尘盒本体210的上下位置,仅限制吸尘盒本体210前后左右的位移。非工作状态下,下限位块2241抵接限位槽2222下表面,升降立板222对吸尘盒形成支撑;工作时,第二升降模组驱动升降立板222下降,当吸尘盒本体210接触到物料时,由于物料对吸尘盒本体210的支撑,升降立板222继续下降而吸尘盒本体210不再下降,从而吸尘盒对物料的压力为其自身重力,既能保证对物料存在一定的压力,使得吸尘盒本体210和物料之间封闭,又不会对物料施压过大压力,避免损坏物料。由于升降立板222尺寸较大,为保证升降立板222升降时的稳定,设置导向立板223,导向立板223位置固定,能够对升降立板222形成竖直方向上的导向,确保升降立板222升降时不会发生晃动。

47.参照图7所示,进一步的,为防止升降立板222过度下降导致下限位块2241直接抵接限位槽2222顶面,本实施例中在所述吸尘连接板217与所述升降立板222之间设置有第二缓冲组件224。所述第二缓冲组件224包括安装在所述升降立板222顶部的上限位块2242,所述下限位块2241上安装有第二导向轴2243,所述第二导向轴2243穿过所述上限位块2242,所述上限位块2242与下限位块2241之间的第二导向轴2243上套设有第二缓冲弹簧2244。当升降立板222继续下降,上限位块2242与下限位块2241之间的第二缓冲弹簧2244被压缩,实现缓冲,同时第二缓冲弹簧2244也对吸尘盒本体210的下压提供压力,当需要调整吸尘盒本体210对物料的压力时,可以更换第二缓冲弹簧2244或调节压缩行程,实现对物料的保护。

48.参照图8所示,为防止吸尘盒本体210接触物料时划伤物料,所述清洗口211一周通过压板连接有防腐密封圈218。当防腐密封圈218磨损时,可以直接拆卸压板进行防腐密封圈218的更换,操作方便。防腐密封圈218的设置使吸尘盒本体210在接触物料时形成缓冲,还能够保证吸尘盒本体210与物料之间的封闭,且能够防止密封圈被腐蚀导致物料上的污渍残留在密封圈上,避免造成二次污染。由于清洗口211始终打开,为防止在长时间不工作时会有灰尘进入吸尘盒本体210,同时能够实现对吸尘盒本体210进行自清洗,本实施例中

所述吸尘盒本体210侧边还安装有封堵组件260,所述封堵组件260包括封堵板261和旋转气缸262,所述旋转气缸262安装于所述吸尘盒本体210侧边,所述旋转气缸262连接所述封堵板261。在对物料进行清洗的过程中,旋转气缸262旋转,将封堵板261转至吸尘盒本体210一侧,使得封堵板261不会影响吸尘盒本体210与物料的接触;在长时间工作后,吸尘盒本体210内会累积一定的污渍,因此为单独对吸尘盒进行清洗,旋转气缸262旋转,封堵清洗口211,保持吸尘盒的密封,实现吸尘盒本体210的自清洗;同样的,在长时间不工作时,旋转气缸262旋转,使得封堵板261封堵清洗口211,保持吸尘盒的封闭状态,防止灰尘进入。

49.参照图9所示,完成对产品的清洗后,第二阻挡组件230放开产品,为防止第二阻挡组件230与产品之间存在摩擦,所述第二阻挡组件230包括位于所述清洗段120两侧的挡板立柱231,所述挡板立柱231上方固定有挡板安装板232,所述挡板安装板232上固定有沿输送方向倾斜的第二阻挡气缸233及直线导轨234,所述第二阻挡气缸233连接阻挡斜板235,所述阻挡斜板235的倾斜侧与所述直线导轨234滑动连接,所述阻挡斜板235的水平侧连接第二挡块236。第二挡块236在放开产品时,第二阻挡气缸233将阻挡斜板235及第二挡块236向产品一侧远离产品的方向推出,在此过程中,挡块不再接触产品,与产品间无摩擦,避免损伤产品。

50.参照图10和图11所示,为提高清洗设备的工作效率,本实施例中,所述输送流线100并排设置有两条。工作时,当其中一条上料段中检测到ng品,该条上料段上的第一阻挡组件阻止ng品继续输送,另一条上料段中的产品继续送至清洗段进行清洗,封堵组件封堵ng品对应位置的清洗口,合格的产品正常清洗,而后第二横移模组将上料段送出与ng接收线配合,将ng品送出。

51.为提高输送流线100的适用范围,输送流线100两侧的导向轮组件140之间的距离可调。当两条输送流线100并排时,两者之间的距离较小,位于两者之间的导向轮组件140不方便调节,因此仅在所述上料段110和下料段130外侧的所述导向轮组件140通过第一调节组件170活动设置。由于仅有一侧导向轮组件140位置进行了调节,使得上料段110上产品的中心线位置发生改变,为保证上料段110、下料段130与清洗段120的匹配,本实施例中的所述第一调节组件170包括导向轮调节模组171和变距模组172。所述导向轮调节模组171包括固定在所述上料段110和下料段130侧边的位置调节板1711,所述导向轮组件140连接有调节柱1712,所述调节柱1712插入所述调节板。通过调节调节柱1712插入调节板的长度,从而调整相对两个导向轮组件140之间的距离。使得输送流线100适应不同尺寸的产品。此时两输送流线100上产品的中心距发生改变,为调整两输送流线100上产品的中心距,所述变距模组172连接于所述上料段110和下料段130下方,包括连接两上料段110或下料段130的第一双向丝杆1721和第一变距导轨1722,所述第一变距导轨1722固定于所述第一双向丝杆1721两侧。通过第一双向丝杆1721驱动两上料段110同时靠近或远离,第一变距导轨1722形成导向,实现上料段110上产品的中心距的调整。

52.参照图12和13所示,由于清洗段120侧边设置有清洗装置200,因此清洗段120不方便进行变距调节,为此两条所述清洗段120上的所述导向轮组件140通过第二调节组件180活动设置。具体的,所述第二调节组件180包括导向轮支撑杆181、滑块连接板182、第二变距导轨183和第二双向丝杆184,所述导向轮支撑杆181连接于所述导向轮组件140下方,所述滑块连接板182连接两所述清洗段120中相同侧导向轮组件140下方的所述导向轮支撑杆

181,所述导向轮支撑杆181与所述第二变距导轨183滑动连接,两所述滑块连接板182连接所述第二双向丝杆184。当第二双向丝杆184转动,两滑块连接板182同时向不同的方向移动,与滑块连接板182相连的导向轮支撑杆181与滑块连接板182一同移动,从而两清洗段120两侧的导向轮组件140同时向不同的方向移动,实现导向轮组件140的靠近或远离,调整了导向轮组件140之间的距离,使得清洗段120能够适用不同尺寸的额产品,提高设备的适用范围。

53.显然,上述实施例仅仅是为清楚地说明所作的举例,并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。