一种光催化

‑

光热膜蒸馏用复合膜的制备方法

技术领域

1.本发明属于光催化

‑

光热膜蒸馏系统应用技术领域,具体涉及一种光催化

‑

光热膜蒸馏用复合膜的制备方法。

背景技术:

2.染料制造和纺织业的迅速发展,使大量有机染料排放到水中,严重危害着水生环境和人类健康。印染废水具有色度大、温度高、化学需氧量高、可生化性差等特点,染料的去除是废水处理设施面临的挑战。光催化法是近年来高效处理印染废水的新方法,利用光源对污染物进行降解,在光催化过程反应条件温和、无二次污染物,且无毒、能耗低、运行成本低。但是光催化降解产生的中间产物以及一些离子无法根本去除,仍存在一些危害性。光催化剂的发展限制着光催化技术的发展,常见的光催化剂大多数为半导体,包括氧化物,硫化物,磷化物,以及无金属的光催化剂。其中氧化铈(ceo2)作为较为廉价且用途极其广泛的稀土氧化物,由于其优异的储氧和放氧能力,无毒,没有二次污染等优点,成为一种重要的光催化材料。但是ceo2存在带隙较宽,对可见光利用率低,只能吸收紫外光部分的波段,和光生电子空穴对易复合等问题。为了提高材料的光催化效率,通常采用贵金属、离子元素掺杂或与其他半导体材料复合的手段,以扩大材料的光吸收范围,并有效抑制光生电子与空穴的复合。由于光催化纳米颗粒难回收,导致在催化剂的容量损失和难循环利用也是迫切需要解决的问题。

3.水处理中的另一种技术是膜分离技术。膜分离技术在水处理过程中具有简单性、可模块化设计、易于维护和良好的截留率。其中膜蒸馏技术是以高孔隙率疏水膜为分离介质、以膜两侧温度差为驱动力,将清洁水自热污染侧经过“蒸发

‑

传递

‑

冷凝”三步进入冷侧,从而实现净化废水、产出清洁水的一种膜分离工艺,因出水水质高、运行压力低和运行温度低等优点备受关注。近年来报道的光热膜蒸馏过程,通过表面光热转化层在光辅助下提高膜表面温度,以提供热源传质推动力,进一步降低了膜蒸馏过程能耗。光热膜蒸馏是一个完全的物理过程,并不涉及污染物的降解。

4.将光热膜蒸馏与光催化结合,二者的协同作用便能够显现出来。光催化剂能够有效地降解膜表面沉积的污染物,有效缓解膜污染,而膜能够固定住光催化剂,使光催化剂可以与污染物充分接触,达到降解污染物的效果,实现清洁水与污染物的高效分离,这一技术有效拓宽了水处理技术的研究领域。

5.针对上述问题,本发明将光催化

‑

光热膜蒸馏技术联用,开发光催化

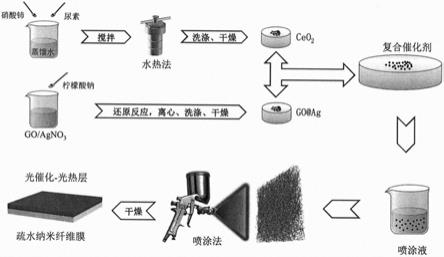

‑

光热膜蒸馏用复合膜,通过制备氧化石墨烯/银/氧化铈制备复合光热光催化剂,贵金属表面等离子共振效应和氧化石墨烯全光谱吸收特性,扩大了ceo2催化剂的光吸收范围,并有效抑制光生电子与空穴的复合,使ceo2光催化活性得到提高。将复合光热光催化剂通过简单的喷涂方法固定在纳米纤维膜表面,利用分离膜作为催化剂固定化的载体,集成了膜的选择透过性、光热转化性能和催化剂的催化活性,使膜兼具光热、反应和分离三重功能,同时利用太阳能使膜两侧产生温度差为驱动力,使产物得以从反应体系中分离。膜能实现连续化运行,提高

了催化剂的分散性、稳定性和重复使用性,光催化剂能够有效地降解膜表面沉积的污染物,有效缓解膜污染,实现反应

‑

分离耦合过程的强化,在水处理领域具有十分广阔的应用前景。

技术实现要素:

6.本发明提供了一种光催化

‑

光热膜蒸馏用复合膜的制备方法,制备氧化石墨烯/银/氧化铈复合光热光催化剂,将其通过简单的喷涂方法固定在纳米纤维膜表面,开发光催化

‑

光热膜蒸馏用复合膜,用于水处理。

7.一种光催化

‑

光热膜蒸馏用复合膜的制备方法,包括以下步骤:

8.(1)复合光热光催化剂的制备:将硝酸铈和尿素按照一定比例溶解在蒸馏水中,倒入反应釜内,在一定温度下进行水热反应,用乙醇将产物洗涤、真空干燥后,获得氧化铈(ceo2)纳米颗粒。称取一定量的氧化石墨烯(go)分散到蒸馏水中,加入一定量的硝酸银,混合物在室温下搅拌1~2h,再加入柠檬酸钠粉末,置于80~100℃水浴中反应3~6h,冷却至室温,将产物进行离心、蒸馏水洗涤、冷冻干燥,即可得到go@ag纳米复合材料;将ceo2纳米颗粒和go@ag纳米复合材料按照一定比例混合,制备出复合光热光催化剂。

9.(2)疏水纳米纤维膜的制备:将一定量的聚偏氟乙烯(pvdf)粉末加入到n,n

‑

二甲基甲酰胺溶剂中,加热至温度为50~60℃,连续搅拌溶解2~6h,得到pvdf纺丝液,利用静电纺丝技术对纺丝液进行静电纺丝,制得到pvdf疏水纳米纤维膜。

10.(3)喷涂法制备光催化

‑

光热层:将步骤(1)得到的复合光热光催化剂分散在聚乙烯醇pva溶液在中,超声处理3~6h,将混合液倒入喷枪中,喷涂在步骤(1)制备的疏水纳米纤维膜上,通过鼓风机干燥,然后再涂覆,根据喷涂次数来调整涂层的厚度,最后将膜在150~180℃下加热1~2h以使pva交联,制得光催化

‑

光热膜蒸馏用复合膜。

11.优选的,步骤(1)中所述硝酸铈和尿素的摩尔比为1∶(18~22)。

12.优选的,步骤(1)中所述水热反应温度为140~180℃,反应时间为2~18h。

13.优选的,步骤(1)中所述氧化石墨烯含量为0.2~0.8mg/ml,硝酸银含量为2.3~2.8mg/ml,柠檬酸钠含量为2~5mg/ml。

14.优选的,步骤(1)中所述ceo2纳米颗粒和go@ag纳米复合材料混合质量比为(1~3)∶1。

15.优选的,步骤(2)中所述聚偏氟乙烯pvdf的质量分数为10~22%。

16.优选的,步骤(2)中所述静电纺丝参数电压为15~25kv,接收距离为15~20cm,纺丝速度0.5~1.0ml/h。

17.优选的,步骤(3)中所述pva溶液的质量分数为0.75%~2%,复合光热光催化剂的含量为10~30mg/ml。

18.优选的,步骤(3)中所述在喷涂过程中,喷涂距离在10~20cm,气压保持在0.2mpa~0.6mpa,喷涂时间2~4s,喷涂次数1~4次。

19.本发明与现有的技术相比,具有以下优点及突出效果:(1)将光催化

‑

光热膜蒸馏联用,集成了膜的选择透过性、光热转化性能和催化剂的催化活性,使膜兼具光热、反应和分离三重功能,同时利用太阳能使膜两侧产生温度差为驱动力,使产物得以从反应体系中分离,并进一步解决了水处理的能耗问题。(2)采用喷涂法将光催化剂固定在膜表面,光催

化剂能够有效地降解膜表面沉积的污染物,有效缓解膜污染,使光催化剂可以与污染物充分接触,达到降解污染物的效果,实现清洁水与污染物的高效分离,此过程具有固有的简单性、易于操作。(3)本发明中复合光热光催化剂制备简单可行,安全高效,扩大了ceo2催化剂的光吸收范围,并有效抑制光生电子与空穴的复合,使光催化活性得到提高。复合膜具有良好的光催化性能和光热转化性能、疏水性、稳定性好、可重复利用,解决了粉体催化剂难回收的问题。本发明所述的制备光催化

‑

光热膜蒸馏用复合膜的方法,所需装置简单、可重复性高,在水处理方面具有广阔的应用前景。

附图说明

20.图1是本发明光催化

‑

光热膜蒸馏用复合膜的制备流程图。

21.图2是利用本发明实施例1制备的ceo2纳米颗粒的电镜图。

22.图3是利用本发明实施例1制备的go@ag纳米复合材料的电镜图。

23.图4为利用本发明实施例1制备的pvdf纳米纤维膜的电镜图。

具体实施方式

24.下面结合具体实施例对本发明作进一步说明。

25.实施例1

26.(1)复合光热光催化剂的制备:将硝酸铈和尿素以摩尔比为1∶18溶解在蒸馏水中,倒入反应釜内,在160℃下水热反应10h,用乙醇将产物洗涤、真空干燥后,获得氧化铈(ceo2)纳米颗粒。称取0.5g氧化石墨烯(go)分散到1l蒸馏水中,加入2.5g的硝酸银,混合物在室温下搅拌1h,再加入3g柠檬酸钠粉末,置于90℃水浴中反应4h,冷却至室温,将产物进行离心、蒸馏水洗涤、冷冻干燥,即可得到go@ag纳米复合材料;将ceo2纳米颗粒和go@ag纳米复合材料按照1∶1比例混合,制备出复合光热光催化剂。图2是利用本发明实施例1制备的ceo2纳米颗粒的电镜图,图3是利用本发明实施例1制备的go@ag纳米复合材料的电镜图。

27.(2)疏水纳米纤维膜的制备:称取1g聚偏氟乙烯(pvdf)粉末缓慢加入到9gn,n

‑

二甲基甲酰胺溶剂中,加热至温度为50℃,连续搅拌溶解3h,至溶液澄清透明,得到10%pvdf纺丝液,利用静电纺丝技术对纺丝液进行静电纺丝,制得到pvdf疏水纳米纤维膜。图4为利用本发明实施例1制备的pvdf纳米纤维膜的电镜图。

28.(3)喷涂法制备光催化

‑

光热层:称取2g步骤(1)得到的复合光热光催化剂分散在100ml的1%pva溶液在中,超声直至分散均匀,将混合液倒入喷枪中,喷涂在步骤(1)制备的疏水纳米纤维膜上,通过鼓风机干燥,然后再涂覆,喷涂距离在15cm,气压保持在0.4mpa,喷涂时间3s,喷涂次数3次,最后将膜在180℃下加热2小时以使pva交联,制得光催化

‑

光热膜蒸馏用复合膜。

29.(4)光催化

‑

光热膜蒸馏测试:由太阳模拟器、玻璃模具、电子天平、电导率仪、蠕动泵与恒温水箱组成的直接接触式膜蒸馏系统测试所制备膜的光热膜蒸馏性能。渗透液和进料液的温度始终由恒温水箱保持在20℃。进料液和渗透液均由蠕动泵循环,恒定流量为0.25l/min,进料液为质量分数3.5wt%nacl,10mg/l的罗丹明b组成的混合液。设定光照强度为1kw/m2,测试面积2

×

2cm2。。由电导率仪与天平测量,膜蒸馏软件记录渗透液的电导率变化以及渗透通量变化。采用紫外

‑

可见分光光度计测定初始进料液与光催化降解后进料

液的吸光度,采用红外热成像仪测量膜表面的温度变化。渗透通量j通过渗透液的重量变化计算,由以下公式计算得到:

30.j=δm/(δt

×

s)

31.式中:j为通量(kg/m2h),δm渗透液增重(kg),δt运行时间(h),s膜有效面积(cm2)

32.截盐率r通过渗透液的电导率计算,由以下公式计算得到:

33.r=[(c

f

‑

c

p

)/c

f

]

×

100%

[0034]

式中:r截留率,c

f

进料液的浓度(g/l),c

p

渗透液的浓度(g/l)。可根据电导率和浓度的线性关系,由电导率计算出溶液浓度。

[0035]

降解率d通过吸光度计算,由以下公式计算得到:

[0036]

d=(1

‑

a0/a)

×

100%

[0037]

式中:a0为降解前进料液的吸光度,a为光催化降解一定时间后进料液的吸光度。

[0038]

所制备的光催化

‑

光热膜蒸馏用复合膜,在模拟一个太阳光照条件下,膜经100s光照后表面温度可达到59.4℃,在光催化

‑

光热膜蒸馏测试8h后,渗透通量可达到0.96kg/m2h,截留率稳定在99.9%以上,对含罗丹明b染料的盐水降解率可达95.1%,经重复使用5次后,仍保持良好的结构以及光催化性能。

[0039]

实施例2

[0040]

(1)复合光热光催化剂的制备:将硝酸铈和尿素以摩尔比为1∶18溶解在蒸馏水中,倒入反应釜内,在160℃下水热反应10h,用乙醇将产物洗涤、真空干燥后,获得氧化铈(ceo2)纳米颗粒。称取0.5g氧化石墨烯(go)分散到1l蒸馏水中,加入2.5g的硝酸银,混合物在室温下搅拌1h,再加入3g柠檬酸钠粉末,置于90℃水浴中反应4h,冷却至室温,将产物进行离心、蒸馏水洗涤、冷冻干燥,即可得到go@ag纳米复合材料;将ceo2纳米颗粒和go@ag纳米复合材料按照2∶1比例混合,制备出复合光热光催化剂。

[0041]

(2)同实施例1。

[0042]

(3)同实施例1。

[0043]

(4)同实施例1。

[0044]

所制备的光催化

‑

光热膜蒸馏用复合膜,在模拟一个太阳光照条件下,膜经100s光照后表面温度可达到58.3℃,在光催化

‑

光热膜蒸馏测试8h后,渗透通量可达到0.88kg/m2h,截留率稳定在99.9%以上,对含罗丹明b染料的盐水降解率可达97.3%,经重复使用5次后,仍保持良好的结构以及光催化性能。

[0045]

实施例3

[0046]

(1)复合光热光催化剂的制备:将硝酸铈和尿素以摩尔比为1∶18溶解在蒸馏水中,倒入反应釜内,在160℃下水热反应10h,用乙醇将产物洗涤、真空干燥后,获得氧化铈(ceo2)纳米颗粒。称取0.5g氧化石墨烯(go)分散到1l蒸馏水中,加入2.5g的硝酸银,混合物在室温下搅拌1h,再加入3g柠檬酸钠粉末,置于90℃水浴中反应4h,冷却至室温,将产物进行离心、蒸馏水洗涤、冷冻干燥,即可得到go@ag纳米复合材料;将ceo2纳米颗粒和go@ag纳米复合材料按照3∶1比例混合,制备出复合光热光催化剂。

[0047]

(2)同实施例1。

[0048]

(3)同实施例1。

[0049]

(4)同实施例1。

[0050]

所制备的光催化

‑

光热膜蒸馏用复合膜,在模拟一个太阳光照条件下,膜经100s光照后表面温度可达到55.8℃,在光催化

‑

光热膜蒸馏测试8h后,渗透通量可达到0.63kg/m2h,截留率稳定在99.9%以上,对含罗丹明b染料的盐水降解率可达98%,经重复使用5次后,仍保持良好的结构以及光催化性能。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。