1.本发明属于体外诊断技术领域,尤其涉及一种微流控芯片多指标检测方法。

背景技术:

2.体外诊断,如细胞检测、生化检测、免疫检测和核酸扩增检测等,往往需要对多个样本或同一个样本的多个指标进行同步检测分析。微流控技术是一种通过微管道及微腔体等结构来控制微流体完成各种生物和化学过程的一种技术。使用微流控芯片完成多指标生化反应或检测的技术方案,具有易于实现自动化、试剂消耗量小、整个检测成本低等特点,非常适用于体外诊断的研究与应用。使用微流控芯片实现多指标的并行分析,需要1)预加反应试剂:不同的反应所需要的试剂不同,所以不同的反应腔中往往需要配置不同的反应体系,如引物、酶、底物等;2)样本的分配:将待检测样本均匀分配到不同的反应腔中;3)反应腔的隔离:生化反应过程中不同反应腔之间应相互隔离,避免不同反应之间的交叉污染。将样品均匀分配到各个反应腔需要各个反应腔均与分配管道相通,而要进行反应又需要各个腔体彼此隔离,因此可以看到,这是一个矛盾的技术要求。

3.利用离心力和微管道相结合方式,实现样品分配到多个反应孔,反应孔之间通过空气隔离,是微流控芯片实现多指标分析检测常用的方案。这种方法虽然操作方式简单,但不同反应孔之间距离较短,仅靠空气隔离,应用在核酸扩增检测中时,由于加热微流控芯片导致的水溶液挥发与冷凝极易导致不同反应孔之间的液体串扰。为了克服上述难题,现有方法是在样品分配完成后,使用矿物油来隔离不同反应孔,但该方法需要二次加样,而且矿物油会导致芯片进样孔密封的单面胶溶蚀,从而造成试剂泄漏。此外,还有方法是通过在微流控芯片上设计复杂的微泵微阀结构,在反应溶液分配完后,使用微阀物理隔离每个反应腔,这样的设计会极大增加芯片的加工使用成本,难以广泛应用。

4.因此,目前本领域面临的技术难题是,设计易于使用且稳定可靠的微流控芯片多指标检测方法。

技术实现要素:

5.本发明的目的在于提供一种微流控芯片多指标检测方法,本发明中的方法能够解决微流控芯片各反应腔之间的交叉污染,同时便捷、高效、成本低。

6.本发明提供一种微流控芯片多指标检测方法,包括以下步骤:

7.a)将反应底物加入微流控芯片的各个反应腔单元中;

8.b)使用密封溶液将反应底物完全覆盖,然后去除溶剂,形成密封层;

9.所述密封溶液包括石蜡、司盘80和常温下呈液态的烷烃,所述密封溶液中司盘80的质量浓度为0.3~0.4%,石蜡的质量与所述常温下呈液态的烷烃的体积之比为(50~100)mg:1ml;

10.c)通过胶粘或热封等方式密封微流控芯片管道和反应腔单元,并通过微流控芯片的加样孔注入反应样品试剂;

11.d)密封微流控芯片的加样孔和排气孔,通过热压阻断各个反应腔单元之间的流体通道;

12.e)加热微流控芯片使密封层熔化,使反应底物与反应样品试剂接触进行反应,完成检测。

13.优选的,所述各个反应腔单元通过流体管道串联连通,且每个反应腔单元底部设置有凹槽。

14.优选的,将反应底物加入反应腔单元后,将所述反应底物干燥形成固态的反应底物。

15.优选的,所述常温下呈液态的烷烃为正辛烷。

16.优选的,所述密封溶液中还包括矿物油。

17.所述石蜡与矿物油的质量比为(2~4):1。

18.优选的,所述密封层的熔点为30~85℃。

19.本发明提供了一种微流控芯片多指标检测方法,包括以下步骤:a)将反应底物加入微流控芯片的各个反应腔单元中;b)使用密封溶液将反应底物完全覆盖,然后去除烷烃,形成密封层;所述密封溶液包括石蜡、司盘80和常温下呈液态的烷烃,所述密封溶液中司盘80的质量浓度为0.3~0.5%,石蜡的质量与所述常温下呈液态的烷烃的体积之比为(50~100)mg:1ml;c)通过胶粘或热封等方式密封微流控芯片管道和反应腔单元,并通过微流控芯片的加样孔注入反应样品试剂;d)密封微流控芯片的加样孔和排气孔,通过热压阻断各个反应腔单元之间的流体通道;e)加热微流控芯片使密封层熔化,使反应底物与反应样品试剂接触进行反应,完成检测。传统的多指标微流控芯片为了实现多指标的检测,需要将含有模板和扩增试剂的液体精确定量分配到多个反应腔,且要保证各个腔体之间在填充过程和扩增反应过程均无交叉污染,这就导致传统的芯片管道腔体设计复杂,并需要配合外界离心力、复杂的泵阀等来控制实现。而本发明由于石蜡完全覆盖了固体试剂,在微流控芯片各个腔体填注的过程中无需担心各个反应腔之间固体试剂的交叉污染;且在填注后各个腔体之间的管道又通过热压方式完全阻断,保证了后续石蜡融化,固体试剂释放后各个腔体之间也无交叉污染,这样整个芯片的设计就极为简单,使用管道将各个反应腔体串联起来即可,灵活可拓展。

附图说明

20.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

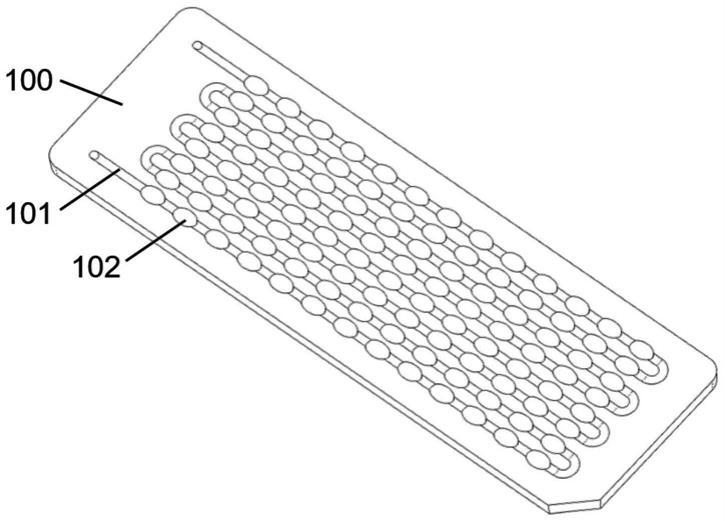

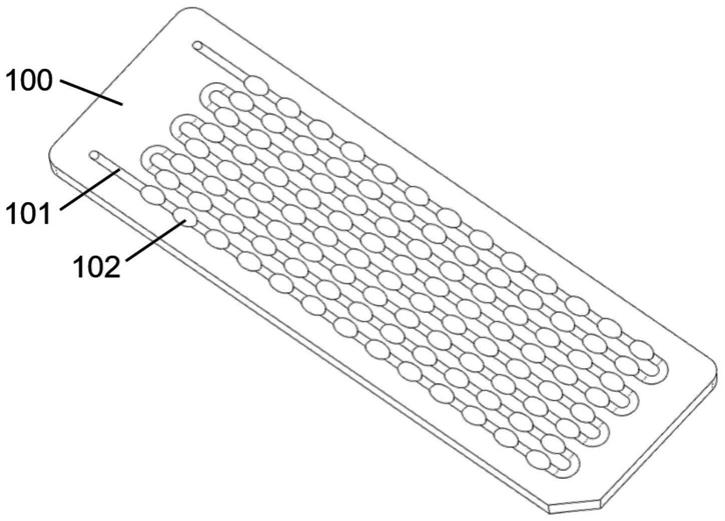

21.图1为本发明实施例中微流控芯片的正面结构示意图;

22.图2为本发明实施例中微流控芯片的背面结构示意图;

23.图3为本发明实施例中微流控芯片的其中一个反应腔单元的结构示意图;

24.图4为本发明实施例中在微流控芯片中加入反应底物后的结构示意图,其中a图为整体示意图,b图为单个腔体的剖面示意图;

25.图5为本发明实施例中在微流控芯片中加入密封溶液后的结构示意图,其中a图为

整体示意图,b图为单个腔体的剖面示意图;

26.图6为本发明实施例中在微流控芯片中形成密封层的结构示意图,其中a图为整体示意图,b图为单个腔体的剖面示意图;

27.图7为本发明实施例中在微流控芯片中通入样品溶液后的结构示意图;

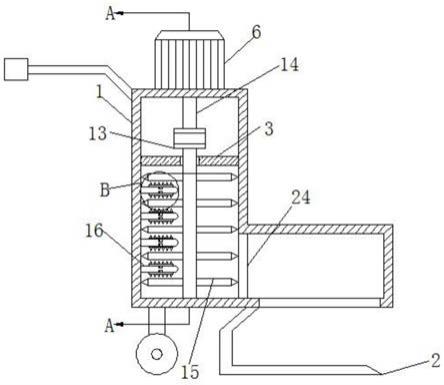

28.图8为本发明实施例中在微流控芯片进行热压隔离的结构示意图;

29.图9为本发明一个实施例中具有凹槽结构的反应腔的结构示意图;

30.图10为测试不同span 80(司盘80)浓度对核酸扩增的影响。

31.其中,100为多腔体微流控芯片,101为流体管道,102为反应腔单元,103为排气孔,104为加样孔,105为反应腔底部凹槽,200为反应底物,300为密封溶液,400为密封层。

具体实施方式

32.本发明提供了一种微流控芯片多指标检测方法,包括以下步骤:

33.a)将反应底物加入微流控芯片的各个反应腔单元中;

34.b)使用密封溶液将反应底物完全覆盖,然后去除烷烃,形成密封层;

35.所述密封溶液包括石蜡、司盘80和常温下呈液态的烷烃,所述密封溶液中司盘80的质量浓度为0.3~0.5%,石蜡的质量与常温下呈液态的烷烃的体积之比为(50~100)mg:1ml;

36.c)通过胶粘或热封等方式密封微流控芯片管道和反应腔单元,并通过微流控芯片的加样孔注入反应样品试剂;

37.d)密封微流控芯片的加样孔和排气孔,通过热压阻断各个反应腔单元之间的流体通道;

38.e)加热微流控芯片使密封层熔化,使反应底物与反应样品试剂接触进行反应,完成检测。

39.在本发明中,所述微流控芯片100具有图1所示结构,包括加样孔104,排气孔103、流体管道101和多个反应腔单元102。

40.其中,所述多个反应腔单元102之间留有一定的间距,并通过流体管道101串联连;

41.每个反应腔单元的底部均设置有凹槽,用以固定、定位由液态转变为固态的反应底物,同时利于密封层的固定密封。本发明对于凹槽的深度和长、宽尺寸没有特殊的限制。

42.所述反应腔单元的形状和尺寸没有特殊的限制,可以是矩形、圆形或椭圆形等多种形状。每一个反应腔单元进行一个独立的反应。

43.本发明中的微流控芯片可由聚甲基丙烯酸甲酯(pmma)、聚碳酸酯(pc)、聚丙烯(pp)等高分子聚合物由注塑、激光雕刻、机械加工和热压封接、胶封等现有技术制备得到。

44.本发明先将反应底物加入微流控芯片的各个反应腔中,对于液态的反应底物需在加入之后进行干燥,使其形成固态底物。反应腔底部的凹槽能够将在腔内固化的底物进行定位和固定,解决整个反应腔单元102体积比较大的时候,反应底物200不易固定的问题,所述干燥的方法可以是冻干、烘干等常规干燥方法。

45.然后使用密封溶液将所述反应底物完全覆盖,去除溶剂之后,在底物表面形成密封层。

46.在本发明中,所述密封溶液不溶解所述反应底物,所述密封溶液优选包括石蜡、司

盘80和烷烃;

47.所述密封溶液中司盘80可以防止石蜡非特异性吸附反应试剂,而抑制扩增,所述司盘80的质量浓度优选为0.3~0.4%,更优选为0.3%,当所述司盘80的浓度为0.3%时,最有利于扩增;

48.所述石蜡的质量与烷烃的体积之比为(50~100)mg:1ml,更优选为(60~90)mg:1ml,如50mg:1ml,60mg:1ml,70mg:1ml,80mg:1ml,90mg:1ml,100mg:1ml,优选为以上述任意数值为上限或下限的范围值;

49.进一步,所述烷烃优选的为正辛烷;

50.所述密封溶液中还包括矿物油,所述石蜡与矿物油的质量比优选为(2~4):1,更优选为3:1;在所述密封溶液中添加上述比例的矿物油,能够调节石蜡的熔点在30

‑

85℃之间,优选为40~60℃,如45℃,防止因为加热熔化石蜡而造成反应底物的失活。

51.本发明可通过使常温下呈液态的烷烃挥发的方式去除烷烃。

52.本发明使用密封溶液对反应底物进行密封具有以下优势:

53.1)直接使用石蜡覆盖固体试剂需要对熔化的石蜡进行点样,所需温度较高,且石蜡的粘度大不容易进行较小体积的精确点样操作;而本方法中使用烷烃溶解的石蜡,其液体粘度低,不需要加热石蜡,且不需要加热芯片,操作简单。

54.2)使用石蜡覆盖底物,石蜡因为粘度大不容易铺展,为了完整的覆盖底物所需的石蜡体积较大,会占用过大的腔体体积,且过大体积的石蜡可能因为其疏水特性而吸附水相液体试剂中的有效成分,影响最终的反应效果;本方法中采用烷烃溶解的石蜡,其流动性好,容易覆盖底物,且因为溶剂中溶解的石蜡量较低,溶剂挥发后留下的石蜡只是薄层,占用的反应体积和对反应的影响都较小。

55.3)常规石蜡覆盖底物的方法,在后续需要加热释放底物的时候,底物上面覆盖的石蜡层较厚,其重新变成液体状态后容易直接粘附在反应腔的底部,不与上面的水相液体层交换,从而实现底物的释放;本方法中通过溶剂挥发形成的石蜡层非常薄,在加热的过程中石蜡熔化成液体因为表面张力会形成石蜡液滴从而扯破覆盖在底物上的石蜡薄层,有利于底物的释放。

56.完成密封之后,本发明通过胶粘或热封等方式密封微流控芯片管道和反应腔单元,并通过微流控芯片的加样孔注入反应样品试剂,然后将加样孔和排气孔密封,并通过热压各个反应腔单元之间的流体通道的局部或者全部,使得芯片局部变形实现各个反应腔单元之间的物理隔离。

57.然后对微流控芯片进行加热,使密封层熔化,由固体变成液体,从而释放预先密封的反应底物,与样品试剂混合并反应,反应完成后,对反应产物进行检测分析。

58.本发明提供了一种微流控芯片多指标检测方法,包括以下步骤:a)将反应底物加入微流控芯片的各个反应腔单元中;b)使用密封溶液将反应底物完全覆盖,然后去除烷烃,形成密封层;所述密封溶液包括石蜡、司盘80和常温下呈液态的烷烃,所述密封溶液中司盘80的质量浓度为0.3~0.5%,石蜡的质量与烷烃的体积之比为(50~100)mg:1ml;c)通过胶粘或热封等方式密封微流控芯片管道和反应腔单元,并通过微流控芯片的加样孔注入反应样品试剂;d)密封微流控芯片的加样孔和排气孔,通过热压阻断各个反应腔单元之间的流体通道;e)加热微流控芯片使密封层熔化,使反应底物与反应样品试剂接触进行反应,完成

检测。传统的多指标微流控芯片为了实现多指标的检测,需要将含有模板和扩增试剂的液体精确定量分配到多个反应腔,且要保证各个腔体之间在填充过程和扩增反应过程均无交叉污染,这就导致传统的芯片管道腔体设计复杂,并需要配合外界离心力、复杂的泵阀等来控制实现。而本发明由于石蜡完全覆盖了固体试剂,在微流控芯片各个腔体填注的过程中无需担心各个反应腔之间底物试剂的交叉污染;且在填注后各个腔体之间的管道又通过热压方式完全阻断,保证了后续石蜡融化,底物试剂释放后各个腔体之间也无交叉污染,这样整个芯片的设计就极为简单,使用管道将各个反应腔体串联起来即可,灵活可拓展。

59.为了进一步说明本发明,以下结合实施例对本发明提供的一种微流控芯片多指标检测方法进行详细描述,但不能将其理解为对本发明保护范围的限定。

60.实施例

61.使用图1~2中的微流控芯片,芯片100中的一个工作单元具有:加样孔104、排气孔103、流体管道101和多个反应腔单元102。所有的反应腔单元102由流体管道101串联相通,并通过流体管道101留有一定的间距。经由加样孔104加入反应液体,通过流体管道101,可填充每一个反应腔单元102。

62.先在如图3所示单个空反应腔单元102中加入检测不同靶标的核酸扩增反应引物和荧光染料/荧光探针,不同的底物预先点样在不同的反应腔单元102中,并烘干,如图4所示;

63.采用溶解有石蜡、司盘80和矿物油的正辛烷溶液300覆盖上述引物和荧光染料/荧光探针200,如图5所示,其中石蜡与矿物油的质量比为3:1,石蜡的质量与正辛烷的体积之比为80mg:1ml;司盘80的质量浓度分别为0、0.1%、0.3%、0.6%和1%。待正辛烷挥发后,引物和荧光染料/荧光探针会被石蜡400覆盖,从而实现引物和荧光染料/荧光探针的固定。如图6所示。

64.通过胶粘或热封等方式密封芯片流体管道101和反应腔单元102,随后使用时往微流控芯片100中通入含有模板和扩增试剂的液体500,样品溶液完全填充流体管道101和所有反应腔单元102,如图7所示,通过热压、胶封等方式封闭加样孔104和排气孔103。

65.随后是通过热压各个反应腔单元102之间的流体管道101的局部或全部,使得芯片局部变形而隔离,从而实现物理隔离各个反应腔单元102。如图8所示。

66.最终,完成隔离后的芯片100通过配套仪器的控制加热,石蜡400熔化成液体,烘干的引物和荧光染料/荧光探针200会被释放与模板和扩增试剂500混合,从而发生核酸扩增并检测扩增结果。上述扩增试剂可以为需要变温的pcr试剂,也可为恒温的lamp试剂。

67.如表1所示,表1为不同碳数的常温下呈液态的烷烃的物理性质,可以看到,随着烷烃的碳数增加,其沸点和熔点升高,密度增加。如果烷烃含碳数少,比如5个碳的戊烷,沸点只有35.2℃,极易挥发且低于石蜡40

‑

85℃范围的熔点,难以实现加热戊烷加速熔化石蜡;若烷烃含碳数高,比如16个碳的十六烷,其熔点就在18摄氏度,在室温下溶液相对粘稠,不易挥发。所以需要平衡烷烃的熔点与挥发速率。通过实验测试,正辛烷为优选方案,其沸点在126℃,能够通过加热进一步加速石蜡的溶解,且挥发速率适中。

68.表1常温下呈液态的烷烃物理性质

[0069] 化学式沸点/℃熔点/℃密度/g

·

cm3戊烷c5h

12

35.2

‑

1300.649

己烷c6h

14

69

‑

950.659庚烷c7h

16

98.8

‑

910.695辛烷c8h

18

126

‑

570.708壬烷c9h

20

151.7

‑

530.724癸烷c

10

h

22

174.9

‑

300.734十一烷c

11

h

24

196.3

‑

260.743十二烷c

12

h

26

216

‑

120.753十六烷c

16

h

34

287180.773

[0070]

不同浓度的司盘80对于扩增的影响如图10所示,由图10可知,当span80的浓度为0.3%时,扩增荧光信号最强,不抑制扩增,颜色较浅的更为平缓的曲线表示是阴性信号,因此,优选的span 80的浓度为0.3%,效果最佳。

[0071]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。