1.本发明属于冶金机械、自动化及轧制技术的技术领域,涉及一种用于多相区板带轧制的变形抗力预测方法。

背景技术:

2.在钢铁工业中,制定合理的轧制规程是获得高质量产品的关键。如何准确确定不同变形条件下的金属变形抗力,则是制定合理轧制规程的必要条件。

3.尤其是对于生产工艺窗口窄、相变温度较高的钢种,如电工钢等,在热精轧过程中不可避免地存在相变,往往上游机架位于奥氏体区,中间机架落入两相区,下游机架则变成铁素体区。由于各相区组织结构不同,材料变形抗力随温度的变化特点也因而存在差异,并不能一概而论。

4.然而,现有的热轧模型主要针对奥氏体单相区轧制,鲜有考虑相变对热轧板形的影响,故而在实际生产中经常出现质量问题,严重影响热精轧过程中无取向钢的热轧稳定性。所以需要针对多相区轧制建立专门的变形抗力预测方法,以保证轧制力的预测精度,提高厚度控制精度和轧制稳定性。

5.申请公布号cn105290119a的发明专利申请公开了基于相变的热轧带钢变形抗力预测方法,是直接针对钢种对实绩数据进行回归分析,是仅考虑某温度段与变形抗力的影响关系,并未考虑相变即不同相区(包括奥氏体区、铁素体区)对变形抗力的影响;故而多相区板带轧制的变形抗力预测并不精准和具体。

6.综上,现有技术并不存在准确确定不同相区(包括奥氏体区、铁素体区)对变形抗力影响的方法,至于具体不同相区的流变应力与变形条件关系的表达式和两相区的变形抗力的精准预测公式的获得以及二者之间关系的调整也不存在。

技术实现要素:

7.本发明解决的技术问题是现有的基于相变的热轧带钢变形抗力预测方法仅考虑某温度段与变形抗力的影响关系,并未考虑奥氏体区、铁素体区的不同体积分数、位错密度和流变应力等对热轧带钢变形抗力的影响,预测方法并不精确。

8.为解决上述技术问题,本发明提供如下技术方案:

9.一种用于多相区板带轧制的变形抗力预测方法,所述变形抗力预测方法具体包括如下步骤:

10.步骤一:通过热膨胀实验获得膨胀量

‑

温度曲线,在膨胀量

‑

温度曲线选择冷却相变的开始温度f

s

和结束温度f

f

;

11.步骤二:通过插值方法获得两相区给定温度下的奥氏体体积分数1

‑

x和铁素体体积分数x;

12.步骤三:采用位错密度ρ表征高温下奥氏体区和铁素体区的微观组织演变,流变应力σ表征宏观力学变形;

13.步骤四:获得流变应力σ与变形条件之间的关系;

14.步骤五:两相区的变形抗力σ

a f

根据奥氏体区和铁素体区的流变应力的混合法则计算得到,从而实现多相区板带轧制的变形抗力预测。

15.优选地,所述步骤一中的通过热膨胀实验获得膨胀量

‑

温度曲线为制备试样、热处理、热膨胀仪自动记录得到膨胀量

‑

温度曲线。

16.优选地,所述步骤一中的制备试样为制备φ4mm

×

10mm的圆柱试样。

17.优选地,所述步骤一中的热处理为以5

‑

10℃/s的升温速率加热至奥氏体化温度1120

‑

1200℃,保温10min,然以10℃/s的冷却速率冷却至室温。

18.优选地,所述步骤一中的冷却相变的开始温度和结束温度是通过选择热膨胀仪自动记录的膨胀量

‑

温度曲线冷却段直线部分的延长线与曲线部分的分离点对应的温度作获得的。

19.优选地,所述步骤三中的位错密度包括加工硬化引起位错增殖的加工硬化位错密度和动态软化引起位错湮灭的动态软化位错密度。两种位错密度综合作用,共同决定热变形过程中流变应力的大小及变化特点。

20.优选地,所述步骤三中的位错密度ρ采用以下微分方程来表示,代表加工硬化效果,代表动态软化效果;

[0021][0022]

其中:

[0023]

加工硬化过程中,位错密度随变形量的增加而线性增加,表示为:

[0024][0025]

动态软化过程中,位错密度随时间的增加而减少,表示为:

[0026][0027]

式中,h为硬化系数,表示位错密度的增殖速率;s为软化系数,表示位错密度的湮灭速率。

[0028]

优选地,所述步骤三中的位错密度的表达式:

[0029][0030]

式中,为应变速率;ε为应变量;ρ0为变形开始前的位错密度值,是为了满足t=0时刻ρ=ρ0的初值条件。

[0031]

优选地,所述步骤三中的流变应力的表达式:

[0032]

σ=g

·

ρ

0.5

,

[0033][0034]

g=αμb,

[0035]

式中,σ0为屈服强度,mpa;α为材料常数;μ为剪切模量,取8

×

104mpa;b为伯格矢量,

取2.6

×

10

‑

10

m;

[0036]

所述步骤四中的流变应力σ与变形条件之间的关系如下:

[0037][0038]

优选地,基于高温压缩实验测得不同温度下的应力

‑

应变数据,采用多元回归分析,确定奥氏体区a和铁素体区f不同温度下各自对应的材料常数α、硬化系数h和软化系数s值。

[0039]

优选地,所述步骤五中的两相区的变形抗力的表达式:

[0040]

σ

a f

=σ

a

(1

‑

x) σ

f

x,

[0041]

式中,x为铁素体的体积分数。

[0042]

本发明实施例提供的上述技术方案,至少具有如下有益效果:

[0043]

上述方案中,用于多相区板带轧制的变形抗力预测方法考虑了奥氏体区、铁素体区的不同体积分数、位错密度和流变应力等对热轧带钢变形抗力的影响,从而确定了两相区的变形抗力与前述因素之间的数值关系,实现了精准预测,确保了热精轧过程中无取向钢的热轧稳定性,利于工业多相区板带轧制,成品率高。

[0044]

综上,用于多相区板带轧制的变形抗力预测方法能够预测存在多相区轧制的特殊钢种或薄规格板带的变形抗力,提高质量控制精度和轧制稳定性。

附图说明

[0045]

为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0046]

图1为本发明的多相区板带轧制的变形抗力预测方法在冷却速率10℃/s的膨胀量

‑

温度曲线;

[0047]

图2为本发明的多相区板带轧制的变形抗力预测方法在不同温度下的真应力

‑

真应变曲线;

[0048]

图3为本发明的多相区板带轧制的变形抗力预测方法的两相区高温变形的实验应力应变数据与模型预测值的真应力

‑

真应变曲线。

具体实施方式

[0049]

为使本发明要解决的技术问题、技术方案和优点更加清楚,下面将结合附图及具体实施例进行详细描述。

[0050]

如图1

‑

3所示,本发明实施例提供了一种用于多相区板带轧制的变形抗力预测方法,包括如下步骤:

[0051]

步骤一:通过热膨胀实验获得膨胀量

‑

温度曲线,在膨胀量

‑

温度曲线选择冷却相变的开始温度f

s

和结束温度f

f

;

[0052]

所述膨胀量

‑

温度曲线是由制备试样、热处理、热膨胀仪自动记录而得到。

[0053]

具体步骤如下:

[0054]

制备试样:试样选择板带轧制的无取向电工钢,制备φ4mm

×

10mm的圆柱试样。

[0055]

热处理:以10℃/s的升温速率加热至奥氏体化温度1120℃,保温10min,然以10℃/s的冷却速率冷却至室温。

[0056]

如图1所示,冷却结束后,取热膨胀仪自动记录的膨胀量

‑

温度曲线冷却段直线部分的延长线与曲线部分的分离点对应的温度作为冷却相变的开始温度f

s

=965℃和结束温度f

f

=940℃。

[0057]

步骤二:通过插值方法获得两相区给定温度下的奥氏体体积分数1

‑

x和铁素体体积分数x;

[0058]

利用膨胀量

‑

温度曲线插值的方法,可知960℃时奥氏体、铁素体的体积分数分别为80%、20%;故而x=0.2。

[0059]

步骤三:采用位错密度ρ表征高温下奥氏体区和铁素体区的微观组织演变,流变应力σ表征宏观力学变形。

[0060]

所述位错密度包括加工硬化引起位错增殖的加工硬化位错密度和动态软化引起位错湮灭的动态软化位错密度。两种位错密度综合作用,共同决定热变形过程中流变应力的大小及变化特点。

[0061]

具体地:基于位错密度理论建立统一变形抗力模型。

[0062]

位错密度ρ可采用如下微分方程来表示,以分别体现两种微观演变行为的作用效果。其中,代表加工硬化效果,代表动态软化效果。

[0063][0064]

其中:

[0065]

加工硬化过程中,位错密度随变形量的增加而线性增加,表示为:

[0066][0067]

动态软化过程中,位错密度随时间的增加而减少,表示为:

[0068][0069]

其中,h为硬化系数,表示位错密度的增殖速率;s为软化系数,表示位错密度的湮灭速率。

[0070]

将式(2)和(3)代入式(1)中,积分后得到位错密度的表达式:

[0071][0072]

式中,ρ0为变形开始前的位错密度值,是为了满足t=0时刻ρ=ρ0的初值条件;ε为应变量;为应变速率。

[0073]

另外,流变应力σ可表示为:

[0074]

σ=g

·

ρ

0.5

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(5)

[0075][0076]

g=αμb

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(7)

[0077]

式中σ0为屈服强度,mpa;α为材料常数;μ为剪切模量,取8

×

104mpa;b为伯格矢量,取2.6

×

10

‑

10

m。

[0078]

步骤四:获得流变应力σ与变形条件之间的关系;

[0079]

将式(5)、式(6)和式(7)代入式(4)中,得到表征流变应力与变形条件关系的表达式:

[0080][0081]

如图2所示,基于高温压缩实验测得不同温度下的应力

‑

应变数据,实验采用试样为φ10mm

×

15mm的小圆柱,以10℃/s的速率加热到1200℃,保温5min以实现完全奥氏体化;然后以5℃/s的冷却速率冷却至变形温度(800℃、850℃、900℃、960℃、1000℃、1050℃、1100℃),再以10s

‑1的变形速率进行压缩变形(为了使实验效果更接近实际轧制工况,应变速率定为10s

‑1),应变量ε=60%,变形完成后水冷至室温。

[0082]

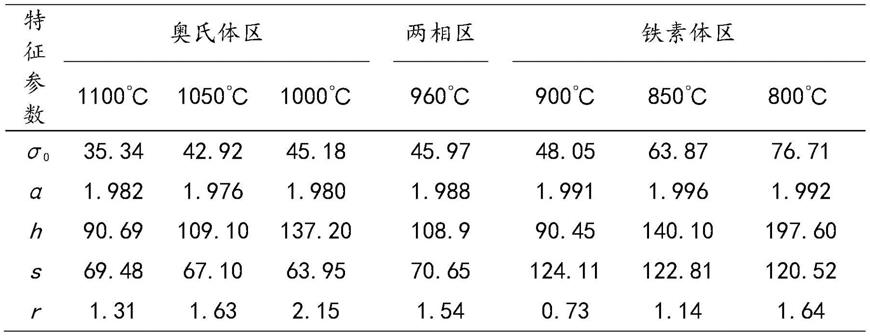

采用多元回归分析,确定不同相区、不同温度下的材料常数α、硬化系数h和软化系数s值,具体如下表1所述。

[0083]

表1不同相区、不同温度下的特征参数

[0084][0085]

结合上述公式,采用线性回归方法得到各特征参数与温度的函数关系。

[0086]

对于奥氏体区:

[0087][0088]

对于铁素体区:

[0089][0090]

将t=960℃带入以上(9)和(10),得:

[0091]

σ

a

=208.79,σ

f

=57.58。

[0092]

步骤五:两相区的变形抗力σ

a f

根据奥氏体区和铁素体区的流变应力的混合法则计算得到,从而实现多相区板带轧制的变形抗力预测。

[0093]

根据混合法则,两相区的变形抗力可表示为:

[0094]

σ

a f

=σ

a

(1

‑

x) σ

f

x

ꢀꢀꢀ

(11)

[0095]

式中,x为铁素体的体积分数,根据上述计算,x=0.2。

[0096]

将以上计算的σ

a

,σ

f

,x带入上式,得到960℃的带钢变形抗力:σ

a f

=178.54。

[0097]

如图3所示,将两相区高温变形的实验应力应变数据与模型预测值作对比,结果发现计算值与实验值吻合较好,相关系数平方值r2达到0.95。

[0098]

上述方案中,用于多相区板带轧制的变形抗力预测方法考虑了奥氏体区、铁素体区的不同体积分数、位错密度和流变应力等对热轧带钢变形抗力的影响,从而确定了两相区的变形抗力与前述因素之间的数值关系,实现了精准预测,确保了热精轧过程中无取向钢的热轧稳定性,利于工业多相区板带轧制,成品率高。

[0099]

综上,用于多相区板带轧制的变形抗力预测方法能够预测存在多相区轧制的特殊钢种或薄规格板带的变形抗力,提高质量控制精度和轧制稳定性。

[0100]

以上所述是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明所述原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。