1.本发明涉及安全气囊测试技术领域,具体地说是一种安全气囊点爆力测试设备及其测试方法。

背景技术:

2.座椅和安全气囊子系统开发的风险主要包含发泡飞出超重﹑面套撕裂线打开错误等。当前行业内,安全气囊和座椅的匹配完全依赖于现有的开发经验和反复的物理实验,存在设计周期长、实验费用高等各方面的问题。开发过程中,由于使用新技术的原因,安全气囊与座椅的匹配困难。

3.由于座椅和安全气囊子系统开发的风险与安全气囊点爆力的大小密切相关,需要设计一种安全气囊点爆力测试设备及其测试方法,能够精确测量安全气囊点爆过程中对周边环境的冲击力。

技术实现要素:

4.本发明的目的是克服现有技术的不足,提供了一种安全气囊点爆力测试设备及其测试方法,能够精确测量安全气囊点爆过程中对周边环境的冲击力。

5.为了达到上述目的,本发明提供一种安全气囊点爆力测试设备,包括支撑部件、底板、气囊容纳腔、承力板组件、力传感器、覆盖结构、固装部件,底板安装在支撑部件的前侧,气囊容纳腔安装在底板的前侧,并围绕在承力板组件外,测试气囊放置在承力板组件的前侧,承力板组件与底板之间、承力板组件与气囊容纳腔的四个内壁之间分别安装有若干个力传感器,覆盖结构覆盖在气囊容纳腔的表面,覆盖结构的表面设置有弱化结构,覆盖结构的四周采用固装部件固定。

6.所述的支撑部件固定在地面或通用工装上。

7.所述的测试气囊的展开方向的地面或通用工装上安装有固定挡板,固定挡板与测试气囊之间的距离为实际使用中的安全气囊与汽车门板之间的距离,固定挡板与测试气囊的接触位置设置有透明挡板。

8.所述的承力板组件包括五块承力板本体,五块承力板本体分别设置在测试气囊的后侧及四周,每块承力板本体设有至少两个力传感器,测试气囊的发生器螺柱穿过位于测试气囊后侧的承力板本体,并采用连接件固定。

9.所述的覆盖结构为织物或聚氯乙烯或皮革制成。

10.所述的弱化结构是将覆盖结构按设计位置裁减后,再通过涤纶或尼龙线缝合而成。

11.所述的力传感器的数据输出端与数据采集处理装置的数据输入端连接。

12.一种安全气囊点爆力测试设备的测试方法,包括如下步骤:步骤1,将未点爆且呈收缩状态下的测试气囊固装在承力板组件上;步骤2,在气囊容纳腔的表面依次安装覆盖结构和固装部件;步骤3,点爆测试气囊,测试气囊展开过程中冲击承力板组件,力传感器测量

承力板组件后侧和四周承受的冲击力值;步骤4,数据采集处理装置采集力传感器将冲击力值并生成冲击力随时间变化的曲线。

13.还包括步骤5,将所述的冲击力随时间变化的曲线与cae仿真模型获得的冲击力曲线进行重合,如重合度达到预设标准,则cae仿真模型的可信度高,如重合度未达到预设标准,则cae仿真模型的可信度低,优化或重建cae仿真模型。

14.本发明同现有技术相比,设计了用于安全气囊点爆力的测试设备及方法,能够精确测量安全气囊点爆过程中对周边环境的冲击力,并且可以有效验证安全气囊cae仿真模型的准确性,从而为零部件的结构设计和生产制造提供指导,有利于规避由于不合理的设计和制造所造成的风险,有效提升零部件的安全使用性能。

附图说明

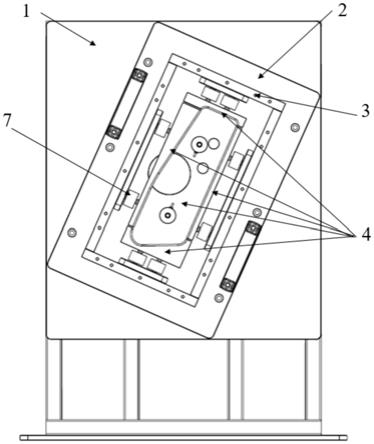

15.图1为本发明未安装测试气囊的结构示意图。

16.图2为本发明安装测试气囊后的结构示意图。

17.图3为本发明安装覆盖结构、固装部件后的结构示意图。

18.图4为本发明安装固定挡板,测试气囊点爆后的示意图。

具体实施方式

19.现结合附图对本发明做进一步描述。

20.参见图1~图3,本发明提供一种安全气囊点爆力测试设备,包括支撑部件、底板、气囊容纳腔、承力板组件、力传感器、覆盖结构、数据采集处理装置、固装部件,底板2安装在支撑部件1的前侧,气囊容纳腔3安装在底板2的前侧,并围绕在承力板组件4外,测试气囊8放置在承力板组件4的前侧,承力板组件4与底板2之间、承力板组件4与气囊容纳腔3的四个内壁之间分别安装有若干个力传感器7,力传感器7的数据输出端与数据采集处理装置的数据输入端连接,覆盖结构5覆盖在气囊容纳腔3的表面,覆盖结构5的表面设置有弱化结构,覆盖结构5的四周采用固装部件6固定。

21.支撑部件1固定在地面或通用工装上,以便在测试气囊8点爆后能够将它释放的能量完全或基本限制在本设备中,以便通过力传感器7和数据采集处理装置来进行更准确﹑真实地处理。

22.为了保证本发明具有稳定﹑可靠的结构构造,避免由于结构变形而造成力传感器7测量到关键数据出现失真或无效现象,因此,支撑部件1的整体结构在测试气囊8点爆过程中不应当发生变形。如图1所示的将支撑部件1构造成支撑型框架结构是一种有利的设置方式,也可以根据实际应用需要,进一步采用任何适用的其他结构形式。当然,如上述将支撑部件1直径构造成支撑框架结构可能是容易制造且便于使用的。

23.支撑部件1、底板2、气囊容纳腔3、承力板组件4、固装部件6、固定挡板9的底部采用具有良好的强度、刚度和抗冲击性能的材料制成,优选的是铁﹑钢﹑铝等金属材料或合金,也可替换为满足强度、刚度和抗冲击性能的其他材料。

24.承力板组件4包括五块承力板本体,五块承力板本体分别设置在测试气囊8的后侧及四周,五块承力板本体模拟包裹测试气囊8的座椅发泡,测试气囊(8)的发生器螺柱穿过位于测试气囊8后侧的承力板本体,并采用连接件固定,以模拟测试气囊8的实车安装情况。

承力板本体可以采用金属材料﹑适宜的非金属材料或结合来进行制造。每块承力板本体设有至少两个力传感器7,约束承力板本体旋转位移并保护试验装置。力传感器7可以根据需求设置多个,多个力传感器7均匀分布安装,以保证本发明的稳定性。

25.覆盖结构5用来模拟实车包裹测试气囊8的座椅面套,以限制测试气囊8的运动轨迹,以使得其运动方向能与实车中保持一致。覆盖结构5为织物或聚氯乙烯或皮革制成。弱化结构是将覆盖结构5按设计位置裁减后,再通过涤纶或尼龙线缝合而成,弱化结构的设置是为了便于测试气囊8在2过程中,从设计的弱化位置冲出。

26.固装部件6通常被构造成镂空环装平板,安装在覆盖结构5表面,用于限制覆盖结构5的运动轨迹,控制其在测试气囊8点爆过程中撕裂位置准确,且不会干涉测试气囊8的点爆。

27.覆盖结构5、固装部件6上设置有安装孔,从而可以通过连接件将覆盖结构5、固装部件6经由安装孔固定于气囊容纳腔3。

28.参见图4,测试气囊8的展开方向的地面或通用工装上安装有固定挡板9,固定挡板9与测试气囊8之间的距离为实际使用中的安全气囊与汽车门板之间的距离,固定挡板9与测试气囊8的接触位置设置有透明挡板,透明挡板为具有较强的强度和刚度的透明材料制成,如有机玻璃。固定挡板9用于模拟实车中的汽车门板,限制测试气囊8的运动轨迹,保证测试气囊8的展开姿态和实车中一致。

29.支撑部件1、固定挡板9的底部设有若干个安装孔,以便于固定在地面或通用工装上。

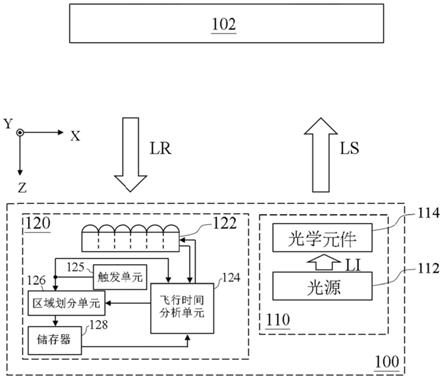

30.数据采集处理装置用来采集由力传感器7测量到冲击力值,然后根据这些采集数据进行处理来得到冲击力随时间变化的曲线。

31.本发明中各个部件之间的连接优选为螺栓连接,以便于固定,也可替换为其他连接方式。底板2、承力板本体优选为平板状,以便于制造和使用,也可替换为其他形状。

32.本发明包括如下步骤:步骤1,将未点爆且呈收缩状态下的测试气囊固装在承力板组件上;步骤2,在气囊容纳腔的表面依次安装覆盖结构和固装部件;步骤3,点爆测试气囊,测试气囊展开过程中冲击承力板组件,力传感器测量承力板组件后侧和四周承受的冲击力值。步骤4,数据采集处理装置采集力传感器将冲击力值并生成冲击力随时间变化的曲线。

33.本发明可以用来验证测试气囊仿真模型的准确性,将冲击力随时间变化的曲线与cae仿真模型获得的冲击力曲线进行重合,如重合度达到预设标准,则cae仿真模型的可信度高,能够真实地模拟出测试气囊对周边环境的冲击。如重合度未达到预设标准,则cae仿真模型的可信度低,需要优化或重建cae仿真模型。

34.本发明设计了用于安全气囊点爆力的测试设备及方法,能够精确测量安全气囊点爆过程中对周边环境的冲击力,并且可以有效验证安全气囊cae仿真模型的准确性,从而为零部件的结构设计和生产制造提供指导,有利于规避由于不合理的设计和制造所造成的风险,有效提升零部件的安全使用性能。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。