1.本发明涉及一种处理废水的吸附剂及其应用,特别是涉及一种含锑磷废水的吸附剂及其应用,应用于固体废物利用,废水处理技术领域。

背景技术:

2.水体富营养化是主要是因为人类活动产生的污水,导致水体内氮磷含量超标,致使水中浮游生物加速繁殖,使水中有机物的生产速度大于消耗速度,水质破坏,从而造成水中其他生物死亡的现象。磷是产生水体富营养化现象的主要物质,当水中的磷含量大于0.018mg/l时就会造成浮游生物的大幅度增长。然而当水中的磷含量低于0.1mg/l时,浮游植物的生物量与磷的含量则成正比关系。因此,控制水中磷元素的含量是预防水体富营养化的重中之重。

3.常用的除磷方法有化学沉淀法,人工湿地法,生物法,离子交换法,膜分离法和吸附法,化学沉淀法是通过投加沉淀剂与磷形成难溶性沉淀,但化学沉淀法的长时间运行也会造成水体ph的上升以及污泥的产生。生物法是利用微生物在好氧的状态下摄取磷,在特殊的厌氧环境下放出磷,生物法的除磷效果较好但是生物法条件严苛,成本较高。离子交换法是将磷酸根阴离子置换到交换剂上的方法,效果较好但成本较高。膜分离法除磷效率较高,但也因为成本高而应用受到限制。在吸附法中,寻找成本低廉易于制作且能够高效去除污染物的吸附剂是关键。

4.而锑元素的化合物能够干扰人体内酶的活性,从而导致人体代谢紊乱造成神经系统的损伤,锑的污染主要存在于选矿,冶金,皮革印刷等企业导致的土壤和水源污染。常用的除锑方法有氧化还原法,化学沉淀法,溶液萃取法以及吸附法等等。相比吸附法,其他方法皆有成本较高,处理不当则会产生二次污染的劣势,因此制备成本较低,吸附效率较高的吸附剂的应用对于废水的治理具有重要的现实意义。

5.常规的吸附剂如活性氧化铝,硅藻土等价格昂贵,处理含磷废水的成本太高,因此,开发一种低成本、吸附效率高的吸附剂成为亟待解决的技术问题。

技术实现要素:

6.为了解决现有技术问题,本发明的目的在于克服已有技术存在的不足,提供一种工业固体废物填充剂的方法及其应用,能制备节源环保,低成本工业固体废物填充剂。由于常规的吸附剂如活性氧化铝,硅藻土等价格昂贵,处理含磷废水的成本太高。因此本发明利用天然材料以及固体废物合成能够吸附除磷,锑的吸附剂,对于固体废物资源利用、清洁生产和节能减排均有重要的现实意义和示范作用。

7.为达到上述发明创造目的,本发明采用如下技术方案:

8.一种工业固体废物填充剂的方法,包括如下步骤:

9.a.工业固体废物的预处理:采用工业固体废物,按照组分质量比计算,工业固体废物的组分比例符合钙和铁的质量比为(55~80):(45~20)的要求,然后将工业固体废物进

行干燥,研磨并筛选,得到工业固体废物粉末;

10.b.将在所述步骤a所得工业固体废物粉末和去离子水进行混合搅匀,调节ph为9-11,得到水浆混合物;

11.c.将在所述步骤b所得水浆混合物中的固形物进行分离,将收集的固定物进行成型,并干燥,控制干燥温度不高于80℃,得到固体材料;

12.d.将在所述步骤c中所得固体材料在800~1000℃下,在焙烧3~4h后,自然冷却,然后将焙烧后的产物冷却后的固体研磨成粉末;

13.e.将在步骤d所得粉末与硅酸盐水泥进行混合,再将混合粉末、去离子水和过氧化氢放入混凝土模具中进行混合,在室温下发泡并在室温下自然风干,从而制得工业固体废物填充剂材料。

14.作为本发明优选的技术方案,在所述步骤a中,工业固体废物为白云石、方解石、石膏、高炉渣、钢渣、赤泥、粉煤灰、og泥中的任意一种或任意多种的混合材料,其中所述og泥为炼钢转炉湿法og除尘工艺进而降低烟尘中颗粒物后产生的固体废物。

15.作为本发明优选的技术方案,在所述步骤a中,将工业固体废物放于105~110℃烘干箱中进行干燥至少4h,得到干燥的工业固体废物,研磨并筛选,得到工业固体废物粉末。

16.作为本发明优选的技术方案,在所述步骤b中,固体废弃物粉末与水的质量配比为(1.3~4):(0.6~1.8)。

17.作为本发明优选的技术方案,在所述步骤b中,将工业固体废物粉末和去离子水的混合物加入球磨罐中,盖好并放入球磨机中进行球磨混合至少30min,球磨混合的转速不低于200r/min,得到水浆混合物。

18.作为本发明优选的技术方案,在所述步骤c中,待球磨机运行停止后,将水浆混合物放置于离心机中离心处理至少5min,离心机转速为不低于3000r/min,待离心结束后去除上层清液,将剩余固定物置烘干箱中进行干燥至少12h,得到固体材料。

19.作为本发明优选的技术方案,在所述步骤d中,将固体材料研磨成粉末,并用造粒机将其制成柱状颗粒,将柱状颗粒装入陶瓷坩埚中,盖好并放入马弗炉内焙烧,升温速度不低于5℃/min,在焙烧3~4h后,自然冷却,并将制备的柱状颗粒研磨成粉末。

20.作为本发明优选的技术方案,在所述步骤e中,将在步骤d所得粉末与硅酸盐水泥按照2:5的质量比例球磨混合至少12h,球磨混合的转速不低于200r/min,得到混合粉末;将所得混合粉末、去离子水和质量百分比为30wt.%的过氧化氢按照20:9:1的质量配比混合,将混合物放入混凝土模具中进行混合;将模具盖上保鲜膜,在室温下,进行发泡并在室温下自然风干至少4天,从而制得工业固体废物填充剂材料。

21.一种本发明工业固体废物填充剂的方法制备的工业固体废物填充剂的应用,水泥、工业固体废物填充剂、水和发泡剂按照(15~50):(20~45):(10~30):(3~5)的质量配比混合均匀,浇筑养护得到多孔混凝土吸附颗粒,作为吸附除锑磷的混凝土复合吸附材料。

22.作为本发明优选的技术方案,进行含锑磷废水处理时,取1g多孔混凝土吸附颗粒加入1l总磷浓度不低于2mg/l且含锑浓度不低于5mg/l的待处理废水中,进行锑磷吸附和去除。

23.本发明与现有技术相比较,具有如下显而易见的突出实质性特点和显著优点:

24.1.本发明以含钙,铁成分较高的固体废物为原材料,制备出固体废物填充材料,达

到了以废治废的目的,并且制备成本低廉,具有良好的环境效益和经济效益;

25.2.本发明将工业固体废物填充剂与水泥混合,制备成吸附除锑磷的多孔混凝土复合吸附材料,可以用作为体积较大的固体无机吸附剂,降低吸附后固液分离的难度,从而提高了吸附剂的实用价值;

26.3.本发明方法简单易行,成本低,适合推广使用。

附图说明

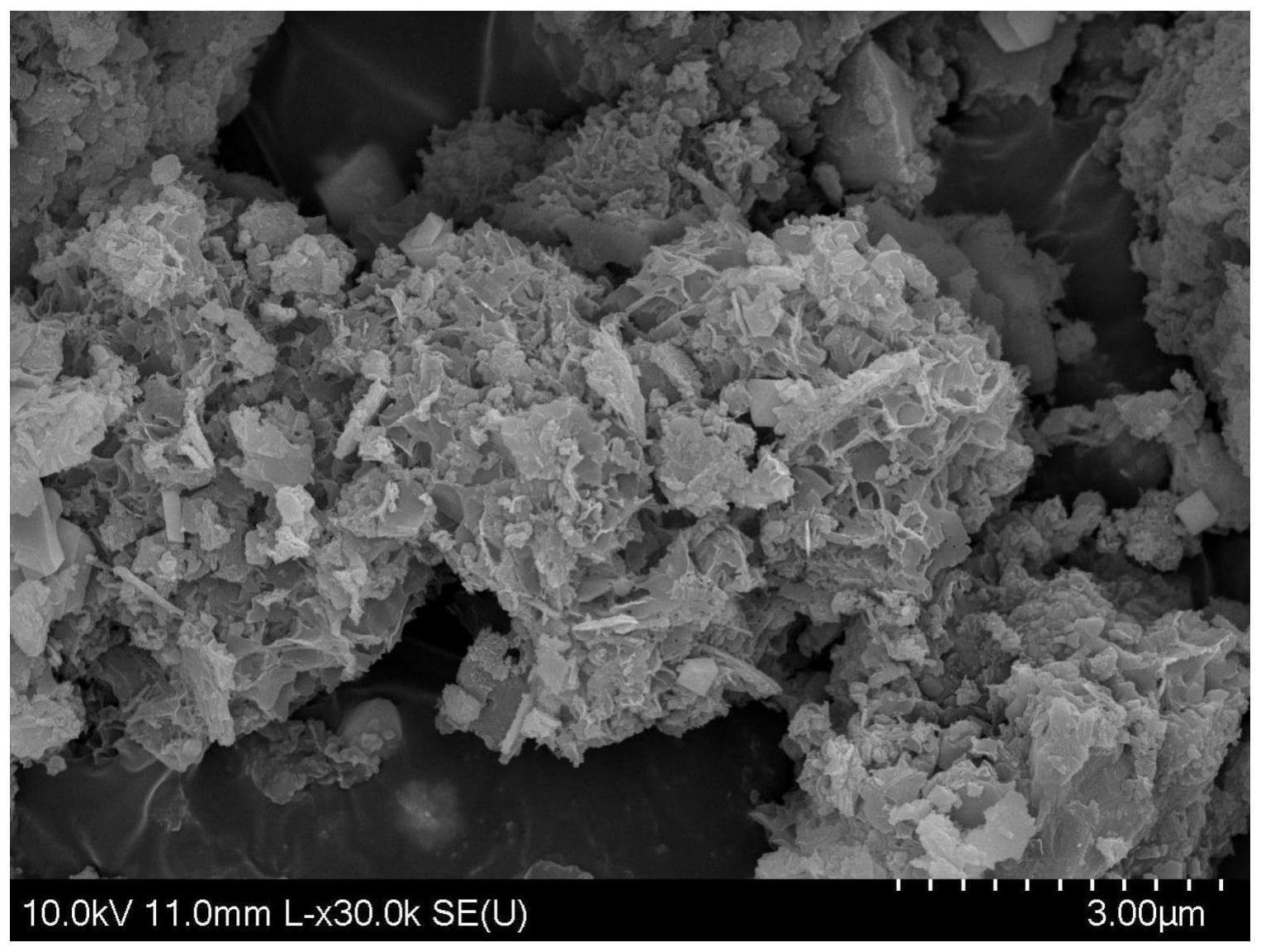

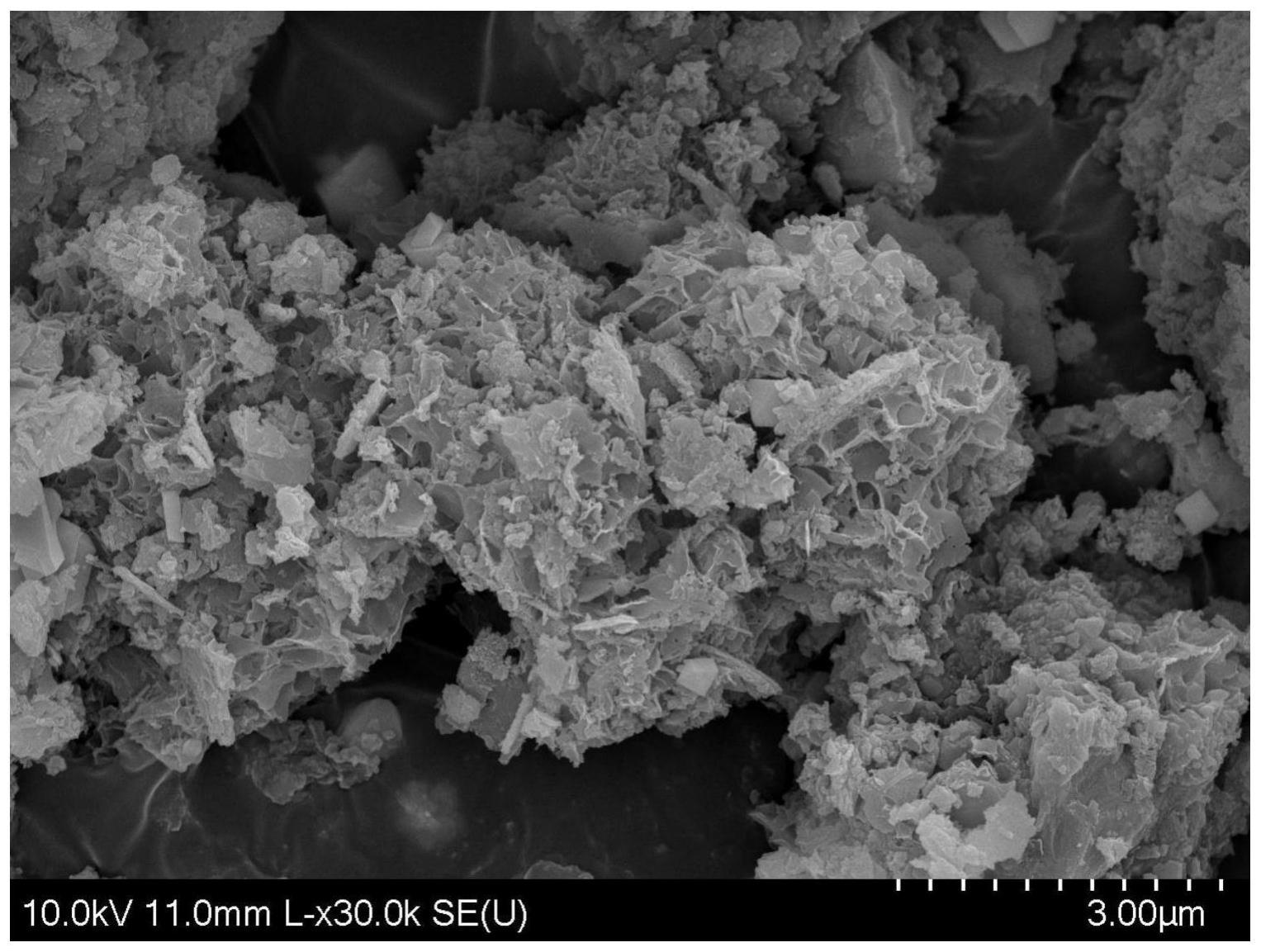

27.图1本发明实施例1复合发泡混凝土的电镜图片。

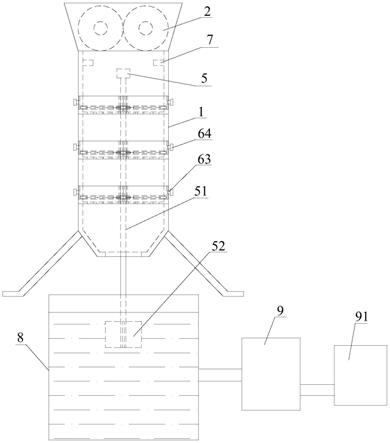

28.图2本发明实施例1、4、5复合发泡混凝土吸附除磷效果。

29.图3本发明实施例1、4、5复合发泡混凝土吸附除锑效果。

具体实施方式

30.为使本发明的目的,技术方案和优点更清楚,下面将对本发明的技术方案进行详细的描述。显然,所描述的实例仅仅是本发明中的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通人员在没有做出创造性劳动的前提下所得到的所有其他实施方式,都属于本发明所保护的范围。

31.以下结合具体的实施例子对上述方案做进一步说明,本发明的优选实施例详述如下:

32.实施例1

33.在本实施例中,参见图1,一种工业固体废物填充剂的方法,包括如下步骤:

34.a.工业固体废物的预处理:采用工业固体废物白云石水洗泥和og泥,将白云石水洗泥和og泥放于105~110℃烘干箱中进行干燥4h,得到干燥的白云石水洗泥和og泥,研磨并筛选,得到工业固体废物粉末;

35.b.将工业固体废物粉末和去离子水的混合物加入球磨罐中,按照白云石水洗泥、og泥和去离子水按1:0.3:0.6的质量比例进行混合,盖好并放入球磨机中进行球磨混合30min,球磨混合的转速200r/min,调节ph为9-11,得到水浆混合物;

36.c.待球磨机运行停止后,将在所述步骤b所得水浆混合物放置于离心机中离心处理5min,离心机转速为3000r/min,待离心结束后去除上层清液,将剩余固定物进行成型,置于烘干箱中在80℃下进行干燥12h,得到固体材料;

37.d.将在步骤c所得固体材料研磨成粉末,并用造粒机将其制成柱状颗粒,将柱状颗粒装入陶瓷坩埚中,盖好并放入马弗炉内焙烧,升温速度5℃/min,在800℃下焙烧4h后,自然冷却,并将制备的柱状颗粒研磨成粉末;

38.e.将在步骤d所得粉末与硅酸盐水泥按照2:5的质量比例球磨混合12h,球磨混合的转速200r/min,得到混合粉末;按照所得混合粉末、去离子水和质量百分比为30wt.%的过氧化氢按照20:9:1的质量配比,放入混凝土模具中进行混合;将模具盖上保鲜膜,在室温下,进行发泡并在室温下自然风干4天,从而制得工业固体废物填充剂材料。

39.在本实施例中,一种本实施例工业固体废物填充剂的方法制备的工业固体废物填充剂的应用,按照水泥、工业固体废物填充剂、水和发泡剂按照30:15:15:4的质量配比混合均匀,浇筑养护得到多孔混凝土吸附颗粒,作为吸附除锑磷的混凝土复合吸附材料。将本实

施例直制备的多孔混凝土吸附颗粒进行含锑磷废水处理时,取1g多孔混凝土吸附颗粒加入1l总磷浓度2mg/l且含锑浓度5mg/l的待处理废水中,进行锑磷吸附和去除。

40.实验测试分析:

41.图1为本实施例复合发泡混凝土的电镜图片,从图1可见,本实施例复合发泡混凝土具有丰富的介孔结构,具有很好的界面条件。

42.此外,配制1000ml模拟废水(2mg/l tp)置于1l的烧杯中,分别加入0.1,0.3,0.5,1g由本实施例制得的吸附材料,放入水浴恒温搅拌器中,在25℃下,搅拌40min。取出部分吸附后的的溶液移入到30ml离心管中,在离心机转速为3000r/min下离心5min,取上清液。分别采用钼酸铵分光光度法(gb 11893-89)测定水中总磷含量。

43.另外,取1000ml模拟废水(5mg/l sb)置于1l的烧杯中,分别加入0.1,0.3,0.5,1g由本实施例制得的吸附材料,放入水浴恒温搅拌器中,在25℃下,搅拌40min。取出部分吸附后的的溶液移入到30ml离心管中,在离心机转速为3000r/min下离心5min,取上清液。分别利用电感耦合等离子光谱发生仪(icp)测试水中锑元素的含量。参见图2和图3,可见本实施例复合发泡混凝土吸附除磷锑效果。

44.实施例2:

45.本实施例与实施例一基本相同,特别之处在于:

46.在本实施例中,一种工业固体废物填充剂的方法,包括如下步骤:

47.a.工业固体废物的预处理:采用工业固体废物方解石、矿渣,将方解石、矿渣放于105~110℃烘干箱中进行干燥4h,得到干燥的方解石、矿渣,研磨并筛选,得到工业固体废物粉末;

48.b.将工业固体废物粉末和去离子水的混合物加入球磨罐中,按照方解石、矿渣和去离子水按1:1:1.4的质量比例进行混合,盖好并放入球磨机中进行球磨混合30min,球磨混合的转速200r/min,调节ph为9-11,得到水浆混合物;

49.c.待球磨机运行停止后,将在所述步骤b所得水浆混合物放置于离心机中离心处理5min,离心机转速为3000r/min,待离心结束后去除上层清液,将剩余固定物进行成型,置于烘干箱中在80℃下进行干燥12h,得到固体材料;

50.d.将在步骤c所得固体材料研磨成粉末,并用造粒机将其制成柱状颗粒,将柱状颗粒装入陶瓷坩埚中,盖好并放入马弗炉内焙烧,升温速度5℃/min,在800℃下焙烧4h后,自然冷却,并将制备的柱状颗粒研磨成粉末;

51.e.将在步骤d所得粉末与硅酸盐水泥按照2:5的质量比例球磨混合12h,球磨混合的转速200r/min,得到混合粉末;按照所得混合粉末、去离子水和质量百分比为30wt.%的过氧化氢按照20:9:1的质量配比,放入混凝土模具中进行混合;将模具盖上保鲜膜,在室温下,进行发泡并在室温下自然风干4天,从而制得工业固体废物填充剂材料。

52.在本实施例中,一种本实施例工业固体废物填充剂的方法制备的工业固体废物填充剂的应用,按照水泥、工业固体废物填充剂、水和发泡剂按照30:20:15:3的质量配比混合均匀,浇筑养护得到多孔混凝土吸附颗粒,作为吸附除锑磷的混凝土复合吸附材料。将本实施例直制备的多孔混凝土吸附颗粒进行含锑磷废水处理时,取1g多孔混凝土吸附颗粒加入1l总磷浓度2mg/l且含锑浓度5mg/l的待处理废水中,进行锑磷吸附和去除。

53.实验测试分析:

54.本实施例采用的固体废物为方解石、矿渣和去离子水,并按1:1:1.4的比例混合,用与实施例1相同的试验方法测得本实施例中制得的复合发泡混凝土吸附剂的总磷去除率和锑元素去除效果。参见图2和图3,可见本实施例复合发泡混凝土吸附除磷锑效果。

55.实施例3:

56.本实施例与前述实施例基本相同,特别之处在于:

57.在本实施例中,一种工业固体废物填充剂的方法,包括如下步骤:

58.a.工业固体废物的预处理:采用工业固体废物石膏、和赤泥,将石膏、和赤泥放于105~110℃烘干箱中进行干燥4h,得到干燥的石膏、和赤泥,研磨并筛选,得到工业固体废物粉末;

59.b.将工业固体废物粉末和去离子水的混合物加入球磨罐中,按照石膏、和赤泥和去离子水按1:2:1.7的质量比例进行混合,盖好并放入球磨机中进行球磨混合30min,球磨混合的转速200r/min,调节ph为9-11,得到水浆混合物;

60.c.待球磨机运行停止后,将在所述步骤b所得水浆混合物放置于离心机中离心处理5min,离心机转速为3000r/min,待离心结束后去除上层清液,将剩余固定物进行成型,置于烘干箱中在80℃下进行干燥12h,得到固体材料;

61.d.将在步骤c所得固体材料研磨成粉末,并用造粒机将其制成柱状颗粒,将柱状颗粒装入陶瓷坩埚中,盖好并放入马弗炉内焙烧,升温速度5℃/min,在800℃下焙烧4h后,自然冷却,并将制备的柱状颗粒研磨成粉末;

62.e.将在步骤d所得粉末与硅酸盐水泥按照2:5的质量比例球磨混合12h,球磨混合的转速200r/min,得到混合粉末;按照所得混合粉末、去离子水和质量百分比为30wt.%的过氧化氢按照20:9:1的质量配比,放入混凝土模具中进行混合;将模具盖上保鲜膜,在室温下,进行发泡并在室温下自然风干4天,从而制得工业固体废物填充剂材料。

63.在本实施例中,一种本实施例工业固体废物填充剂的方法制备的工业固体废物填充剂的应用,按照水泥、工业固体废物填充剂、水和发泡剂按照30:17:15:4的质量配比混合均匀,浇筑养护得到多孔混凝土吸附颗粒,作为吸附除锑磷的混凝土复合吸附材料。将本实施例直制备的多孔混凝土吸附颗粒进行含锑磷废水处理时,取1g多孔混凝土吸附颗粒加入1l总磷浓度2mg/l且含锑浓度5mg/l的待处理废水中,进行锑磷吸附和去除。

64.实验测试分析:

65.本实施例采用的固体废物为石膏、和赤泥,并按1:2:1.7的比例混合,用与实施例1相同的试验方法测得本实施例中制得的复合发泡混凝土吸附剂的总磷去除率和锑元素去除效果。参见图2和图3,可见本实施例复合发泡混凝土吸附除磷锑效果。

66.实施例4:

67.本实施例与前述实施例基本相同,特别之处在于:

68.在本实施例中,一种工业固体废物填充剂的方法,包括如下步骤:

69.a.工业固体废物的预处理:采用工业固体废物白云石、og泥,将白云石、og泥放于105~110℃烘干箱中进行干燥4h,得到干燥的白云石、og泥,研磨并筛选,得到工业固体废物粉末;

70.b.将工业固体废物粉末和去离子水的混合物加入球磨罐中,按照白云石、og泥和去离子水按1:1:1.4的质量比例进行混合,盖好并放入球磨机中进行球磨混合30min,球磨

混合的转速200r/min,调节ph为9-11,得到水浆混合物;

71.c.待球磨机运行停止后,将在所述步骤b所得水浆混合物放置于离心机中离心处理5min,离心机转速为3000r/min,待离心结束后去除上层清液,将剩余固定物进行成型,置于烘干箱中在80℃下进行干燥12h,得到固体材料;

72.d.将在步骤c所得固体材料研磨成粉末,并用造粒机将其制成柱状颗粒,将柱状颗粒装入陶瓷坩埚中,盖好并放入马弗炉内焙烧,升温速度5℃/min,在800℃下焙烧4h后,自然冷却,并将制备的柱状颗粒研磨成粉末;

73.e.将在步骤d所得粉末与硅酸盐水泥按照2:5的质量比例球磨混合12h,球磨混合的转速200r/min,得到混合粉末;按照所得混合粉末、去离子水和质量百分比为30wt.%的过氧化氢按照20:9:1的质量配比,放入混凝土模具中进行混合;将模具盖上保鲜膜,在室温下,进行发泡并在室温下自然风干4天,从而制得工业固体废物填充剂材料。

74.在本实施例中,一种本实施例工业固体废物填充剂的方法制备的工业固体废物填充剂的应用,按照水泥、工业固体废物填充剂、水和发泡剂按照30:20:15:3的质量配比混合均匀,浇筑养护得到多孔混凝土吸附颗粒,作为吸附除锑磷的混凝土复合吸附材料。将本实施例直制备的多孔混凝土吸附颗粒进行含锑磷废水处理时,取1g多孔混凝土吸附颗粒加入1l总磷浓度2mg/l且含锑浓度5mg/l的待处理废水中,进行锑磷吸附和去除。

75.实验测试分析:

76.本实施例采用的固体废物为白云石、og泥和去离子水,并按1:1:1.4的比例混合,用与实施例1相同的试验方法测得本实施例中制得的复合发泡混凝土吸附剂的总磷去除率和锑元素去除效果。参见图2和图3,可见本实施例复合发泡混凝土吸附除磷锑效果。

77.实施例5:

78.本实施例与前述实施例基本相同,特别之处在于:

79.在本实施例中,一种工业固体废物填充剂的方法,包括如下步骤:

80.a.工业固体废物的预处理:采用工业固体废物白云石、og泥,将白云石、og泥放于105~110℃烘干箱中进行干燥4h,得到干燥的白云石、og泥,研磨并筛选,得到工业固体废物粉末;

81.b.将工业固体废物粉末和去离子水的混合物加入球磨罐中,按照白云石、og泥和去离子水按3:1:1的质量比例进行混合,盖好并放入球磨机中进行球磨混合30min,球磨混合的转速200r/min,调节ph为9-11,得到水浆混合物;

82.c.待球磨机运行停止后,将在所述步骤b所得水浆混合物放置于离心机中离心处理5min,离心机转速为3000r/min,待离心结束后去除上层清液,将剩余固定物进行成型,置于烘干箱中在80℃下进行干燥12h,得到固体材料;

83.d.将在步骤c所得固体材料研磨成粉末,并用造粒机将其制成柱状颗粒,将柱状颗粒装入陶瓷坩埚中,盖好并放入马弗炉内焙烧,升温速度5℃/min,在800℃下焙烧4h后,自然冷却,并将制备的柱状颗粒研磨成粉末;

84.e.将在步骤d所得粉末与硅酸盐水泥按照2:5的质量比例球磨混合12h,球磨混合的转速200r/min,得到混合粉末;按照所得混合粉末、去离子水和质量百分比为30wt.%的过氧化氢按照20:9:1的质量配比,放入混凝土模具中进行混合;将模具盖上保鲜膜,在室温下,进行发泡并在室温下自然风干4天,从而制得工业固体废物填充剂材料。

85.在本实施例中,一种本实施例工业固体废物填充剂的方法制备的工业固体废物填充剂的应用,按照水泥、工业固体废物填充剂、水和发泡剂按照30:20:15:3的质量配比混合均匀,浇筑养护得到多孔混凝土吸附颗粒,作为吸附除锑磷的混凝土复合吸附材料。将本实施例直制备的多孔混凝土吸附颗粒进行含锑磷废水处理时,取1g多孔混凝土吸附颗粒加入1l总磷浓度2mg/l且含锑浓度5mg/l的待处理废水中,进行锑磷吸附和去除。

86.实验测试分析:

87.本实施例采用的固体废物为白云石、og和去离子水,并按3:1:1的比例混合,用与实施例1相同的试验方法测得本实施例中制得的复合发泡混凝土吸附剂的总磷去除率和锑元素去除效果。参见图2和图3,可见本实施例复合发泡混凝土吸附除磷锑效果。

88.综合上述实施例可知,图1本发明实施例1复合发泡混凝土的电镜图片。图2本发明实施例1、4、5复合发泡混凝土吸附除磷效果。图3本发明实施例1、4、5复合发泡混凝土吸附除锑效果。上述实施例制备的工业固体废物填充剂可用于制备高效吸附除锑磷的多孔混凝土复合吸附材料,将水泥,固体废弃物填充剂,水,发泡剂按照所需质量配比混合均匀,浇筑养护得到多孔混凝土吸附颗粒粉末。取1g上述所制得的多孔混凝土吸附剂颗粒粉末加入1l总磷浓度为2mg/l的溶液中,可将溶液的总磷浓度降至0.2mg/l以下;取1g上述所制得的多孔混凝土吸附剂粉末加入1l含锑浓度为5mg/l的溶液中,可将溶液中的锑浓度降至0.5mg/l以下。以实施例1为例,取少量吸附反应前的材料,观察吸附材料的微观形貌,拍摄电镜图片,如附图1所示。由图1可以看出发泡混凝土吸附剂材料有较为凹凸不平的粗糙表面,从而为吸附过程提供了较多的活性位点,有利于体现出该材料吸附除磷除锑的性能。根据以上所述实例所知,本发明将固体废弃物与硅酸盐水泥结合在一起,制备出能够高效吸附水中磷、锑的新型复合吸附材料,用于水处理,成本低廉,达到了以废治废的目的,而且有效的解决了固体废弃物的处理问题,具有良好的环境和经济效益。由于常规的吸附剂如活性氧化铝,硅藻土等价格昂贵,处理含磷废水的成本太高。因此本发明利用天然材料以及固体废物合成能够吸附除磷,锑的吸附剂,对于固体废物资源利用、清洁生产和节能减排均有重要的现实意义和示范作用。工业固体废物填充剂的制备方法及其应用,将水泥与此种固体废物填充剂结合,可制得到具有吸附作用的发泡混凝土,有效得将吸附作用与混凝土的特点相结合,展示出了较好的吸附除磷除锑的效果,并且成本低廉,起到了以废治废的目的。

89.上面对本发明实施例结合附图进行了说明,但本发明不限于上述实施例,还可以根据本发明的发明创造的目的做出多种变化,凡依据本发明技术方案的精神实质和原理下做的改变、修饰、替代、组合或简化,均应为等效的置换方式,只要符合本发明的发明目的,只要不背离本发明工业固体废物填充剂的方法及其应用的技术原理和发明构思,都属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。