1.本技术涉及地质资源勘探技术领域,具体而言,涉及一种针对陆相页岩储层的复合体积压裂系统。

背景技术:

2.我国页岩储层中的油气资源量非常大,但是页岩储层具有低孔隙度和低渗透率的特点,油气在页岩储层中难以流动,需要通过压裂技术制造裂缝网络,供油气流动。目前常用的压裂工艺为大型水力压裂工艺,该技术主要依靠大型压裂设备,将大量滑溜水和少量冻胶注入地层,使页岩储层破裂并形成复杂裂缝网络,并携带石英砂、陶粒等支撑剂以支撑裂缝网络,从而达到改善致密页岩储层渗流能力的目的。依靠该大型水力压裂技术,已经实现我国南方海相页岩气的大规模商业性开发,效果显著。

3.但是在陆相页岩油气勘探领域,常规大型水力压裂技术存在三个明显的缺陷:一是陆相页岩的黏土矿物含量高,平均含量为45%,最高可达60%,其远高于北美和国内的海相页岩储层,而黏土矿物水敏性强,采用常规水基压裂会使陆相页岩储层吸水膨胀,堵塞孔隙、吼道,破坏储层渗流通道,同时地层膨胀会造成套管变形,影响井筒安全;二是陆相页岩具有强非均质性,砂泥频繁互层,并且层理缝、隔夹层发育造成纵向应力差异大,存在应力隔挡,裂缝纵向穿层高度受限,难以形成体积裂缝网络,常规水力压裂在陆相页岩储层中只能形成单一裂缝网络;三是陆相页岩储层年代一般较新,埋藏较浅,油气热演化程度低,ro值为1.0%左右,未达到大量生气阶段,造成储层能量低,多为常压储层,实现高产难度极大。

4.基于上述原因,实现常规大型水力压裂技术的压裂设备并不适用于陆相页岩储层改造。

技术实现要素:

5.本技术实施例的目的在于提供一种针对陆相页岩储层的复合体积压裂系统,实现在常压、高黏土矿物含量、强非均质性陆相页岩储层中形成大范围、复杂的体积裂缝网络,增加致密储层的渗流能力,从而实现单井自喷高产。

6.第一方面,本技术实施例提供了一种针对陆相页岩储层的复合体积压裂系统,其包括布置于陆相页岩储层的地面上且位于压裂目标井井口周围的:

7.电缆投球射孔装置,用于将桥塞及射孔枪通过目标井下放至坐封位置及射孔层,并使桥塞点火坐封和射孔弹点火激发多簇射孔;

8.超临界co2注入装置,与目标井井口相连,用于往目标井井内注入超临界co2;

9.水力注入装置,与目标井井口相连,用于分别往目标井井内注入不同类型的携砂压裂液;

10.液态n2拌注装置,与目标井井口相连,用于往目标井井内注入液态 n2。

11.在上述实现过程中,首先通过电缆投球射孔装置使桥塞点火坐封和射孔弹点火激

发多簇射孔,完成压裂前井筒密切割作业,为后序的压裂做准备;接着通过超临界co2注入装置往目标井井内注入超临界co2进行超临界co2前置预压裂,利用超临界co2极强的流动性、扩散性、穿透性,在页岩储层中率先形成复杂的体积裂缝网络,增加致密储层的渗流能力;然后通过水力注入装置分别往目标井井内注入不同类型的携砂压裂液,利用不同类型的携砂压裂液进行水力携砂压裂,进一步扩大前期形成的复杂体积裂缝网络,并形成有效支撑,同时压裂液会沿着前期打通的裂缝网络扩散至远井地带,从而避免近井页岩储层破坏和套管变形;在水力压裂的过程中通过液态n2拌注装置往目标井井内注入液态n2,液态n2进入陆相页岩储层后,随着温度升高会变成气态,体积增加数千倍,而且n2为惰性气体,不与陆相页岩储层岩石发生化学反应,因此可以实现陆相页岩储层增能效果,有助于后期返排时陆相页岩储层增能保压,同时降低返排液密度,加快返排、提高返排率。因此,本技术实施例的针对陆相页岩储层的复合体积压裂系统能够形成大范围、复杂的体积裂缝网络,尤其适合在常压、高黏土矿物含量、强非均质性陆相页岩储层中形成大范围、复杂的体积裂缝网络,增加致密储层的渗流能力。由于陆相页岩储层能量低,靠自身地层压力不能实现自喷高产,采用本技术的复合体积压裂系统能够增加地层能量,从而实现单井自喷高产。

12.在一种可能的实现方式中,电缆投球射孔装置位于目标井井口的邻侧,且远离井场入口,电缆投球射孔装置包括电缆井下作业车、电缆、桥塞及射孔管柱,桥塞及射孔管柱顶端用于携带桥塞,桥塞及射孔管柱内置用于安放射孔弹的射孔枪,电缆井下作业车通过电缆与桥塞及射孔管柱相连。

13.在上述实现过程中,电缆井下作业车通过电缆将桥塞及射孔管柱下放至坐封位置及射孔层,再通过桥塞及射孔管柱携带的桥塞和射孔枪进行桥塞点火坐封和射孔弹点火激发多簇射孔。

14.在一种可能的实现方式中,超临界co2注入装置包括若干台液态co2罐车、若干台co2压裂泵车和1台增压增温泵,每辆液态co2罐车通过防冻输液管线与增压增温泵连接,增压增温泵用于升高液态co2的温度和压力,使液态co2达到超临界状态成为超临界co2,每台co2压裂泵车的进液端与增压增温泵相连,出液端与目标井井口相连。

15.在上述实现过程中,增压增温泵升高液态co2的温度和压力,使液态 co2达到超临界状态成为超临界co2,再通过co2压裂泵车使超临界co2进入页岩储层,依靠其特殊的流动性、穿透性在近井地带形成一定范围的复杂体积裂缝网络,并且超临界co2会与陆相页岩储层中的地层水结合,形成酸性溶液,进一步溶蚀页岩储层中的碳酸盐胶结物等,打通页岩储层的渗流通道,为后续压裂和油气返排提供有利条件。

16.在一种可能的实现方式中,水力注入装置包括若干台压裂泵车和1台仪表指挥车,每台压裂泵车的出液端与目标井井口相连,用于向目标井内连续注入不同类型的携砂压裂液,每台压裂泵车通过数据传输线与仪表指挥车相连,用于实时监测、控制、调整每台压裂车的排量、液量和施工压力。

17.在上述实现过程中,通过压裂泵车通过目标井往复杂缝注入不同类型的携砂压裂液,利用不同类型的携砂压裂液,并通过仪表指挥车实时监测、控制、调整携砂压裂液的排量、液量和施工压力,从而有效实现扩大复杂体积裂缝网络,支撑体积裂缝网络和打磨近井体积裂缝网络的目的。

18.在一种可能的实现方式中,还包括压裂液配制装置,压裂液配制装置位于水力注

入装置远离目标井的一侧,压裂液配制装置包括若干个配液罐、 1台药剂吊车、1组清水储集装置、若干台压裂混配车和若干台混砂车,清水储集装置与每个配液罐的进液端相连用于供水,药剂吊车被配置成能够向每个配液罐内添加不同种类的药剂从而配制成不同类型的压裂液,每个配液罐的出液端通过多分支输液管线与压裂混配车相连,混砂车被配置成用于向压裂混配车内添加支撑剂从而配制成不同类型的携砂压裂液,每台压裂混配车的出液端分别与每台压裂泵车的进液端相连。

19.在上述实现过程中,通过清水储集装置往配液罐供水,并通过药剂吊车往该配液罐内添加不同种类的药剂就能形成不同类型的压裂液,压裂液输入压裂混配车,再通过混砂车添加不同的支撑剂,从而形成不同类型的携砂压裂液,再通过压裂泵车注入目标井内,实现对陆相页岩储层内体积裂缝网络的体积改造。

20.在一种可能的实现方式中,清水储集装置位于井场边侧,包括若干口抽水井、1台抽水泵和1个软体罐、1台内置输水泵,抽水井通过抽水泵与软体罐相连,软体罐通过内置输水泵与每个配液罐的进液端相连用于供水。

21.在上述实现过程中,通过清水储集装置就地取材,实现24小时不间断蓄水和供水,满足连续压裂施工需求。

22.在一种可能的实现方式中,液态n2拌注装置位于目标井井口邻侧,液态n2拌注装置包括若干台液态n2罐车和若干台n2压裂泵车,每台液态n2罐车通过防冻输液管线与n2压裂泵车的进液端相连,每台n2压裂泵车的出液端与目标井井口口相连。

23.在上述实现过程中,在水力压裂过程中,通过液态n2拌注装置按照设计排量向目标井中连续注入液态n2,液态n2进入页岩储层以后,不与陆相页岩储层岩石中的矿物反应,随温度升高,发生气化,体积瞬间增加 800~1000倍,从而实现常压陆相页岩储层增能,并且在返排过程中,n2伴随返排液一起排出井筒,会降低返排液密度,加快排液,防止井筒积水,增加单井产能。

24.在一种可能的实现方式中,还包括压后试油气装置,压后试油气装置位于远离目标井井口一侧,压后试油气装置包括油气水三相分离器、气体计量装置、放喷点火装置和放喷池,目标井井口与三相分离器相连,三相分离器实现油、气、水分离,三相分离器通过气体计量装置与位于放喷池内的放喷点火装置连接。

25.在上述实现过程中,分离后的气体通过气体计量装置,精确实时计量出气量、温度、压力等试气参数,之后通过放喷点火装置,在防喷池中燃烧,防止气体污染,直至试油气工作结束。

26.在一种可能的实现方式中,还包括返排试油装置,返排试油装置位于远离目标井井口的一侧,返排试油装置包括若干组放喷罐和液体计量装置,三相分离器还通过液体计量装置与每组放喷罐连接。

27.在上述实现过程中,经过三相分离器分离后的油水混合液输入放喷罐中,实现油和水的分离及储存,通过液体计量装置,精确实时计量出水量、出油量、温度、压力等试油参数。

附图说明

28.为了更清楚地说明本技术实施例的技术方案,下面将对本技术实施例中所需要使

用的附图作简单地介绍,应当理解,以下附图仅示出了本技术的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

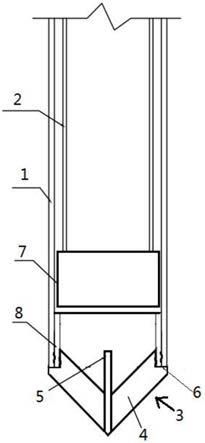

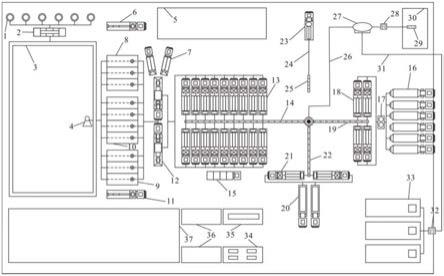

29.图1为本实用新型实施例提供的一种复合体积压裂系统的结构示意图。

30.图标:1

‑

抽水井;2

‑

大功率抽水泵;3

‑

软体罐;4

‑

内置输水泵;5

‑

支撑剂防水储集区;6

‑

支撑剂吊车;7

‑

混砂车;8

‑

冻胶配液罐组;9

‑

线性胶配液罐组;10

‑

滑溜水配液罐组;11

‑

药剂吊车;12

‑

压裂混配车;13

‑

压裂泵车; 14

‑

输液高压管汇;15

‑

仪表指挥车;16

‑

液态co2罐车;17

‑

增压增温泵;18

‑

co2压裂泵车;19

‑

输co2高压管汇;20

‑

液态n2罐车;21

‑

n2压裂泵车;22

‑

输 n2高压管汇;23

‑

电缆井下作业车;24

‑

电缆;25

‑

桥塞及射孔管柱;26

‑

放喷高压管汇;27

‑

油气水三相分离器;28

‑

气体计量装置;29

‑

放喷点火装置; 30

‑

放喷池;31

‑

返排低压管汇;32

‑

液体计量装置;33

‑

放喷罐;34

‑

值班房; 35

‑

会议室;36

‑

野外宿舍;37

‑

车辆物资储备区。

具体实施方式

31.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行描述。

32.为使本技术实施例的目的、技术方案和优点更加清楚,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本技术一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本技术实施例的组件可以以各种不同的配置来布置和设计。

33.因此,以下对在附图中提供的本技术实施例的详细描述并非旨在限制要求保护的本技术的范围,而是仅仅表示本技术的选定实施例。基于本技术中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

34.应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步定义和解释。

35.在本技术的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,或者是该申请产品使用时惯常摆放的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。

36.在本技术的描述中,还需要说明的是,除非另有明确的规定和限定,术语“设置”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本技术中的具体含义。

37.参见图1所示,本实施例提供一种针对陆相页岩储层的复合体积压裂系统,其包括电缆投球射孔装置、超临界co2注入装置、压裂液配制装置、水力注入装置、液态n2拌注装置、压后试油气装置和返排试油装置。目标井从井口垂直伸入陆相页岩储层中,通过目标井对陆相页岩储层进行压裂施工。为了充分利用地面上位于目标井井口周围的空间,且各作业

装置不会相互干扰,尤其是需要保证作业车的作业路径畅通,管线不会因交叉布置而干扰,该复合体积压裂系统布置于陆相页岩储层的地面上且以压裂目标井井口为中心,各装置布置于压裂目标井井口周围。具体的,本实施例中的电缆投球射孔装置、液态n2拌注装置、水力注入装置和超临界co2注入装置分别设置于目标井井口邻侧上下左右四个方位。

38.下面对各装置的结构及设置方式做详细描述。

39.一、电缆投球射孔装置

40.电缆投球射孔装置远离井场入口,以保证作业安全。电缆投球射孔装置包括1台电缆井下作业车23、量程为5000m的电缆24、桥塞及射孔管柱 25,桥塞及射孔管柱25顶端用于携带桥塞,桥塞及射孔管柱25内置用于安放射孔弹的射孔枪,电缆井下作业车23通过电缆24与桥塞及射孔管柱 25相连。电缆井下作业车23通过电缆24将桥塞及射孔枪通过目标井下放至坐封位置及射孔层,再使桥塞点火坐封和射孔弹点火激发多簇射孔,完成目标井井筒密切割作业。

41.二、超临界co2注入装置

42.超临界co2注入装置包括6台单车容量为70m3的液态co2罐车16、4 台并联的co2压裂泵车18和1台增压增温泵17、1组低压管汇、1组高压管汇,每辆液态co2罐车16通过防冻输液管线与增压增温泵17连接,增压增温泵17用于升高液态co2的温度和压力,使液态co2达到超临界状态成为超临界co2,每台co2压裂泵车18的进液端通过低压管汇与增压增温泵17相连用于输入超临界co2,出液端通过高压管汇,具体是输co2高压管汇19与目标井井口相连用于往目标井井内注入超临界co2。

43.三、水力注入装置

44.水力注入装置包括18台4000水马力并联的压裂泵车13、1组低压管汇、1组高压管汇和1台仪表指挥车15,每台压裂泵车13的出液端通过多分支高压管汇,具体是输液高压管汇14与目标井井口相连,用于向目标井内连续高压注入不同类型的携砂压裂液,还可以注入压裂液,比如滑溜水;每台压裂泵车13通过数据传输线与仪表指挥车15相连,用于实时监测、控制、调整每台压裂车的排量、液量、施工压力等关键数据。水力注入装置在压裂施工过程中,根据排量设计要求,开启不同台数的压裂泵车13,保证满足18m3/min最高排量施工。

45.四、压裂液配制装置

46.压裂液配制装置位于水力注入装置远离目标井的一侧。压裂液配制装置是由10个300m3的配液罐、1台75t级药剂吊车11、1组清水储集装置、 2台并联的压裂混配车12和2台50m3并联的混砂车7组成。

47.清水储集装置与每个配液罐的进液端相连用于供水,每个配液罐的顶部具有开口,药剂吊车11被配置成能够通过开口向配液罐内添加不同种类的固态或液态药剂从而配制成不同类型压裂液;每个配液罐的出液端通过多分支输液管线与压裂混配车12相连,混砂车7被配置成用于向压裂混配车12内添加支撑剂从而配制成不同类型的携砂压裂液(压裂液和支撑剂组合的混合液),压裂混配车12的出液端通过多分支低压管汇与每台压裂泵车13的进液端相连,根据泵注程序,输入不同类型的携砂压裂液。

48.本实施例中,所有配液罐分为3组并联不同功能的配液罐组,三组配液罐组分别为由3个配液罐组成、用于配制高粘度冻胶压裂液的冻胶配液罐组8;由3个配液罐组成、用于配制中粘度线性胶压裂液的线性胶配液罐组9和由4个配液罐组成、用于配制低粘度滑溜水

压裂液或低粘度酸性滑溜水的滑溜水配液罐组10,实现冻胶、线性胶、滑溜水等不同类型压裂液的配制。配液罐连接的每条输水管线和输液管线均配制流量控制阀,实现不同功能配液罐组的管线开闭和流量控制。

49.清水储集装置位于井场边侧,清水储集装置是由6口抽水井1、1台大功率抽水泵2和1个4000m3软体罐3,1台内置输水泵4组成,四者之间通过输水管线相连,实现24小时不间断蓄水和供水,满足连续压裂施工需求。具体地,抽水井1通过大功率抽水泵2与软体罐3相连,每个配液罐的进液端通过多分支输水管线与蓄水软体罐3相连,通过软体罐3的内置输水泵4实现压裂期间连续供水配液。

50.另外,还设置有支撑剂储集区,支撑剂储集区位于清水储集装置的邻侧,具体包括1个可以储集2000m3支撑剂的防水储集区用于储集不同类型的支撑剂,1台75t级支撑剂吊车6用于装卸支撑剂。

51.五、液态n2拌注装置

52.液态n2拌注装置包括2台单车容量为70m3并联的液态n2罐车20和2 台并联的n2压裂泵车21、1组低压管汇、1组高压管汇,每台液态n2罐车 20通过防冻输液管线与n2压裂泵车21的进液端相连,用于向压裂泵车13 输入液态n2,每台n2压裂泵车21的出液端通过高压管汇,具体是输n2高压管汇22与目标井井口口相连,在水力压裂过程中,按照设计排量向井中连续注入液态n2,实现增加陆相页岩储层能量目的。

53.六、压后试油气装置

54.压后试油气装置位于远离井口和人员活动区一侧,压后试油气装置包括油气水三相分离器27、高压管汇、气体计量装置28、放喷点火装置29 和放喷池30。目标井井口通过高压管汇,具体是放喷高压管汇26与三相分离器相连,三相分离器实现对目标井井口抽出的页岩储层中的油气进行油、气、水分离,三相分离器通过气体计量装置28与放喷池30内的放喷点火装置29连接。分离后的气体通过气体计量装置28,精确实时计量出气量、温度、压力等试气参数,之后通过放喷点火装置29,在防喷池中燃烧,防止气体污染,直至试油气工作结束。

55.七、返排试油装置

56.返排试油装置同样位于远离井口和人员活动区一侧,返排试油装置包括低压管汇、3组500m3放喷罐33和液体计量装置32,三相分离器还通过液体计量装置32与放喷罐33连接。经过三相分离器分离后的油水混合液,通过低压管汇,具体是返排低压管汇31输入放喷罐33中,实现油和水的分离及储存;通过液体计量装置32,精确实时计量出水量、出油量、温度、压力等试油参数,放喷罐33中储存的返排液还可以通过废液运输车运输至专门的污水处理厂,防止液体污染,直至试油气工作结束。

57.为了实现本实施例的复合体积压裂系统自动作业,还可以设置控制器,控制器被配置成先控制电缆投球射孔装置将桥塞及射孔枪通过目标井下放至坐封位置及射孔层,并使桥塞点火坐封和射孔弹点火激发多簇射孔;再控制超临界co2注入装置往目标井内注入超临界co2用以在陆相页岩储层中制造复杂体积裂缝网络;接着控制水力注入装置往目标井内注入不同类型的携砂压裂液用以扩大、支撑、打磨体积裂缝网络,同时控制液态n2拌注装置往目标井内注入液态n2增能;最后控制水力注入装置往目标井内注入酸性滑溜水用以顶替、酸化。

58.为了满足作业人员工作、生活需要,还设置有工作生活区,该工作生活区位于邻近井场入口一侧,具体包括值班房34、会议室35、野外宿舍36、和车辆物资储备区37,用于日常人员工作、生活需要。

59.本实施例还提供一种基于上述的针对陆相页岩储层的复合体积压裂系统的复合体积压裂方法,其通常包括以下步骤:

60.s1、通过电缆投球射孔装置将桥塞及射孔枪通过目标井下放至坐封位置及射孔层,并使桥塞点火坐封和射孔弹点火激发多簇射孔。

61.s2、通过超临界co2注入装置往目标井井内注入超临界co2用以在陆相页岩储层中制造复杂体积裂缝网络。

62.s3、通过水力注入装置分别往目标井井内注入不同类型的携砂压裂液用以扩大、支撑、打磨体积裂缝网络,同时通过液态n2拌注装置往目标井井内注入液态n2增能。

63.s4、通过水力注入装置目标井井内注入酸性滑溜水用以顶替、酸化。

64.具体的,本实施例对吉梨页油1的页岩油储层改造,吉梨页油1井位于松辽盆地东南隆起区梨树断陷秦家屯有利区,目的层为下白垩统沙河子组页岩储层,页岩油储层黏土矿物含量高,黏土矿物含量集中在30~50%左右,平均36%,储层塑性强,脆性指数(静模量计算)多在50%~70%之间,属于强水敏储层;储层纵向砂质夹层、层理缝发育,造成纵向应力差异大,水平应力差异集中在5~10mpa之间,非均质性强。沙河子组页岩石英、长石等脆性矿物含量平均为32%,黏土矿物含量平均为36%,碳酸盐矿物含量为32%左右,为混积页岩。页岩孔隙度平均值为5.4%;渗透率均值为 0.12

×

103μm2,为低孔渗页岩储层;储层压力系数1.02~1.18,属于常压陆地页岩储层。按照地质

‑

工程一体化评价标准和方法,将221m直井段分段5 段,射孔20簇,平均段长44米,平均簇间距11.1m。

65.本实施例利用复合体积压裂系统对该井实施了5段/221m压裂施工,对每段的具体施工步骤如下:

66.s1、通过电缆投球射孔装置将桥塞及射孔枪通过目标井下放至坐封位置及射孔层,具体是电缆井下作业车23通过电缆24将桥塞及射孔枪下放至目标位置。桥塞选用免钻大通径可溶桥塞,本目标井陆地页岩储层水氯根根据预测3952mg/l左右,在该环境下桥塞15d完全溶解,采用大孔径深穿透射孔枪弹(89枪,超2代弹)。

67.使桥塞点火坐封和射孔弹点火激发多簇射孔,射孔弹排列间距控制在 8~12孔/m,每段总射孔数34~40孔。

68.s2、通过超临界co2注入装置往目标井井内注入超临界co2用以在陆相页岩储层制造复杂体积裂缝网络。具体的,液态co2罐车16中的液态 co2通过增温增压泵升温升压至超临界状态,临界温度31.1℃,临界压力 7.38mpa,通过低压管汇输入co2压裂泵车18内;co2压裂泵车18再按照 4m3/min的排量,将超临界co2通过压裂泵车13经防冻高压管汇注入到目标井井筒中,每段注入量为200~400m3。

69.s3、通过水力注入装置分别往目标井井内注入不同类型的携砂压裂液用以扩大、支撑、打磨体积裂缝网络,同时通过液态n2拌注装置往目标井井内注入液态n2增能,具体过程如下:

70.首先,使软体罐3内的清水输入冻胶配液罐组8内,通过药剂吊车11 按照高粘冻胶配方为以质量分数计的0.8%羧甲基羟丙基瓜胶 2%kcl防膨剂 0.5%氟碳助排剂 0.5%

交联剂 0.2%降阻剂 96%清水组成添加相应的固态或液态药剂,配制好的高粘度冻胶压裂液输入压裂混配车12;支撑架吊车将支撑剂防水储集区5的粗粒径支撑剂(选用30/50目的低密度陶粒,陶粒密度1.58g/cm3)运至混砂车7,再由混砂车7按照加砂比例5%添加至压裂混配车12中,配制得到携带粗粒径支撑剂的高粘度冻胶压裂液输入压裂泵车13;通过压裂泵车13按照16m3/min排量注入目标井井筒中。

71.接着,使软体罐3内的清水输入滑溜水配液罐组10内,通过药剂吊车 11按照低粘度滑溜水配方为以质量分数计的0.1%羧甲基羟丙基瓜胶 1.5%kcl防膨剂 0.3%氟碳助排剂 0.1%降阻剂 98%清水组成添加相应的固态或液态药剂,配制好的低粘度滑溜水压裂液输入压裂混配车12;支撑架吊车将支撑剂防水储集区5的小粒径支撑剂(选用70/140目的低密度粉陶,陶粒密度1.58g/cm3)运至混砂车7,再由混砂车7按照加砂比例12%添加至压裂混配车12中,配制得到携带小粒径支撑剂的低粘度滑溜水压裂液输入压裂泵车13;通过压裂泵车13按照12m3/min排量注入目标井井筒中。

72.然后,使软体罐3内的清水输入线性胶配液罐组9内,通过药剂吊车 11按照中粘度线性胶配方为以质量分数计的0.2%羧甲基羟丙基瓜胶 1.5%kcl防膨剂 0.3%氟碳助排剂 0.3%交联剂 0.2%降阻剂 97.5%清水组成添加相应的固态或液态药剂,配制好的中粘度线性胶压裂液输入压裂混配车12;支撑架吊车将支撑剂防水储集区5的中粒径支撑剂(选用40/70 目的低密度陶粒,陶粒密度1.58g/cm3)运至混砂车7,再由混砂车7按照加砂比例10%添加至压裂混配车12中,配制得到携带中粒径支撑剂的中粘度线性胶压裂液输入压裂泵车13;通过压裂泵车13按照14m3/min排量注入目标井井筒中。

73.在上述水力压裂装置注入携砂压裂液的过程中,通过液态n2拌注装置往目标井井内注入液态n2增能,具体的,液态n2罐车20中的液态n2通过 n2压裂泵车21,按照180l/min的排量注入目标井井筒。

74.s4、通过水力注入装置目标井井内注入酸性滑溜水用以顶替、酸化,具体的,使软体罐3内的清水输入滑溜水配液罐组10内,通过药剂吊车11 按照低粘度酸性滑溜水为以质量分数计的0.1%羧甲基羟丙基瓜胶 1.5%kcl防膨剂 0.3%氟碳助排剂 0.1%降阻剂 15%hcl 98%清水组成添加相应的固态或液态药剂,配制好的低粘度酸性滑溜水输入压裂混配车12,再输入压裂泵车13;通过压裂泵车13按照1.5个井筒容积的体积用量注入目标井井筒中。

75.重复上述步骤依次完成5段压裂施工。吉梨页油1井主压裂液量 7304.25m3,其中高粘度冻胶占比10%,低粘度滑溜水占比75%,中粘度线性胶占比15%;液态co2用量698m3;总加砂量449.44m3,其中70~140目陶粒占比10%,40~70目陶粒占比75%,30~50目陶粒占比15%;液氮77.4m3。

76.结果显示,吉梨页油1井获得最高日产17万m3,定产7.6万m3的高产页岩气流,首次实现了松辽盆地常压陆相页岩气勘查重大战略突破。

77.由此可知,本技术实施例的复合体积压裂系统针对陆相页岩地层黏土矿物含量高、储层非均性强、地层能量低等3大技术难点,创新性的将超临界co2注入装置、液态n2拌注装置、水力注入装置结合在一起,克服传统水力压裂易水敏、破坏储层和套管、形成缝网简单、无法实现增能等缺点,实现了陆相页岩储层复杂缝网体积改造、有效支撑缝网、常压地层增能、增加致密储层渗流能力等效果,保证了陆相页岩油和页岩气井的高产稳产。

78.综上所述,本技术实施例的针对陆相页岩储层的复合体积压裂系统,实现在常压、高黏土矿物含量、强非均质性陆相页岩储层中形成大范围、复杂的体积裂缝网络,增加致密储层的渗流能力,从而实现单井自喷高产。

79.以上所述仅为本技术的实施例而已,并不用于限制本技术的保护范围,对于本领域的技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。