1.本技术涉及级进模的领域,尤其是涉及一种具有精准导向功能的级进模。

背景技术:

2.级进模是一种由多个工位组成的模具,级进模的每个工位按顺序关联完成不同的加工,因此级进模能够在冲床的一次行程中完成一系列的不同的冲压加工。

3.参照图1,现有的级进模包括安装在冲床1上的下模具3和上模具2,上模具2位于下模具3上方,上模具2与下模具3沿垂直下模具3的方向滑动连接。在使用过程中,将工件放置在下模具3上,然后控制上模具2向下模具3靠近并挤压工件,此时工件会被加工,接着控制工件相对下模具3沿着下模具3长度方向移动,再控制上模具2向下模具3靠近并挤压工件,此时工件会被进一步加工,继续控制工件相对下模具3沿着下模具3长度方向移动,直至工件完全被加工完成。

4.针对上述中的相关技术,在使用级进模加工工件的过程中,工件会多次相对下模具3进行移动,若在移动工件时工件的移动方向相对下模具3的长度方向发生了偏斜,则工件在下一步加工时会出现偏差,从而使级进模存在加工精度较低的缺陷。

技术实现要素:

5.为了提高级进模的加工精度,本技术提供一种具有精准导向功能的级进模。

6.本技术提供的一种具有精准导向功能的级进模采用如下的技术方案:

7.一种具有精准导向功能的级进模,包括用于加工工件的上模具和下模具,上模具位于下模具上方,上模具与下模具沿垂直下模具的方向滑动连接,工件位于上模具与下模具之间,工件与下模具沿下模具长度方向滑动连接,具有精准导向功能的级进模还包括导向柱,导向柱设置在下模具上,导向柱一端突出至下模具上侧的上方,导向柱设置有多个,多个导向柱均匀分布在工件滑动方向的两侧,工件抵接在导向柱上。

8.通过采用上述技术方案,在使用过程中,首先将工件放在下模具上方,此时工件抵接在两个导向柱之间,然后控制上模具向下模具靠近,上模具和下模具会挤压工件进行加工,再控制上模具向远离下模具的方向移动,接着相对下模具沿着下模具长度方向移动工件进入下一级加工,在相对下模具移动工件时,工件始终位于两个导向柱之间,从而能够减小工件的移动方向相对下模具的长度方向发生了偏斜的可能性,因此能够减小级进模对工件加工位置错位的可能性,达到了提高级进模加工精度的目的。

9.可选的,所述导向柱垂直下模具上侧,导向柱与下模具之间固定连接有第一弹簧,导向柱沿导向柱周向开设有导向口,工件通过导向口抵接在导向柱上,导向口下侧的导向柱高于下模具上表面。

10.通过采用上述技术方案,在使用过程中,可以将工件通过导向口抵接在导向柱上,在上模具向下模具方向靠近时,第一弹簧会被压缩,导向柱会相对下模具向下移动,在上模具向远离下模具的方向移动时,第一弹簧会重新恢复至原状,同时第一弹簧而能够带动导

向柱相对下模具向上移动,此时导向柱会带动工件离开上模具和下模具,从而能够减小加工完成的工件卡在上模具或下模具上的可能性,达到了方便移动工件进入下一级加工的目的。

11.可选的,所述下模具上设置有短柱和第二弹簧,短柱位于工件与下模具之间,短柱抵接在工件下侧,第二弹簧固定连接在短柱和下模具之间。

12.通过采用上述技术方案,在上模具向下模具方向靠近时,第二弹簧会被压缩,此时短柱会相对下模具向下移动,直至工件下侧抵接在下模具上表面,在上模具向远离下模具的方向移动时,第二弹簧会重新恢复至原状,此时第二弹簧能够带动短柱移动至原位,从而使短柱推动工件与下模具上表面分离,因此能够减小加工完成的工件卡在下模具上的可能性。

13.可选的,所述下模具上侧沿垂直下模具上侧的方向开设有第一柱槽和第二柱槽,导向柱通过第一柱槽与下模具沿第一柱槽长度方向滑动连接,第一弹簧位于第一柱槽中,短柱通过第二柱槽与下模具沿第二柱槽长度方向滑动连接,第二弹簧位于第二柱槽中。

14.通过采用上述技术方案,在加工工件的过程中,第一弹簧会沿着第一柱槽的长度方向被压缩或伸展,第二弹簧会沿着第二柱槽的长度方向被压缩或伸展,因此能够减小第一弹簧和第二弹簧在形变过程中发生歪斜的可能性,从而能够减小第一弹簧和第二弹簧损坏的可能性,达到了提高级进模稳固性的目的。

15.可选的,所述上模具下侧固定连接有定位销,定位销为柱体,下模具上侧开设有销孔,定位销通过销孔与下模具插接配合,定位销和销孔均设置有多个。

16.通过采用上述技术方案,在工件相对下模具移动至合适加工位置后,控制上模具向靠近下模具的方向移动,最终定位销会穿过工件后通过销孔与下模具插接配合,此时定位销能够进一步校正工件的具体位置,从而能够减小工件的被加工位置发生错位的可能性,达到了提升级进模加工精度的目的。

17.可选的,所述定位销远离上模具的端部由上至下截面积逐渐变小。

18.通过采用上述技术方案,在定位销穿过工件插入下模具的过程中,若工件有微量的错位,则定位销仍然能穿过工件并插入销孔中,在定位销下插时,定位销会推动工件逐渐移动至正确的位置,从而能够减小定位销抵接在工件上而损坏工件的可能性,达到了减小级进模损坏工件的可能性的目的。

19.可选的,所述下模具一端固定连接有进料板,进料板沿下模具长度方向贯穿开设有进料槽,进料槽与导向口高度相同。

20.通过采用上述技术方案,在第一个工件进入第一级加工时,可以将第二个工件插入进料槽中,并在第一个工件离开第一级加工后,直接推动第二个工件抵接在两个导向柱之间,此时无需手动对准工件插入导向口中,级进模入料更加方便,因此能够减小级进模上出现空位的可能性,达到了提升级进模加工效率的目的。

21.可选的,所述进料板上侧开设有控制槽,控制槽与进料槽连通。

22.通过采用上述技术方案,在推动工件通过进料槽进入上模具与下模具之间时,控制槽使工件上表面露出,由于工件为片状,且进料槽槽口较小,因此操作人可以直接控制工件上表面移动工件,达到了方便级进模进料的目的。

23.综上所述,本技术包括以下至少一种有益技术效果:

24.1.通过设置上模具、下模具和导向柱,在相对下模具移动工件时,工件始终位于两个导向柱之间,达到了提高级进模加工精度的目的;

25.2.通过设置导向口和第一弹簧,在加工完成后导向柱会带动工件离开上模具和下模具,从而能够减小加工完成的工件卡在上模具或下模具上的可能性,达到了方便移动工件进入下一级加工的目的;

26.3.通过设置定位销,能够进一步校正工件的具体位置,从而能够减小工件的被加工位置发生错位的可能性,达到了提升级进模加工精度的目的。

附图说明

27.图1是现有技术的级进模的结构示意图;

28.图2是本技术实施例的具有精准导向功能的级进模的爆炸图;

29.图3是突出显示定位销的结构示意图;

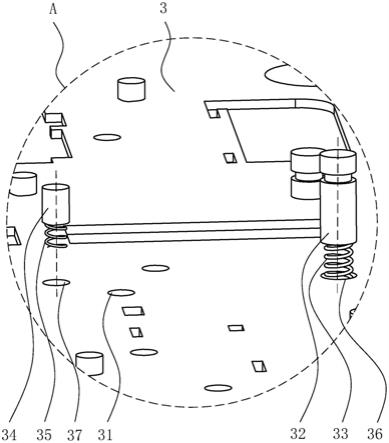

30.图4是图2的a部的局部放大图;

31.图5是图3的b部的局部放大图。

32.附图标记说明:1、冲床;2、上模具;21、顶模;22、导向模;221、定位销;3、下模具;31、销孔;32、导向柱;33、第一弹簧;34、短柱;35、第二弹簧;36、第一柱槽;37、第二柱槽;38、进料板;381、进料槽;382、控制槽。

具体实施方式

33.以下结合附图2

‑

5对本技术作进一步详细说明。

34.本技术实施例公开一种级进模。参照图2,级进模用于安装在冲床1上,级进模包括用于加工工件的上模具2和下模具3,上模具2和下模具3均水平设置,上模具2位于下模具3上方,上模具2与下模具3竖直滑动连接,工件位于上模具2与下模具3之间,工件与下模具3沿下模具3长度方向滑动连接。在使用过程中,首先将工件放在下模具3上,此时工件位于下模具3和上模具2之间,然后控制上模具2向下模具3靠近,上模具2和下模具3会挤压工件进行加工,再控制上模具2向远离下模具3的方向移动,接着相对下模具3沿着下模具3长度方向移动工件进入下一级加工,同时向下模具3上补充新的待加工工件,此时级进模能够同时加工多个工件,达到了提升加工效率的目的。

35.参照图2,上模具2包括顶模21和导向模22,顶模21和导向模22均水平设置,顶模21位于导向模22上方,顶模21与导向模22沿竖直方向滑动连接。当上模具2向靠近下模具3的方向移动时,导向模22会抵接在工件上对工件进行定位,然后顶模21会相对导向模22继续下降,此时顶模21下侧的凸起部位会穿过导向模22对工件进行打孔或折弯等操作。

36.参照图2和图3,导向模22下侧固定连接有定位销221,定位销221为柱体,下模具3上侧开设有销孔31,定位销221和销孔31均设置有多个,一个定位销221通过一个销孔31与下模具3插接配合。在工件相对下模具3移动至合适加工位置后,控制上模具2向靠近下模具3的方向移动,最终定位销221会穿过工件后通过销孔31与下模具3插接配合,此时定位销221能够进一步校正工件的具体位置,从而能够减小工件的被加工位置发生错位的可能性,达到了提升级进模加工精度的目的。

37.参照图4和图5,定位销221远离导向模22的端部由上至下截面积逐渐变小。在定位

销221穿过工件插入下模具3的过程中,若工件有微量的错位,则定位销221仍然能穿过工件并插入销孔31中,在定位销221下插时,定位销221会推动工件逐渐移动至正确的位置,从而能够减小定位销221抵接在工件上而损坏工件的可能性,达到了减小级进模损坏工件的可能性的目的。

38.参照图4,级进模还包括导向柱32,导向柱32竖直设置,导向柱32沿着竖直方向滑动连接在下模具3上,导向柱32上端突出至下模具3上侧的上方,导向柱32设置有多个,多个导向柱32均匀分布在工件滑动方向的两侧,工件抵接在工件滑动方向两侧的导向柱32之间。在相对下模具3移动工件时,工件始终位于两个导向柱32之间,从而能够减小工件的移动方向相对下模具3的长度方向发生了偏斜的可能性,因此能够减小级进模对工件加工位置错位的可能性,达到了提高级进模加工精度的目的。

39.参照图2和图4,导向柱32与下模具3之间设置有竖直的第一弹簧33,第一弹簧33一端与导向柱32下端固定连接,第一弹簧33远离导向柱32的端部与下模具3固定连接,导向柱32沿导向柱32周向开设有导向口,工件通过导向口抵接在导向柱32上,导向口下侧的导向柱32高于下模具3上表面。在使用过程中,可以将工件通过导向口抵接在导向柱32上,在上模具2向下模具3方向靠近时,第一弹簧33会被压缩,导向柱32会相对下模具3向下移动,在上模具2向远离下模具3的方向移动时,第一弹簧33会重新恢复至原状,同时第一弹簧33而能够带动导向柱32相对下模具3向上移动,此时导向柱32会带动工件离开上模具2和下模具3,从而能够减小加工完成的工件卡在上模具2或下模具3上的可能性,达到了方便移动工件进入下一级加工的目的。

40.参照图2和图4,下模具3上设置有竖直的短柱34和竖直的第二弹簧35,短柱34位于工件与下模具3之间,短柱34抵接在工件下侧,第二弹簧35一端与短柱34下端固定连接,第二弹簧35远离短柱34的端部与下模具3固定连接,短柱34上端部抵接在工件下侧。在上模具2向下模具3方向靠近时,第二弹簧35会被压缩,此时短柱34会相对下模具3向下移动,直至工件下侧抵接在下模具3上表面,在上模具2向远离下模具3的方向移动时,第二弹簧35会重新恢复至原状,此时第二弹簧35能够带动短柱34移动至原位,从而使短柱34推动工件与下模具3上表面分离,因此能够减小加工完成的工件卡在下模具3上的可能性。

41.参照图2和图4,下模具3上侧竖直开设有第一柱槽36和第二柱槽37,第一柱槽36和第二柱槽37均未贯穿下模具3,导向柱32通过第一柱槽36与下模具3沿第一柱槽36长度方向滑动连接,第一弹簧33位于第一柱槽36中,短柱34通过第二柱槽37与下模具3沿第二柱槽37长度方向滑动连接,第二弹簧35位于第二柱槽37中。在加工工件的过程中,第一弹簧33会沿着第一柱槽36的长度方向被压缩或伸展,第二弹簧35会沿着第二柱槽37的长度方向被压缩或伸展,因此能够减小第一弹簧33和第二弹簧35在形变过程中发生歪斜的可能性,从而能够减小第一弹簧33和第二弹簧35损坏的可能性,达到了提高级进模稳固性的目的。

42.参照图4和图5,下模具3进料的端部固定连接有水平的进料板38,进料板38沿下模具3长度方向贯穿开设有进料槽381,进料槽381与导向口对齐。在第一个工件进入第一级加工时,可以将第二个工件插入进料槽381中,并在第一个工件离开第一级加工后,直接推动第二个工件抵接在两个导向柱32之间,此时无需手动对准工件插入导向口中,级进模入料更加方便,因此能够减小级进模上出现空位的可能性,达到了提升级进模加工效率的目的。

43.参照图5,进料板38上侧开设有控制槽382,控制槽382与进料槽381连通,控制槽

382的宽度小于进料槽381的宽度。在推动工件通过进料槽381进入导向模22与下模具3之间时,控制槽382使工件上表面露出,由于工件为片状,且进料槽381槽口较小,因此操作人可以直接控制工件上表面移动工件,达到了方便级进模进料的目的。

44.本技术实施例一种具有精准导向功能的级进模的实施原理为:在使用过程中,首先将工件放在下模具3上,此时工件位于下模具3和导向模22之间,然后控制上模具2向下模具3靠近,导向模22和下模具3会挤压定位工件,同时顶模21会相对导向模22向下移动并对工件进行加工,再控制上模具2向远离下模具3的方向移动,接着相对下模具3沿着下模具3长度方向移动工件进入下一级加工,同时向下模具3上补充新的待加工工件;在相对下模具3移动工件时,工件始终位于两个导向柱32之间,从而能够减小工件的移动方向相对下模具3的长度方向发生了偏斜的可能性,因此能够减小级进模对工件加工位置错位的可能性,达到了提高级进模加工精度的目的。

45.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。