1.本实用新型涉及阀门技术领域,具体为一种防外漏自密封阀门。

背景技术:

2.随着社会经济的快速发展,阀门是用来开闭管路、控制流向、调节和控制输送介质的参数(温度、压力和流量)的管路附件,是流体输送系统中的控制部件,具有截止、调节、导流、防止逆流、稳压、分流或溢流泄压等功能,根据其功能,可分为关断阀、止回阀、调节阀等。

3.但是,现有的阀门内部出现介质倒流时无法及时进行截止,存在极大的安全隐患;因此,不满足现有的需求,对此我们提出了一种防外漏自密封阀门。

技术实现要素:

4.本实用新型的目的在于提供一种防外漏自密封阀门,以解决上述背景技术中提出的现有的阀门内部出现介质倒流时无法及时进行截止,存在极大的安全隐患等问题。

5.为实现上述目的,本实用新型提供如下技术方案:一种防外漏自密封阀门,包括阀门主体,所述阀门主体的一侧固定安装有进液端口,所述阀门主体的另一侧固定安装有出液端口,所述阀门主体的中间设置有阀门内圈,所述进液端口的中间设置有第一导流片,所述第一导流片的一端贯穿阀门主体延伸至阀门内圈的内部,所述阀门内圈的中间活动安装有中间连接块,所述中间连接块的中间贯穿设置有连接转轴,所述连接转轴的一端外表面固定安装有中心齿轮,所述中心齿轮的外侧活动设置有调节齿轮环,所述中心齿轮与调节齿轮环的中间设置有传动齿轮,所述调节齿轮环的外侧表面固定安装有密封片,所述中间连接块的外表面固定安装有收纳板,所述收纳板的中间设置有卡槽,所述密封片与收纳板通过卡槽连接,所述连接转轴的上端端面安装有逆向传动块,所述逆向传动块的另一端端面设置有阀门密封端盖,所述阀门密封端盖位于逆向传动块侧的表面固定安装有第二导流片,所述连接转轴的底端安装有传动连杆。

6.优选的,所述阀门内圈的一侧与阀门主体的中间设置有连接环,所述连接环与阀门内圈和阀门主体均通过焊接固定。

7.优选的,所述第二导流片与第一导流片的位置在对阀门主体进行俯视时第二导流片和第一导流片处于轴对称位置。

8.优选的,所述连接转轴的外侧表面设置有隔离环,所述隔离环的外侧与中间连接块的中间设置有滚珠。

9.优选的,所述传动连杆和逆向传动块的外侧均均匀设置有若干个旋转片,所述旋转片与传动连杆和逆向传动块均通过一体化注塑成型。

10.优选的,所述第一导流片的内端与中间连接块的外表面完全贴合,所述第一导流片与中间连接块通过一体化铸造成型。

11.优选的,所述中间连接块的上下端面与逆向传动块的底面和传动连杆的端面中间

均存在一定距离的空隙。

12.与现有技术相比,本实用新型的有益效果是:

13.1、本实用新型通过在阀门内部介质出现逆向流动时,此时介质顺着出液端口返回值阀门主体内部向阀门内圈中间传递,然后顺着阀门内圈和进液端口的连接处逆流时,第二导流片会对逆流的介质进行导流,使得介质与逆向传动块外侧的导流片接触,推动导流片和逆向传动块进行逆时针旋转,此时逆向传动块会带动连接转轴同步旋转,使得连接转轴带动中心齿轮旋转经过传动齿轮的转换使得调节齿轮环带动密封片顺时针旋转,使得密封片从收纳板的内部脱离向另一个收纳板外边缘贴合,直至密封片与另一个收纳板贴合后逆向传动块无法继续旋转,此时密封片和收纳板会形成一个隔断板,将阀门内圈和阀门主体之间的介质流动隔断,可以实现阀门内部进行自动封闭,避免阀门内部介质逆向流动,保证阀门使用时的安全和稳定;

14.2、本实用新型通过在阀门系统稳定之后,接通阀门系统电源,使得介质重新顺向流动,此时介质会在第一导流片的导流后对传动连杆外侧的导流片推动,是得到传动连杆带动连接转轴顺时针转动,此时连接转轴会通过中心齿轮、传动齿轮和调节齿轮环传动使得密封片向收纳板内部收缩,使得阀门内圈和阀门主体再次连通,可以在实现密封后快速的实现阀门的正常使用,不会造成不利的干扰。

附图说明

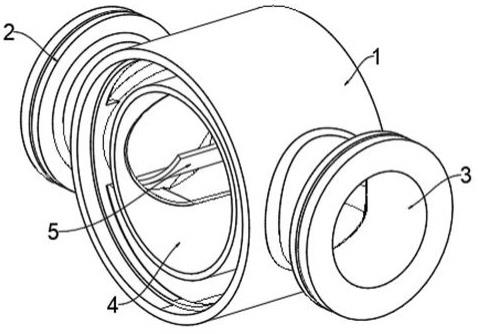

15.图1为本实用新型整体的结构示意图;

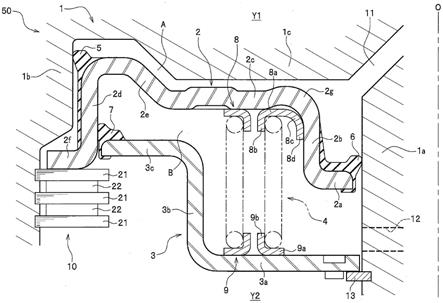

16.图2为本实用新型阀门主体的剖视图;

17.图3为本实用新型图2中a处的结构放大图;

18.图4为本实用新型调节齿轮环的结构示意图。

19.图中:1、阀门主体;2、进液端口;3、出液端口;4、阀门内圈;5、第一导流片;6、第二导流片;7、传动连杆;8、逆向传动块;9、中间连接块;10、连接转轴;11、中心齿轮;12、传动齿轮;13、调节齿轮环;14、密封片;15、收纳板;16、阀门密封端盖。

具体实施方式

20.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

21.请参阅图1至图4,本实用新型提供的一种实施例:一种防外漏自密封阀门,包括阀门主体1,阀门主体1的一侧固定安装有进液端口2,阀门主体1的另一侧固定安装有出液端口3,阀门主体1的中间设置有阀门内圈4,进液端口2的中间设置有第一导流片5,第一导流片5的一端贯穿阀门主体1延伸至阀门内圈4的内部,阀门内圈4的中间活动安装有中间连接块9,中间连接块9的中间贯穿设置有连接转轴10,连接转轴10的一端外表面固定安装有中心齿轮11,中心齿轮11的外侧活动设置有调节齿轮环13,中心齿轮11与调节齿轮环13的中间设置有传动齿轮12,调节齿轮环13的外侧表面固定安装有密封片14,中间连接块9的外表面固定安装有收纳板15,收纳板15的中间设置有卡槽,密封片14与收纳板15通过卡槽连接,连接转轴10的上端端面安装有逆向传动块8,逆向传动块8的另一端端面设置有阀门密封端

盖16,阀门密封端盖16位于逆向传动块8侧的表面固定安装有第二导流片6,连接转轴10的底端安装有传动连杆7。

22.进一步,阀门内圈4的一侧与阀门主体1的中间设置有连接环,连接环与阀门内圈4和阀门主体1均通过焊接固定。

23.通过采用上述技术方案,焊接固定加强了阀门内圈4、连接环和阀门主体1的连接处的密封性能,可以避免介质出现泄漏。

24.进一步,第二导流片6与第一导流片5的位置在对阀门主体1进行俯视时第二导流片6和第一导流片5处于轴对称位置。

25.通过采用上述技术方案,第一导流片5和第二导流片6轴对称保证介质在顺向流动时阀门顺利开启,而介质逆向流动时阀门进行闭合。

26.进一步,连接转轴10的外侧表面设置有隔离环,隔离环的外侧与中间连接块9的中间设置有滚珠。

27.通过采用上述技术方案,滚珠将隔离环与中间连接块9进行隔离使得中间连接块9与隔离环不接触,同时避免连接转轴10与连接转轴10接触。

28.进一步,传动连杆7和逆向传动块8的外侧均均匀设置有若干个旋转片,旋转片与传动连杆7和逆向传动块8均通过一体化注塑成型。

29.通过采用上述技术方案,旋转片在受到来自第一导流片5和第二导流片6导流后的水流冲击时,可以顺利的带动旋转片和逆向传动块8或传动连杆7进行旋转。

30.进一步,第一导流片5的内端与中间连接块9的外表面完全贴合,第一导流片5与中间连接块9通过一体化铸造成型。

31.通过采用上述技术方案,一体化铸造成型后的部件连接稳定,机械强度高,不会轻易出现损害,使用寿命长。

32.进一步,中间连接块9的上下端面与逆向传动块8的底面和传动连杆7的端面中间均存在一定距离的空隙。

33.通过采用上述技术方案,一定距离的空隙可以保证逆向传动块8和传动连杆7在旋转时中间连接块9不会受到摩擦,避免中间连接块9同步进行转动。

34.工作原理:使用时,在阀门内部介质出现逆向流动时,此时介质顺着出液端口3返回值阀门主体1内部向阀门内圈4中间传递,然后顺着阀门内圈4和进液端口2的连接处逆流时,第二导流片6会对逆流的介质进行导流,使得介质与逆向传动块8外侧的导流片接触,推动导流片和逆向传动块8进行逆时针旋转,此时逆向传动块8会带动连接转轴10同步旋转,使得连接转轴10带动中心齿轮11旋转经过传动齿轮12的转换使得调节齿轮环13带动密封片14顺时针旋转,使得密封片14从收纳板15的内部脱离向另一个收纳板15外边缘贴合,直至密封片14与另一个收纳板15贴合后逆向传动块8无法继续旋转,此时密封片14和收纳板15会形成一个隔断板,将阀门内圈4和阀门主体1之间的介质流动隔断,可以实现阀门内部进行自动封闭,避免阀门内部介质逆向流动,保证阀门使用时的安全和稳定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。