1.本技术涉及金属线材加工设备技术领域,尤其是涉及一种自由组合式多功能分线板。

背景技术:

2.将若干根相同直径的单线,按一定的方向和一定的规则绞合在一起,成为一个整体的绞合线芯,称为绞线。为了绞线导体外观圆整,不跳丝起股,必须要通过分线板对每根铜线按照一定的规则来进行分线。

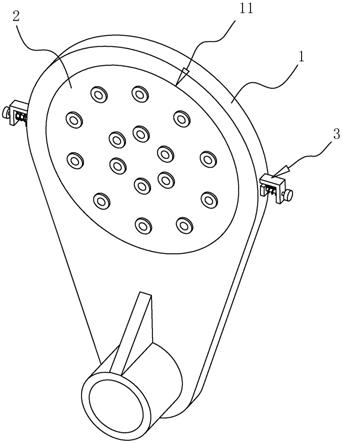

3.相关技术中,一种自由组合式多功能分线板,参照图1,包括分线板基座1,分线板基座上设置有多个安装孔13,安装孔13内设置有多个供铜线穿过的穿线筒21,穿线筒21固定于安装孔13内。

4.针对上述相关技术,发明人认为存在以下问题:由于铜线的尺寸不一,安装于分线板基座上的穿线筒的内径一定,当铜线的尺寸发生改变时,对应的需要更换相应内径的穿线筒,此外,分线板上进行分线的铜线数量通常较多,上述的穿线筒在更换时,需要对多个穿线筒逐一进行拆装,该操作的工作量较大,需要的时间较长,影响了操作人员的工作效率,进而间接影响了铜线的加工效率,故需要改进。

技术实现要素:

5.为了提高铜线的加工效率,本技术提供一种自由组合式多功能分线板。

6.本技术提供的一种自由组合式多功能分线板采用如下的技术方案:

7.一种自由组合式多功能分线板,包括分线板基座和多块安装板,所述分线板基座的表面开设有通孔,所述通孔贯穿分线板基座的两个表面,所述安装板上固定有多个穿线筒,不同的所述安装板之间的穿线筒的内径互不相同,所述安装板与通孔插接配合,所述安装板与分线板基座之间设置有固定组件。

8.通过采用上述技术方案,当铜线的尺寸发生改变时,解锁固定组件,将安装板从通孔内拆出,以更换带有不同内径的穿线筒的安装板,将新的安装板放置于通孔内,并通过固定组件实现安装板与分线板基座的固定;上述方式与相关技术相比,通过更换安装板,以对多个固定于安装板上的穿线筒进行统一更换,以便于提高穿线筒的更换效率,间接提高了铜线的加工效率。

9.优选的,所述固定组件设置为两组,两组所述固定组件设置于分线板基座的两侧,所述固定组件包括安装座、弹簧以及插接杆,所述安装座固定于分线板基座的侧壁,所述弹簧的一端固定于安装座上,所述插接杆的一端与弹簧的另一端固定,所述分线板基座的侧壁开设有限位孔,所述限位孔与通孔连通,所述安装板的侧壁开设有与限位孔对齐的插槽,所述插接杆的另一端依次与限位孔和插槽插接配合。

10.通过采用上述技术方案,需要拆装安装板时,操作人员通过手部握持插接杆,将插接杆从插槽中拔出,此时,弹簧受压缩,将旧的安装板从通孔取出,并将新的安装板放入通

孔内,将新的安装板上的插槽与分线板基座上的限位孔对齐,操作人员松开插接杆,插接杆在弹簧的弹性回复力下依次插入限位孔和插槽内,进而实现安装板与分线板基座之间的固定。

11.优选的,所述插接杆设置为多边形杆,所述限位孔和插槽的形状与插接杆的形状相对应。

12.通过采用上述技术方案,插接杆设置为多边形杆,且限位孔和插槽的形状与插接杆的形状相对应,以限制安装板沿插接杆的轴线方向上的转动,进而间接提高了安装板与分线板基座的连接稳定性。

13.优选的,所述插接杆的端部和插槽的槽底均设置有磁铁,两块所述磁铁相互吸合。

14.通过采用上述技术方案,两块磁铁相互吸合,进一步加强了插接杆与插槽以及限位孔之间的连接稳定性。

15.优选的,所述插接杆靠近弹簧的端部同轴设置有拉杆,所述拉杆的口径小于插接杆的口径,所述拉杆沿弹簧的轴线方向活动穿过弹簧且活动贯穿安装座的侧壁。

16.通过采用上述技术方案,拉杆活动贯穿安装座的侧壁,安装座间接限定了拉杆的运动轨迹,同时,拉杆与插接杆同轴设置,进而能够相对插接杆的运动轨迹,进而拉杆能够起到导向的作用。

17.优选的,所述拉杆穿出的一端固定有握持帽。

18.通过采用上述技术方案,操作人员可通过手部握持握持帽以拉动拉杆,进而能够更加方便快捷地控制插接杆的运动。

19.优选的,所述固定组件设置为两组以上,两组以上所述固定组件围绕安装板呈周向排布,所述固定组件包括弹性凸点,所述弹性凸点固定于安装板的侧壁,所述通孔的孔壁设置有与弹性凸点一一对应的凹槽,所述弹性凸点与凹槽卡接配合。

20.通过采用上述技术方案,当需要拆除旧的穿线筒时,操作人员通过手部沿通孔的轴线方向推动安装板,安装板侧壁的弹性凸点在人为的作用力下,弹性凸点受到凹槽槽口的边缘的挤压而发生弹性形变,因而与凹槽发生脱离;将新的安装板插入通槽内,在此过程中,弹性凸点受通孔的孔壁挤压而发生弹性形变,当弹性凸点运动到凹槽的位置时,弹性凸点与通孔的孔壁发生脱离,且在自身的弹性回复力下进入到凹槽内,凹槽对弹性凸点进行了限位,从而实现了安装板与分线板基座之间的相对固定。

21.优选的,所述安装板的外壁设置有定位块,所述通孔的孔壁设置有定位槽,所述定位槽贯穿分线板基座的表面,所述定位块与定位槽插接配合。

22.通过采用上述技术方案,定位块与定位槽插接配合,进而快速找准弹性凸点与凹槽之间的相对位置,提高了安装板安装的准确率。

23.综上所述,本技术包括以下至少一种有益技术效果:

24.1.该种自由组合式多功能分线板能够间接提高铜线的加工效率;

25.2.该种自由组合式多功能分线板的结构简单,便于拆装;

26.3.该种自由组合式多功能分线板的结构稳定性较强。

附图说明

27.图1是相关技术中自由组合式多功能分线板的整体结构示意图。

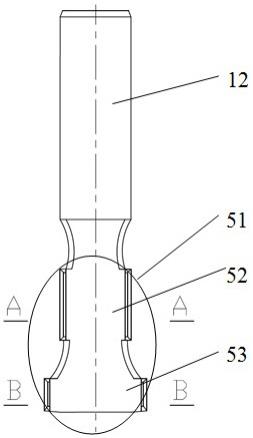

28.图2是本技术实施例1的整体结构示意图。

29.图3是本技术实施例1中安装板与分线板基座的装配示意图。

30.图4是图3中a部分的放大示意图。

31.图5是本技术实施例2的整体结构示意图。

32.图6是本技术实施例2中安装板与分线板基座的装配示意图。

33.附图标记说明:1、分线板基座;11、通孔;111、凹槽;112、定位槽;12、限位孔;13、安装孔;2、安装板;21、穿线筒;22、插槽;23、定位块;3、固定组件;31、安装座;32、弹簧;33、插接杆;331、拉杆;3311、握持帽;4、弹性凸点。

具体实施方式

34.以下结合附图2

‑

6对本技术作进一步详细说明。

35.实施例1:

36.本技术实施1公开一种自由组合式多功能分线板。参照图2和图3,一种自由组合式多功能分线板包括分线板基座1和多块安装板2,分线板基座1的表面开设有圆形的通孔11,通孔11贯穿分线板基座1的两个表面。安装板2呈圆盘状设置,安装板2与通孔11插接配合,且安装板2的侧壁与分线板基座1之间设置有用于实现安装板2与分线板基座1固定的固定组件3。

37.此外,安装板2上设置有多个穿线筒21,穿线筒21可供铜线穿过。穿线筒21贯穿安装板2的两个表面,同时,穿线筒21的两端均通过焊接的方式与安装板2实现固定,多块安装板2上穿线筒21的内径互不相同。

38.同时,在本实施例中,穿线筒21分为两组,其中一组穿线筒21的数量设置为六个,另一组的穿线筒21的数量设置为十个,两组穿线筒21均围绕安装板2的圆心周向间隔设置,且数量较多的一组穿线筒21绕设于另一组穿线筒21的外侧,在其他实施例中,穿线筒21的数量和排布方式可根据穿线作业的需求进行改变,在此不做过多赘述。

39.参照图3和图4,具体的,固定组件3的数量设置为两组,两组固定组件3关于安装板2的中心轴对称设置于分线板基座1的两侧。固定组件3包括安装座31、弹簧32以及插接杆33,安装座31的截面呈l型设置,安装座31的一端通过焊接的方式垂直固定于分线板基座1的外壁。同时,弹簧32的一端通过焊接的方式垂直固定于安装座31正对于分线板基座1侧壁的一表面,弹簧32的中轴线与安装板2的中轴线相互垂直,弹簧32始终处于压缩状态。插接杆33的一端与弹簧32的另一端通过焊接的方式固定,插接杆33的中轴线与安装板2的中轴线重合。

40.此外,插接杆33与弹簧32固定的端面同轴固定有拉杆331,拉杆331与插接杆33为一体成型设置,拉杆331沿弹簧32的轴线方向活动穿过弹簧32且活动贯穿安装座31的侧壁,同时,拉杆331穿出安装座31的一端通过螺纹固定的方式固定有握持帽3311,握持帽3311与拉杆331相互垂直,即拉杆331的外壁设置有外螺纹段,握持帽3311的内壁设置有与外螺纹段配合的内螺纹段,以使握持帽3311与拉杆331能够实现螺纹固定。

41.对应的,分线板基座1的侧壁开设有限位孔12,限位孔12与通孔11连通,同时,安装板2的侧壁开设有与限位孔12对齐的插槽22,插接杆33设置为多边形杆,在本实施例中,插接杆33的形状呈长方体状设置,限位孔12与插槽22的形状均与插接杆33的形状相适配。此

外,插接杆33的端部和插槽22的槽底均嵌设有磁铁,两块磁铁相互吸合。

42.具体的,需要拆装安装板2时,操作人员通过手部握持握持帽3311,拉动拉杆331,以将插接杆33从插槽22中拔出,此时,弹簧32进一步受压缩,将旧的安装板2从通孔11取出,并将新的安装板2放入通孔11内,将新的安装板2上的插槽22与分线板基座1上的限位孔12对齐,操作人员松开插杆,插接杆33在弹簧32的弹性回复力下依次插入限位孔12和插槽22内,进而限定了安装板2沿通孔11中轴线方向上的运动,同时,插接杆33的端部和插槽22的槽底均嵌设有磁铁,在两块磁铁相互吸合的作用下,进一步加强了插接杆33与插槽22之间的连接稳定性;同时,插接杆33设置为长方体状,以限制安装板2沿插接杆33的轴线方向上的转动,进而间接提高了安装板2与分线板基座1的连接稳定性。

43.本技术实施例1的一种自由组合式多功能分线板的实施原理为:需要拆装安装板2时,操作人员通过手部握持握持帽3311,拉动拉杆331,以将插接杆33从插槽22中拔出,此时,弹簧32进一步受压缩,将旧的安装板2从通孔11取出,并将新的安装板2放入通孔11内,将新的安装板2上的插槽22与分线板基座1上的限位孔12对齐,操作人员松开插杆,插接杆33在弹簧32的弹性回复力下依次插入限位孔12和插槽22内,进而限定了安装板2沿通孔11中轴线方向上的运动,从而实现安装板2与分线板基座1的固定;更换安装板2,以对多个固定于安装板2上的穿线筒21进行统一更换,以便于提高穿线筒21的更换效率,间接提高了铜线的加工效率。

44.实施例2:

45.参照图5和图6,与实施例1不同之处在于,固定组件3设置为两组以上,在本实施例中,固定组件3的数量设置为四组,四组固定组件3呈矩阵分布于安装板2的外壁,且四组固定组件3为等距分布。固定组件3包括弹性凸点4,在本实施例中,弹性凸点4采用具有一定弹性的橡胶制成,弹性凸点4通过热融粘接的方式固定于安装板2的侧壁。对应的,通孔11的孔壁设置有与弹性凸点4一一对应的凹槽111,弹性凸点4朝向凹槽111的表面设置为曲面,凹槽111的形状与弹性凸点4的形状一致,弹性凸点4与凹槽111卡接配合。

46.进一步的,安装板2的外壁固定有定位块23,定位块23与安装板2为一体成型设置,同时,通孔11的孔壁开设有定位槽112,定位槽112贯穿分线板基座1的一表面,定位槽112的形状与定位块23的形状相适配,定位块23与定位槽112插接配合。定位块23与定位槽112插接配合,进而快速找准弹性凸点4与凹槽111之间的相对位置,提高了安装板2安装的准确率。

47.本技术实施例2的一种自由组合式多功能分线板的实施原理为:当需要拆除旧的穿线筒21时,操作人员通过手部沿通孔11的轴线方向推动安装板2,安装板2侧壁的弹性凸点4在人为的作用力下,弹性凸点4受到凹槽111槽口的边缘的挤压而发生弹性形变,因而与凹槽111发生脱离;将新的安装板2插入通槽内,在此过程中,弹性凸点4受通孔11的孔壁挤压而发生弹性形变,当弹性凸点4运动到凹槽111的位置时,弹性凸点4与通孔11的孔壁发生脱离,且在自身的弹性回复力下进入到凹槽111内,凹槽111对弹性凸点4进行了限位,从而实现了安装板2与分线板基座1之间的相对固定。

48.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。