:

1.本实用新型涉及一种冷弯型大跨度钢骨结构架。

背景技术:

2.如今我国劳动力成本越来越大,砂石材料价格也长期处于高位,冷弯型钢结构的大力发展迫在眉睫。冷弯型钢指用钢板或带钢在冷状态下弯曲成的各种断面形状的成品钢材,具有自重轻、承载力相对较大、延展性能好、工厂制作加工、拼装性能好等特点,可多方面表达建筑立面元素,总体上节省工程工期。然而在具体施工过程中,如一些大跨度的大跨度钢骨结构架,需要使用大跨度的钢骨结构梁,两端通过钢柱进行支撑,最大跨度长约30米,单根钢梁由于长度过长无法运输,且受施工场地限制很难周转,因此一般需要几根钢梁连接而成,以满足跨度要求,但分体连接的钢梁整体一致性差,很难保证结构强度以及承载能力,另外,大跨度钢骨结构架需要若干根大跨度钢梁组装而成,目前的组装形式不合理,整体稳定性差,承载能力差,钢结构安装过程中各种质量问题和安全问题层出不穷,对钢结构发展造成了一定的阻碍。

3.综上,如何提升大跨度钢骨结构架的整体一致性、结构强度以及承载能力问题,已成为行业内亟需解决的技术难题。

技术实现要素:

4.本实用新型为了弥补现有技术的不足,提供了一种冷弯型大跨度钢骨结构架,解决了以往的大跨度钢骨结构架组装形式不合理、整体一致性差、稳定性差的问题,保证了结构强度以及承载能力,减少了施工过程中质量问题和安全问题的发生。

5.本实用新型为解决上述技术问题所采用的技术方案是:

6.一种冷弯型大跨度钢骨结构架,包括平行设置的若干根大跨度钢梁,每根大跨度钢梁的两端分别通过h型钢柱进行支撑,每根大跨度钢梁分别通过若干段h型钢在接缝处经连接件连接而成,相邻两根大跨度钢梁中h型钢的接缝相互交错设置,其中一根大跨度钢梁的h型钢的接缝处与相邻另一根大跨度钢梁的h型钢之间设有上支撑梁,相邻两h型钢柱之间设有侧支撑梁。

7.所述连接件包括固定套设在相邻两段h型钢接缝处外侧的套箍,两段h型钢接缝处的两侧槽腔内分别设有板簧支撑件,所述板簧支撑件由中心向两侧呈弧形向下弯曲设置,板簧支撑件的中心与两段h型钢的接缝共面,板簧支撑件的中心顶部与h型钢的顶板接触,板簧支撑件的两端底部与h型钢的底板接触,板簧支撑件通过安装在套箍上的定位螺栓进行固定。

8.所述套箍包括套设在两段h型钢接缝处外侧的方形钢套,方形钢套的顶部通过若干个螺栓与h型钢的顶板固连,方形钢套的底部通过若干个螺栓与h型钢的底板固连。

9.所述板簧支撑件包括若干块堆叠在一起的弹性弧形钢板,若干块弹性弧形钢板的中部通过销轴固连,若干块弹性弧形钢板的两侧通过绑扎钢环固连。

10.所述若干块弹性弧形钢板的长度自上向下依次增长设置。

11.所述最下方的弹性弧形钢板的两端设有弧形卷边,弧形卷边与h型钢的底板接触。

12.所述最下方的弹性弧形钢板的中部焊接有定位螺母,所述定位螺栓穿过套箍的侧板与定位螺母固连。

13.所述板簧支撑件的长度大于套箍的长度。

14.所述上支撑梁的两端分别与其中一根大跨度钢梁的h型钢接缝处的连接件和另一根大跨度钢梁的h型钢焊接相连。

15.所述侧支撑梁的两端分别与两h型钢柱焊接相连。

16.本实用新型采用上述方案,具有以下优点:

17.将相邻两根大跨度钢梁中h型钢的接缝相互交错设置,增强了抗扭、抗拉能力,并且通过上支撑梁将其中一根大跨度钢梁的h型钢的接缝处与相邻另一根大跨度钢梁的h型钢之间焊接相连,通过侧支撑梁将相邻两h型钢柱之间焊接相连,钢骨结构架整体一致性好、稳定性好;大跨度钢梁中通过套箍将若干段h型钢相连接于一体,并在两段h型钢接缝处的两侧槽腔内分别设置板簧支撑件,可对两段h型钢接缝处进行弹性支撑,大大增加两段h型钢接缝处的连接强度,避免两段h型钢接缝处向下弯曲沉降,既能满足大跨度要求,又能保证大跨度钢梁的整体一致性,保证了结构强度以及承载能力,减少了施工过程中质量问题和安全问题的发生。

附图说明:

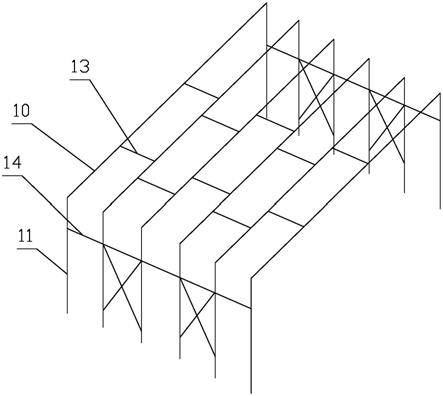

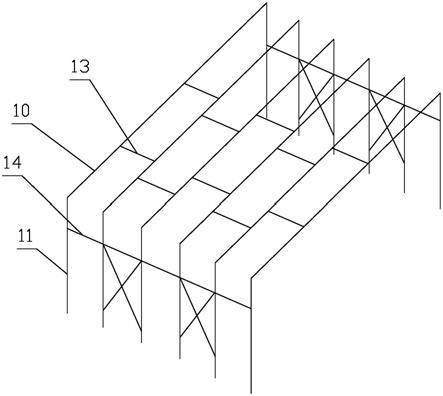

18.图1为本实用新型的结构示意图。

19.图2为本实用新型的俯视结构示意图。

20.图3为本实用新型的侧视结构示意图。

21.图4为图3中套箍和板簧支撑件部位的主剖结构示意图。

22.图5为图3中套箍和板簧支撑件部位的左剖结构示意图。

23.图中,1、h型钢,2、套箍,3、板簧支撑件,4、弹性弧形钢板,5、销轴,6、绑扎钢环,7、弧形卷边,8、定位螺母,9、定位螺栓,10、大跨度钢梁,11、h型钢柱,12、连接件,13、上支撑梁,14、侧支撑梁。

具体实施方式:

24.为能清楚说明本方案的技术特点,下面通过具体实施方式,并结合其附图,对本实用新型进行详细阐述。

25.如图1

‑

5所示,一种冷弯型大跨度钢骨结构架,包括平行设置的若干根大跨度钢梁10,每根大跨度钢梁10的两端分别通过h型钢柱11进行支撑,每根大跨度钢梁10分别通过若干段h型钢1在接缝处经连接件12连接而成,相邻两根大跨度钢梁10中h型钢1的接缝相互交错设置,增强了抗扭、抗拉能力,其中一根大跨度钢梁10的h型钢1的接缝处与相邻另一根大跨度钢梁10的h型钢1之间设有上支撑梁13,相邻两h型钢柱11之间设有侧支撑梁14。所述上支撑梁13的两端分别与其中一根大跨度钢梁10的h型钢1接缝处的连接件12和另一根大跨度钢梁10的h型钢1焊接相连,所述侧支撑梁14的两端分别与两h型钢柱11焊接相连,形成的钢骨结构架整体一致性好、稳定性好。

26.所述连接件12包括固定套设在相邻两段h型钢1接缝处外侧的套箍2,两段h型钢1接缝处的两侧槽腔内分别设有板簧支撑件3,所述板簧支撑件3由中心向两侧呈弧形向下弯曲设置,板簧支撑件3的中心与两段h型钢1的接缝共面,板簧支撑件3的中心顶部与h型钢1的顶板接触,板簧支撑件3的两端底部与h型钢1的底板接触,板簧支撑件3通过安装在套箍2上的定位螺栓9进行固定。板簧支撑件3可对两段h型钢1接缝处进行弹性支撑,避免两段h型钢1接缝处向下弯曲沉降,满足大跨度要求,保证了结构强度以及承载能力。

27.所述套箍2包括套设在两段h型钢1接缝处外侧的方形钢套,方形钢套的顶部通过若干个螺栓与h型钢的顶板固连,方形钢套的底部通过若干个螺栓与h型钢的底板固连。将套箍2套设在两段h型钢接缝处外侧,并通过若干个螺栓将套箍与h型钢固连,在外部将两段h型钢连接于一体,大大增加两段h型钢接缝处的连接强度,保证大跨度钢梁的整体一致性。

28.所述板簧支撑件3包括若干块堆叠在一起的弹性弧形钢板4,若干块弹性弧形钢板4的中部通过销轴5固连,若干块弹性弧形钢板4的两侧通过绑扎钢环6固连,通过销轴5和绑扎钢环6将若干块弹性弧形钢板4连接于一体。当两段h型1钢接缝处向下弯曲沉降时,板簧支撑件3可起到反向支撑力以避免接缝处向下弯曲沉降,保证了结构强度以及承载能力。

29.所述若干块弹性弧形钢板4的长度自上向下依次增长设置,可将弹性支撑能力进行叠加。

30.所述最下方的弹性弧形钢板4的两端设有弧形卷边7,弧形卷边7与h型钢1的底板接触,可增大接触面积。

31.所述最下方的弹性弧形钢板4的中部焊接有定位螺母8,所述定位螺栓9穿过套箍2的侧板与定位螺母8固连,从而将板簧支撑件3进行固定,避免板簧支撑件3在h型钢1的槽腔内发生位移。

32.所述板簧支撑件3的长度大于套箍2的长度,可增强弹性支撑效果,更好的对两段h型钢接缝处进行弹性支撑。

33.工作原理:

34.施工时,先在地面上完成大跨度钢梁10的安装:可先将两板簧支撑件3的一半分别安装在其中一块h型钢1的两侧槽腔内,板簧支撑件3的中心与h型钢1的端面对正,然后将套箍2套在h型钢1外侧,通过若干个螺栓将套箍2与h型钢1的顶板和底板分别固连,再通过两个定位螺栓9分别穿过套箍2的侧板与两个板簧支撑件3的定位螺母8固连,将板簧支撑件3固定,然后再将另一块h型钢1插入套箍2内,两板簧支撑件3的另一半分别安装在另一块h型钢1的两侧槽腔内,两块h型钢1的端部对接,再通过若干个螺栓将套箍2与另一块h型钢1的顶板和底板分别固连,完成两块h型钢1的连接。然后再将多块h型钢1依次连接,形成长度可达几十米的大跨度钢梁10。

35.然后再完成钢骨结构架的安装:首先通过汽车吊首先吊装图1中左一两侧h型钢柱11,就位后再吊装左一大跨度钢梁10,就位后吊车不摘钩,使用钢丝绳固定左一大跨度钢梁10,再将左一h型钢柱11与左一大跨度钢梁10之间焊接固定;然后通过汽车吊吊装图1中左二两侧h型钢柱11,就位后再吊装左二大跨度钢梁10,再将左二h型钢柱11与左二大跨度钢梁10之间焊接固定,就位后吊车不摘钩,在左一和左二两根大跨度钢梁10之间安装上支撑梁13,在左一和左二两h型钢柱11之间安装侧支撑梁14,并将上支撑梁13的两端分别与左一大跨度钢梁10的h型钢1接缝处的连接件12和左二大跨度钢梁10的h型钢1焊接相连,将侧支

撑梁14的两端分别与左一和左二两h型钢柱11焊接相连,重复上述操作,根据现场施工情况完成左三、左四、左五、左六等操作,即可形成整体一致性好、稳定性好的钢骨结构架。

36.上述具体实施方式不能作为对本实用新型保护范围的限制,对于本技术领域的技术人员来说,对本实用新型实施方式所做出的任何替代改进或变换均落在本实用新型的保护范围内。

37.本实用新型未详述之处,均为本技术领域技术人员的公知技术。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。