1.本技术涉及发动机技术领域,尤其是涉及一种用于缸盖的排气水套和缸盖。

背景技术:

2.目前,排气歧管与缸盖集成成为发动机的发展趋势,排气歧管集成在缸盖内部,缸盖的热负荷至少要增加10%~20%,大多数工厂通过增加冷却液的流量来降低发动机的热负荷,但是使用高流量的水泵会增加水泵的开发成本和采购成本,另外,当水泵流量增加到一定的程度后会达到饱和,即使再增加冷却液流量冷却效率也不会提升,对缸盖的冷却不足,会影响缸盖的强度和可靠性,缸盖发生热变形,进而影响发动机的正常使用。

技术实现要素:

3.本技术旨在至少解决现有技术中存在的技术问题之一。

4.为此,本技术的一个目的在于提出一种用于缸盖的排气水套,可以调整冷却液的流速及流向,提高排气水套的冷却效率;

5.本技术的另一个目的在于提出一种用于气缸的缸盖,包括上述的排气水套。

6.为了达到上述目的,本技术一方面提供了用于缸盖的排气水套,包括:第一排气水套;第二排气水套,所述第二排气水套设置在所述第一排气水套的下侧,且所述第二排气水套或/和所述第一排气水套上设置有引导冷却液流动的多个水套肋板,多个所述水套肋板包括:分流肋、导流肋、转向肋和加速肋中的至少部分。

7.本技术的排气水套,通过在第一排气水套和第二排气水套上设置多个水套肋板,可以有效的调整排气水套内部冷却液的流速及流向,以达到较优的冷却效率,有效的降低了缸盖排气侧的温度,最大限度的保证了对缸盖冷却的均匀性,降低了缸盖热变形的概率。

8.进一步地,所述第一排气水套上设置有:第一分流肋和第二分流肋,所述第一分流肋邻近所述第一排气水套的进水口,所述第二分流肋邻近所述第一排气水套的排水口;第一导流肋和第一加速肋,所述第一导流肋和所述第一加速肋均设置在所述第一分流肋和所述第二分流肋之间。

9.进一步地,所述第一排气水套上还设置有:第一转向肋和第二转向肋,所述第一转向肋设置在所述第一导流肋与所述第一加速肋之间,所述第二转向肋设置在所述第二分流肋与所述第一排气水套的排水口之间。

10.进一步地,所述第二排气水套上设置有:第三分流肋,所述第三分流肋为多个且多个所述第三分流肋在冷却液流动方向上间隔设置,多个所述第三分流肋中的两个分别设置在邻近所述第一排气水套的进水口和排水口的端部区域上;第三转向肋,所述第三转向肋设置在相邻的两个所述第三分流肋之间;第二导流肋,所述第二导流肋为多个且多个所述第二导流肋均设置在远离所述第一排气水套的进水口和排水口的中间区域上。

11.进一步地,所述第一排气水套设置在所述第二排气水套的上侧,所述第一排气水套与所述第二排气水套之间设置有多个连接水套。

12.进一步地,所述第一排气水套和所述第二排气水套上均设置有多个所述水套肋板;其中所述第一排气水套或所述第二排气水套上的多个所述水套肋板中的至少部分与所述连接水套的外端面之间的夹角不同。

13.进一步地,所述第一排气水套或所述第二排气水套上的多个所述水套肋板中的至少部分的形状不同。

14.进一步地,所述分流肋、所述导流肋、所述转向肋和所述加速肋均构造为椭圆形且所述分流肋、所述导流肋、所述转向肋和所述加速肋的至少部分的长轴与短轴的比值不同。

15.进一步地,所述分流肋构造为狭长的椭圆形,且所述分流肋的长轴与短轴的比值为2.5~3.5,所述导流肋的长轴与短轴的比值为1.5~2.5,所述转向肋邻近所述连接水套,所述转向肋的长轴与短轴的比值为2.5~3.5,所述加速肋的长轴与短轴的比值为1.5~2.5。

16.本技术另一方面提供了用于气缸的缸盖,包括所述的排气水套。

17.本技术的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本技术的实践了解到。

附图说明

18.本技术的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

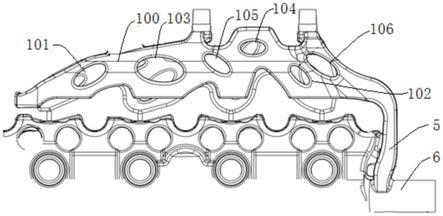

19.图1是根据本技术实施例中排气水套的结构示意图;

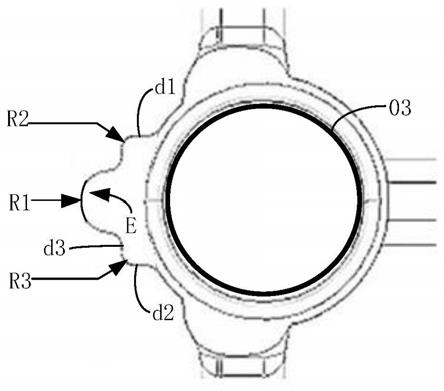

20.图2是根据本技术实施例中第一排气水套的结构示意图;

21.图3是根据本技术实施例中第二排气水套的结构示意图。

22.附图标记:

23.排气水套1000,

24.第一排气水套100,

25.第一分流肋101,第二分流肋102,第一导流肋103,第一加速肋104,第一转向肋105,第二转向肋106,

26.第二排气水套200,

27.第三分流肋201,第二导流肋202,第三转向肋203,

28.连接水套300,

29.进水口4,排水口5,出水口6。

具体实施方式

30.下面详细描述本技术的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本技术,而不能理解为对本技术的限制。

31.下面参考图1

‑

图3描述根据本技术实施例的用于缸盖的排气水套1000,包括:第一排气水套100和第二排气水套200。

32.具体的,第二排气水套200设置在第一排气水套100的下侧,且第二排气水套200或/和第一排气水套100上设置有引导冷却液流动的多个水套肋板,多个所述水套肋板包

括:分流肋、导流肋、转向肋和加速肋中的至少部分。

33.排气歧管与气缸盖集成后,气缸盖的热负荷至少要增加10%~20%,需要冷却系统进行冷却,对冷却系统的冷却能力提出了严峻的挑战。一般大多数工厂通过增加冷却液的流量来增加冷却系统的冷却能力,以降低发动机的热负荷,但是使用输出高流量冷却液的水泵会增加开发成本和采购成本,另外,当水泵提供的流量增加到一定的程度后再增加流量,冷却系统的冷却效率并不会再提升,若冷却水的流向或者流速不理想,会出现局部热应力集中缸盖热变形的情况,影响缸盖的强度和可靠性,发动机不能正常使用。

34.本技术只针对发动机的排气侧,缸盖的排气侧上有第一排气水套100和第二排气水套200,为了增强第一排气水套100和第二排气水套200内的冷却液流量和流速,在第一排气水套100和第二排气水套200内均安装水套肋板,水套肋板可以阻挡冷却液流动,并具有导向作用,使冷却液通过水套肋板可以更均匀分布在第一排气水套100和第二排气水套200内,减少局部热应力集中导致缸盖热变形的可能性。

35.由于第一排气水套100和第二排气水套200的覆盖面积较大,水套肋板布置在第一排气水套100和第二排气水套200的不同位置,作用和影响也不同。例如:第一排气水套100内有进水口4和排水口5,冷却液由进水口4流向排水口5,先流经的位置为上游,后流经的位置为下游;若水套肋板布置在上游,则其作用可以为分流和导流,可以将整股冷却液分流成多个部分,然后导向需要进行冷却的位置,使冷却液可以均匀的布置在排气水套1000内;若水套肋板布置在下游,则其作用可以为导流和加速流动,将冷却液导向需要进行冷却的位置,然后加速流动,带走缸盖内大量的热负荷,使冷却效果得到加强。

36.另外,水套肋板布置在第一排气水套100和第二排气水套200的不同位置,也可以理解为水套肋板与第一排气水套100或第二排气水套200的相对位置不同。例如:水套肋板布置在第一排气水套100内且离第一排气水套100两侧的边缘较远的位置上,可以起到分流作用,冷却液较为平均的被分成多个部分;水套肋板布置在第一排气水套100内且离第一排气水套100的其中一个边缘较近的位置上,可以起到导流或转向作用,使一侧冷却液的水流急剧减少,并转向其他方向,可以引导冷却液的流向,使冷却液较为平均的分布在排气水套1000内。

37.在本技术中水套肋板可以只布置在第一排气水套100内,也可以只布置在第二排气水套200,还可以在第一排气水套100和第二排气水套200内同时布置。

38.根据作用和使用过程中的实际效果,可以将水套肋板大致分成分流肋、导流肋、转向肋和加速肋四种。第一排气水套100和第二排气水套200可以根据需求选择不同使用效果的水套肋板,第一排气水套100和第二排气水套200内可以只包含其中的几种。

39.根据本技术的排气水套1000,通过在第一排气水套100和第二排气水套200上设置多个水套肋板,可以有效的调整排气水套1000内部冷却液的流速及流向,以达到较优的冷却效率,有效的降低了缸盖排气侧的温度,最大限度的保证了对缸盖冷却的均匀性,降低了缸盖热变形的概率。

40.根据本技术的一个实施例,第一排气水套100上设置有:第一分流肋101和第二分流肋102、第一导流肋103和第一加速肋104。

41.具体的,第一分流肋101邻近第一排气水套的进水口4,第二分流肋102邻近第一排气水套的排水口5;第一导流肋103和第一加速肋104均设置在第一分流肋101和第二分流肋

102之间。

42.第一排气水套100如图2所示,由于进水口4与第一排气水套100中间位置的压强不同、排水口5与第一排气水套100中间位置的压强也不同,冷却液容易集中分布,造成第一排气水套100上的有些部位,尤其是进水口4和排水口5的区域没有冷却液流动。为了使冷却液分散开,促使冷却液带走第一排气水套100上的热量,在邻近进水口4的位置上设置第一分流肋101,在邻近排水口5的位置上设置第二分流肋102,在其他的区域上设置第一导流肋103和第一加速肋104,冷却液被导向需要冷却的位置,并使冷却液快速流通在第一排气水套100内。

43.根据本技术的一个实施例,第一排气水套100上还设置有:第一转向肋105和第二转向肋106。

44.具体的,第一转向肋105设置在第一导流肋103与第一加速肋104之间,第二转向肋106设置在第二分流肋102与第一排气水套的排水口5之间。

45.冷却液在第一排气水套100的边缘阻力会变大,流速会变慢不利于热交换,且由于燃烧室的位置邻近第一排气水套100,燃烧室的中心区会散发大量的热需要传递,边缘处的热量会小于中心区的热量,因此在第一排气水套100的边缘部位增加第一转向肋105和第二转向肋106,将冷却液从边缘转向第一排气水套100的中心区域,有利于实现冷却的最大化。

46.根据本技术的一个实施例,第二排气水套200上设置有:第三分流肋201、第三转向肋203和第二导流肋202。

47.具体的,第三分流肋201为多个且多个第三分流肋201在冷却液流动方向上间隔设置,多个第三分流肋201中的两个分别设置在邻近第一排气水套的进水口4和排水口5的端部区域上;第三转向肋203设置在相邻的两个第三分流肋201之间;第二导流肋202为多个且多个第二导流肋202均设置在远离第一排气水套的进水口4和排水口5的中间区域上。

48.第二排气水套200如图3所示,与第一排气水套100原理相同,为了使冷却液分散开,促使冷却液带走第二排气水套200上的热量,在邻近进水口4和排水口5的位置上设置第三分流肋201,根据冷却液的流动趋势,在第二排气水套200的中间区域设置多个第二导流肋202以及第三转向肋203,使冷却液分散开。

49.根据本技术的一个实施例,第一排气水套100设置在第二排气水套200的上侧,第一排气水套100与第二排气水套200之间设置有多个连接水套3。

50.冷却液在第一排气水套100和第二排气水套200内流动,在本技术中,为了节省空间,只在第一排气水套100上设置了进水口和排水口,为了使冷却液可以布满第一排气水套100和第二排气水套200,在第一排气水套100和第二排气水套200之间增加多个连接水套3,冷却液由第一排气水套100的进水口4流入后,可以通过连接水套3流向第二排气水套200,使第二排气水套200内也充满冷却液,在排出时,第一排气水套100内的冷却液和第二排气水套200内的冷却液汇集在排水口5,最后通过出水口6排出到外界。

51.根据本技术的一个实施例,第一排气水套100和第二排气水套200上均设置有多个水套肋板;其中第一排气水套100或第二排气水套200上的多个水套肋板中的至少部分与连接水套3的外端面之间的夹角不同。

52.如图2和图3所示,多个水套肋板布置的角度不同,具体体现在与连接水套300的外端面之间的夹角不同。水套肋板在不同的位置上,由于与连接水套300的外端面之间的夹角

不同也会体现出不一样的作用效果。

53.根据本技术的一个实施例,第一排气水套100或第二排气水套200上的多个水套肋板中的至少部分的形状不同。

54.如图2和图3所示,水套肋板在不同的位置上,水套肋板的形状会影响冷却液的流向和流速。

55.根据本技术的一个实施例,分流肋、导流肋、转向肋和加速肋均构造为椭圆形且分流肋、导流肋、转向肋和加速肋的至少部分的长轴与短轴的比值不同。

56.分流肋可以将冷却液分流,冷却液沿分流肋的边缘流动,使整股的冷却液分为多个分支,流向不同的位置,有利于将冷却液均匀布置在第一排气水套100或第二排气水套200内。

57.在一个实施例中,分流肋构造为狭长的椭圆形,且分流肋的长轴与短轴的比值为2.5~3.5。冷却液由整股被狭长的椭圆形的分流肋分为两部分,在绕过分流肋后再次汇聚,可以使冷却液流经分流肋两侧的更多区域部位,防止冷却液只集中在某个部分,出现缸盖局部区域热负荷过大而变形的情况。

58.导流肋可以将冷却液导向流动,冷却液沿导流肋的边缘流动,使冷却液导向第一排气水套100或第二排气水套200内的其他位置,有利于的冷却液均匀布置。

59.在一个实施例中,导流肋可以为椭圆形结构,导流肋的长轴与短轴的比值为1.5~2.5。在冷却液流经导流肋时,导流肋将冷却液导向第一排气水套100或第二排气水套200内的其他位置,使冷却液的流量均匀化,防止部分区域冷却液流量较小甚至没有的情况发生。

60.转向肋可以将冷却液导流以及转向,冷却液沿转向肋的边缘流动,将冷却液转向第一排气水套100或第二排气水套200内的其他位置,有利于的冷却液均匀布置。

61.在一个实施例中,转向肋邻近连接水套300,距离不大于8mm,转向肋的长轴与短轴的比值为2.5~3.5。在冷却液流经转向肋时,由于转向肋的其中一个边缘与连接水套300过于近,冷却液几乎不能通过,这样可以使冷却液转向,只从转向肋的一侧通过,使大部分冷却液流经更需要冷却的区域。

62.加速肋可以使冷却液加速流动,加速肋大多布置在第一排气水套100或第二排气水套200的下游、排气道汇合的位置上,由于此位置产生的热量较大,需要增加冷却液的流速,快速带走排气汇合区域的高温热量。

63.在一个实施例中,加速肋的长轴与短轴的比值为1.5~2.5。

64.在分流肋、导流肋、转向肋和加速肋的作用下,控制不同部位冷却液的流速及流量分布,调整冷却液的流向。具体针对缸盖上不同温度的分布,实施针对性的调整,实现排气水套1000的均匀冷却,保证了缸盖冷却的均匀性。

65.根据本技术实施例中的缸盖,包括上述的排气水套1000。

66.在一个实施例中,根据本技术的技术方案实施后测得,冷却液的流速至少提高50%,同时,缸盖排气侧结构的温度降低20℃左右。可以表明,本技术的技术方案有效的降低了缸盖排气侧的温度,同时,排气水套1000的冷却均匀,单位区域内温度梯度差不超过3℃,最大限度的保证了缸盖冷却的均匀性,进而提高了发动机的可靠性,提高了市场的竞争力。

67.在本技术的描述中,需要理解的是,术语“长”、“短”、“内”、“外”等指示的方位或位

置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。

68.在本技术的描述中,“第一特征”、“第二特征”可以包括一个或者更多个该特征。

69.在本技术的描述中,“多个”的含义是两个或两个以上。

70.在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示意性实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本技术的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

71.尽管已经示出和描述了本技术的实施例,本领域的普通技术人员可以理解:在不脱离本技术的原理和宗旨的情况下可以对这些实施例进行多种变化、修改、替换和变型,本技术的范围由权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。